市场应用背景

工业制造中,焊接技术决定产品质量和生产效率。传统方式无法满足智能制造的高精度、高速度、高灵活性需求。因此机械臂与振镜协作的激光飞行焊接技术应运而生,推动制造业革命性突破。工业4.0时代下,该技术将成为智能制造核心竞争力,凭借卓越性能和广泛应用场景,成为市场主流选择。

什么是激光飞行焊接?

激光飞行焊接作为非接触式工艺,利用高能激光束高速扫描工件表面完成精密焊接。相较于传统技术,其具备无机械磨损、零热变形、超快加工速率及高精度等突出优势,尤其适用于复杂曲面结构、薄壁材料和精密零部件的制造需求。

市面上传统方案的痛点

传统激光焊接采用逐点焊接的方式,当前传统激光焊接方案存在三大核心痛点:

效率瓶颈:逐点焊接模式受限于机械运动系统的响应速度,加工节拍长,制约产能提升;

柔性局限:设备结构庞大且冗余导致难以实现复杂工件的焊接,三维曲面焊接存在明显局限性;

精度缺陷:机械运动系统累积误差直接影响轨迹精度,难以实现高精度焊接需求。

正运动技术解决方案

针对目前市面上工艺的痛点,正运动技术推出机械臂-激光振镜协同飞行焊接方案。

机械臂凭借多自由度特性解决复杂工件多角度焊接难题;振镜通过高速扫描,精准控制激光焦点,实现毫秒级焊接响应。在协同工作时,机械臂执行工件的定位与移动,振镜则快速调整激光路径,实现“边移动边焊接”的飞行动态焊接模式。这种协作方式不仅大幅提升了焊接效率,还显著降低了设备磨损和能耗。为企业实现高效率、高精度、高灵活度的低成本焊接工艺。

01 激光振镜运动控制器在机械臂激光飞行焊接应用

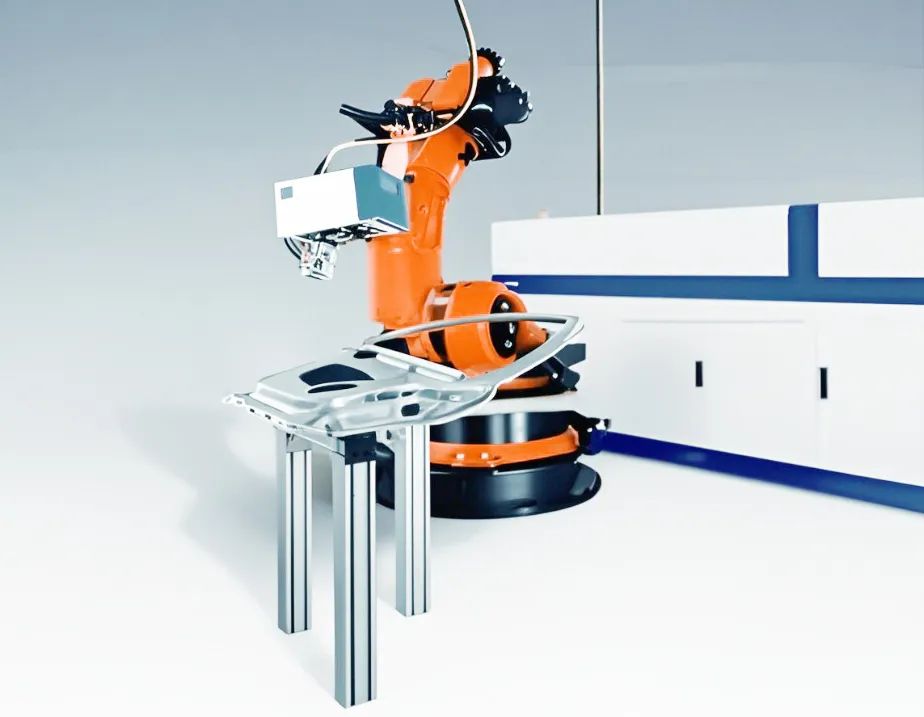

▲机械臂激光振镜飞行焊接机台示意图▲

正运动技术机械臂激光振镜飞行焊接硬件方案

正运动技术机械臂激光振镜飞行焊接应用演示案例

基于正运动控制平台ZLaserMarking激光焊接系统,集成功率波形控制与渐入渐出等工艺功能,实现加工域内激光焊接的高精度定位与高速动态响应输出。

ZLaserMarking激光焊接系统核心功能

扫描振镜高精度校准

通过高精度相机获取激光标刻实际坐标数据,与理论坐标进行比对,实现振镜畸变误差的自动运算与修正。

机械手系统实时协同控制

基于高速EtherCAT总线通信协议,构建振镜控制器与机械手控制器的实时数据通道。通过空间坐标映射,实现机械手世界空间坐标系实时转换为激光器振镜控制器轴的反馈位置。

扫描振镜与机械手同步控制

基于反馈轴同步跟随控制算法,构建振镜扫描-机械手运动的高精度同步机制。通过机械手运动轨迹与振镜扫描路径的叠加,动态调整振镜偏转角度,补偿机械手位置偏移。保障激光束在高速运动过程中维持稳定聚焦,达成三维空间复杂焊缝的精密成形。

激光功率实时控制

根据材料厚度、性质以及焊接速率,实时调整激光功率。保障焊缝熔深和熔宽符合工艺要求。

激光飞行焊接操作流程

机械臂激光振镜飞行焊接运行加工效果

激光振镜运动控制器在机械臂激光振镜飞行焊接应用

方案应用优势

高速高精:融合先进控制算法与高性能硬件,实现激光束快速响应及精确定位精度,保障焊接过程兼具高效率与高精度。

灵活易用:支持多种运动模式,可轻松实现直线、圆弧、三维轨迹等复杂轨迹的焊接,满足各种焊接需求。

稳健运行:具备完善的故障诊断和保护功能,确保持续稳定作业周期,有效降低停机风险。

生态扩展:配备标准化工业接口与模块化开发平台,支持与多品牌激光器、自动化设备快速集成,助力柔性化产线建设。

02 开放式激光振镜运动控制器ZMC408SCAN-V22

独立式激光振镜运动控制器ZMC408SCAN-V22,集成激光控制、振镜控制和总线轴/脉冲轴控制,助您实现高效精确的EtherCAT总线运动控制+激光振镜解决方案。

● 可选6-64轴运动控制(脉冲+EtherCAT总线);

● 2路带反馈激光振镜接口、1路LASER和1路FIBER激光电源专用接口;

● 支持一维/二维/三维PSO功能,可做视觉飞拍、精密点胶和激光能量控制;

● 激光振镜控制与运动控制相互融合,可灵活构建多轴联动等方式的激光加工系统;

● 多维位置同步输出PSO,板载24路通用输入和20路通用输出,其中4路高速色标锁存,4路PSO和8路PWM输出。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?