ANSYS WORKBENCH轴承动力学仿真:内圈、外圈和滚子故障模拟实践

一、引言

在工程领域,轴承的可靠性直接关系到整个机械的稳定性和性能。对于轴承的故障诊断与预防,ANSYS WORKBENCH 提供了一套高效的动力学仿真解决方案。本文将深入探讨如何使用 ANSYS 平台模拟轴承的内圈、外圈和滚子故障,并借助凯斯西储大学 SKF 轴承内外圈故障的实例结果,分析振动加速度包络后故障特征频率的精确性。

二、ANSYS WORKBENCH在轴承动力学仿真中的应用

ANSYS WORKBENCH 是一款强大的工程仿真,它可以模拟复杂的机械在各种工况下的性能表现。在轴承动力学仿真中,ANSYS 可以模拟轴承在不同工况下的受力情况、运动轨迹以及由此产生的振动特性。

三、内圈、外圈和滚子故障的模拟

-

内圈故障模拟:内圈故障是轴承常见的故障类型之一。在 ANSYS WORKBENCH 中,可以通过建立内圈的几何模型,设置故障类型和严重程度,然后进行动力学仿真。通过仿真可以观察到内圈故障对轴承整体性能的影响,以及由此产生的振动特征。

-

外圈故障模拟:外圈故障的模拟过程与内圈类似。通过建立外圈的几何模型,设置故障参数,然后进行动力学仿真。外圈故障会对轴承的旋转平稳性产生影响,进而影响整个机械的性能。

-

滚子故障模拟:滚子作为轴承的重要部件,其故障也会对轴承的性能产生影响。在 ANSYS WORKBENCH 中,可以模拟滚子的运动轨迹和受力情况,设置滚子故障类型和程度,然后观察其对轴承性能的影响。

四、凯斯西储大学 SKF 轴承内外圈故障实例分析

凯斯西储大学在进行 SKF 轴承的内外圈故障研究时,使用了 ANSYS WORKBENCH 进行动力学仿真。仿真结果中,振动加速度包络后得到的故障特征频率与实验结果相差仅为 5%。这一结果证明了 ANSYS WORKBENCH 在轴承动力学仿真中的准确性和可靠性。

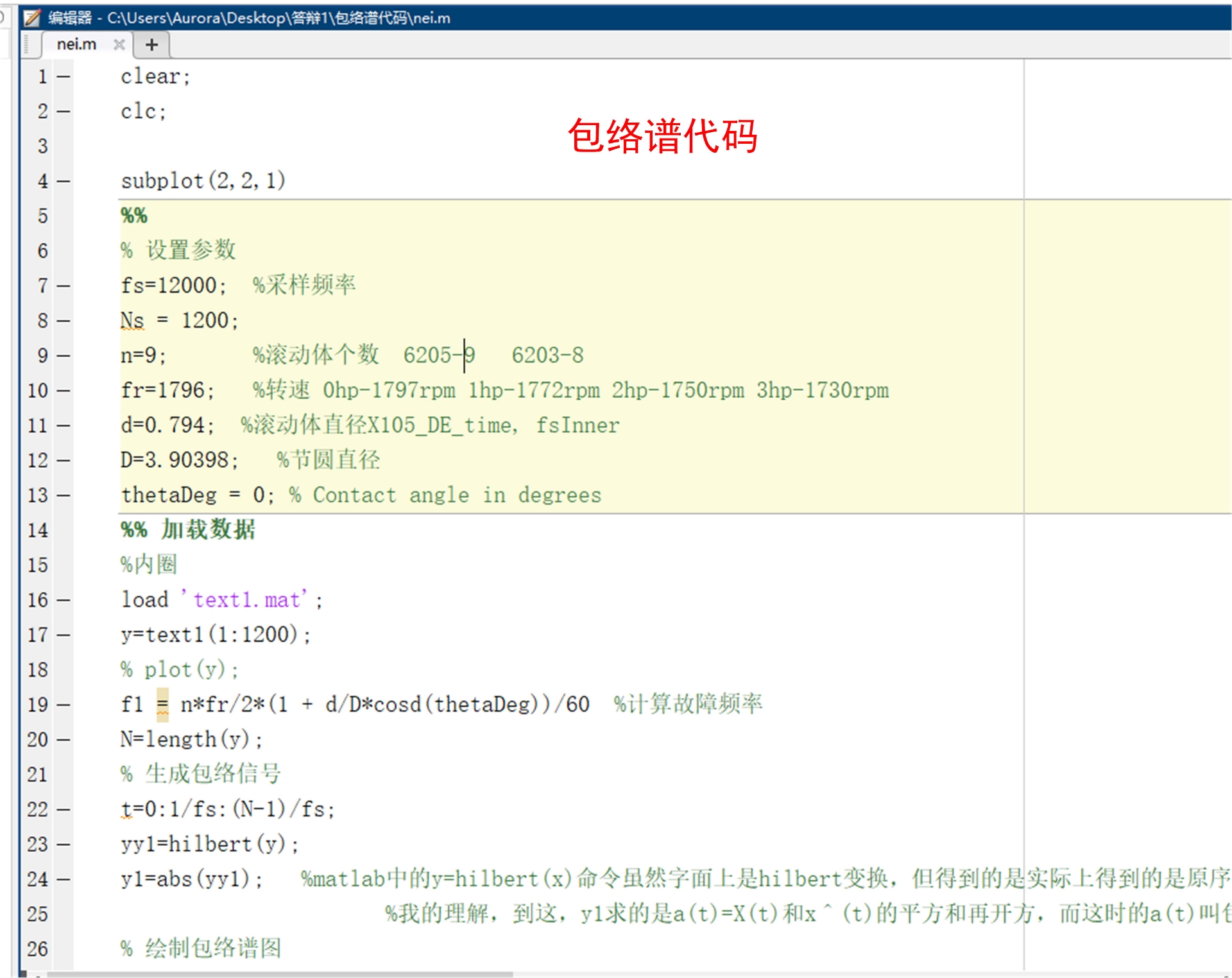

五、振动加速度包络分析

在 ANSYS WORKBENCH 的仿真过程中,通过对振动加速度进行包络分析,可以提取出故障特征频率。这一频率与实验结果相吻合,说明 ANSYS 可以有效地模拟轴承的故障特征,为故障诊断和预防提供有力支持。

六、结论

本文详细介绍了 ANSYS WORKBENCH 在轴承动力学仿真中的应用,包括内圈、外圈和滚子故障的模拟过程。通过凯斯西储大学 SKF 轴承内外圈故障的实例分析,验证了 ANSYS 在模拟轴承故障方面的准确性和可靠性。振动加速度包络分析为故障特征频率的提取提供了有效手段,为轴承的故障诊断和预防提供了重要依据。

ANSYS WORKBENCH轴承动力学仿真,ANSYS做内圈、外圈和滚子故障的模拟图片为凯斯西储大学SKF轴承内外圈故障的结果,振动加速度包络后故障特征频率可以与实验相差仅为5%。

1876

1876

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?