在制造业不断向智能化、数字化迈进的当下,设备的稳定运行成为企业保持竞争力的关键因素之一。传统的设备维护策略,如定期维护和事后维修,在面对日益复杂且昂贵的设备时,逐渐暴露出诸多弊端。此时,设备预测性维护系统应运而生,然而,不少企业仍对其必要性心存疑虑。本文将深入探讨设备预测性维护系统存在的必要性,为企业决策提供有力参考。

传统设备维护方式的困境

定期维护的局限性

定期维护是按照预先设定的时间间隔或运行里程对设备进行检查、保养和维修。这种方式虽然能在一定程度上保证设备的正常运行,但存在明显的过度维护或维护不足问题。一方面,对于一些运行状况良好的设备,频繁的定期维护会造成人力、物力和时间的浪费,增加企业运营成本。例如,某自动化生产线的设备按照季度定期维护,每次维护都需停机数小时,投入大量技术人员进行全面检查,但实际发现很多设备在维护周期内并未出现任何问题。另一方面,由于设备实际运行状况千差万别,固定的维护周期可能无法及时发现设备潜在的突发故障隐患,导致设备在维护周期之间突发故障,影响生产连续性。

事后维修的高昂代价

事后维修是在设备出现故障后才进行修复的方式。这种方式最大的问题在于故障发生的不确定性,往往会给企业带来巨大损失。设备突发故障可能导致生产线瞬间停产,不仅造成当批次产品生产中断,还可能引发上下游供应链的连锁反应。例如,一家汽车制造企业的关键冲压设备突发故障,由于缺少备用设备,生产线被迫停产两天,直接损失了数千辆汽车的生产产值,同时还需支付高额的加急维修费用以及对下游供应商的违约赔偿。此外,长期的事后维修还会加速设备整体老化,缩短设备使用寿命,进一步增加企业的设备更新成本。

设备预测性维护系统的优势

提前预警,避免生产中断

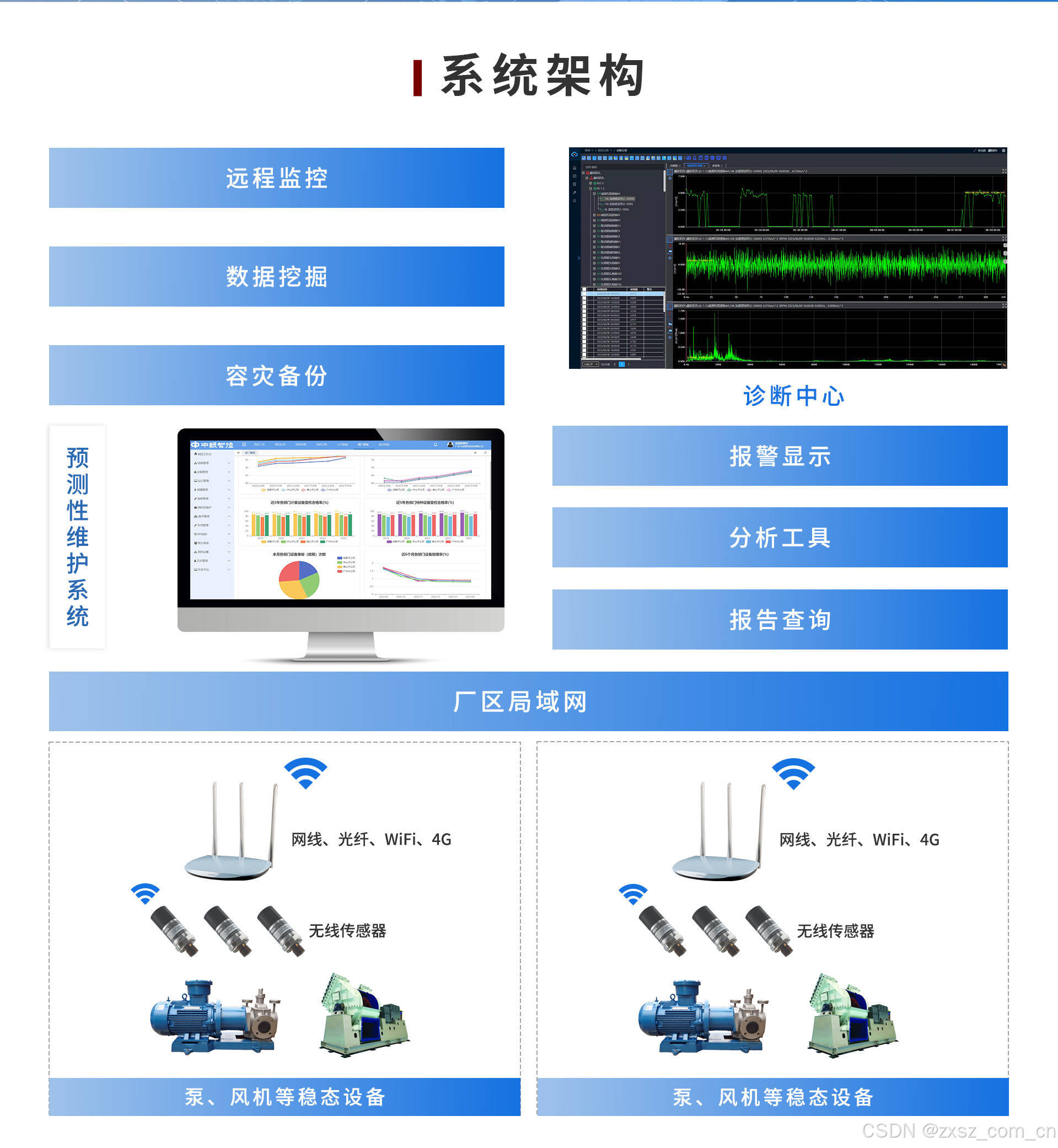

设备预测性维护系统通过在设备上部署各类传感器,实时采集设备的运行数据,如温度、振动、压力、转速等。利用大数据分析、机器学习和人工智能算法对这些数据进行深度挖掘和分析,建立设备运行状态模型。一旦设备运行数据偏离正常模型范围,系统能够提前发出精准预警,告知企业设备可能出现故障的部位和时间。企业可以根据预警信息,提前安排维护计划,在设备故障发生前完成维修工作,从而确保生产的连续性。例如,某电子制造企业引入设备预测性维护系统后,通过对贴片机设备的实时监测,成功在设备关键部件即将损坏前一周发出预警,企业及时更换了部件,避免了因设备故障导致的生产线停产,保障了产品按时交付。

降低维护成本,优化资源配置

与传统维护方式相比,设备预测性维护系统能够根据设备实际运行状况进行精准维护,避免了不必要的维护工作。通过对设备运行数据的长期分析,系统可以准确判断设备各部件的剩余使用寿命,合理安排维护时间和资源。例如,某化工企业在应用设备预测性维护系统后,通过对反应釜设备的监测数据进行分析,发现部分反应釜的搅拌装置维护周期可以适当延长,而一些易损密封件则需要提前更换。根据系统提供的建议,企业优化了维护计划,每年节省了约 30% 的设备维护成本,同时提高了维护资源的利用效率。

延长设备使用寿命,提升设备可靠性

设备预测性维护系统能够及时发现设备运行过程中的潜在问题,并采取相应的维护措施,避免设备在带病状态下继续运行,从而有效减少设备的磨损和损坏,延长设备的使用寿命。例如,某机械制造企业通过设备预测性维护系统对一台大型机床进行监测,发现机床主轴的振动异常,经分析是由于轴承轻微磨损导致。企业及时更换了轴承,避免了主轴因进一步磨损而报废,延长了机床的使用寿命,同时提高了设备的可靠性,降低了设备故障率。

实际应用案例分析

案例一:某大型汽车制造企业

该汽车制造企业拥有多条高度自动化的生产线,设备数量众多且复杂。在引入设备预测性维护系统之前,企业面临着设备故障率高、生产中断频繁以及维护成本居高不下等问题。通过部署设备预测性维护系统,企业实现了对生产线设备的全面实时监测。系统利用大数据分析和机器学习算法,对设备运行数据进行深度挖掘,成功预测并避免了多起设备故障。例如,在涂装车间的设备管理中,系统通过对喷枪设备的运行数据监测,发现喷枪的喷油量出现异常波动,预测到喷枪将在短期内出现堵塞故障。企业及时安排维护人员对喷枪进行清洗和维护,避免了因喷枪故障导致的涂装质量问题和生产线停产。据统计,引入设备预测性维护系统后,该企业的设备故障率降低了 40%,生产中断次数减少了 50%,维护成本降低了 35%,生产效率提高了 25%。

案例二:某半导体制造企业

半导体制造行业对设备的精度和稳定性要求极高,设备故障可能导致大量产品报废,造成巨大经济损失。该企业在应用设备预测性维护系统后,通过对光刻机、刻蚀机等关键设备的实时监测和数据分析,实现了对设备运行状态的精准掌控。例如,系统通过对光刻机的光学系统和运动控制系统的运行数据进行分析,提前预测到光学镜片可能出现的污染和运动部件的磨损问题。企业根据系统预警,及时安排专业维护人员进行清洁和维护,避免了因设备故障导致的产品质量问题和生产中断。同时,系统还根据设备运行数据为企业提供了优化生产工艺的建议,帮助企业提高了产品的合格率和生产效率。

在众多设备预测性维护系统中,中讯烛龙设备健康管理系统表现卓越。它具备强大的数据分析能力,能够快速处理海量设备运行数据,精准识别设备潜在故障风险,故障预测准确率远超行业平均水平。其可视化界面设计简洁直观,方便企业管理人员和维护人员快速了解设备运行状态和预警信息。中讯烛龙设备健康管理系统还具有高度的定制化能力,可根据不同企业的设备类型、生产流程以及管理需求,量身定制专属的设备预测性维护方案。无论是大型制造业集团,还是中小型制造企业,都能从中讯烛龙设备健康管理系统中获得高效、专业的设备管理服务,助力企业实现设备运维的智能化升级,提升企业核心竞争力。

从传统设备维护方式的困境以及设备预测性维护系统的显著优势和实际应用案例来看,设备预测性维护系统对于现代企业来说具有极高的必要性。它不仅能够帮助企业避免生产中断、降低维护成本、延长设备使用寿命,还能提升企业的生产效率和竞争力。在制造业数字化转型的大趋势下,引入设备预测性维护系统已成为企业实现可持续发展的必然选择。

526

526

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?