切削刀具,作为工件切削加工中的关键工具,由切削和夹持两部分组成。切削部分包括前刀面、主后刀面、副后刀面等要素,在金属切削过程中发挥核心作用;而夹持部分则负责将刀具固定在机床上,确保加工的精度和稳定性。根据刀具材料的不同,可将其分为高速钢刀具、硬质合金刀具、超硬刀具(如立方氮化硼、金刚石刀具等)以及陶瓷刀具等类别。

切削刀具行业产业链全景

产业链构成

切削刀具产业链完整且复杂,上游主要聚焦于原材料供应,包括高速钢、硬质合金、碳化钨等关键材料,其质量直接影响刀具的性能。中游环节涉及设计与制造,企业根据市场需求和技术趋势,精心设计并利用先进工艺生产各类高质量刀具。下游则广泛应用于机械制造、汽车、航空航天、电子设备制造等领域,是推动制造业升级的核心力量。整个产业链环环相扣,上游原材料的质量决定了中游产品的质量,进而影响下游的应用效果,各环节紧密协作,共同促进产业发展。

产业链分析

随着制造业的蓬勃发展,对高性能刀具的需求不断增加,促使上游原材料供应商不断革新技术、提升品质。中游制造企业通过技术研发和创新设计,推出高精度、高效率的刀具产品,增强了自身的竞争力。下游应用领域的多元化和高端化趋势,为产业链持续注入新动力,推动各环节企业紧密合作,共同攻克技术难题,提升产品质量与服务水平,实现全产业链的协同发展与技术进步。

中国切削刀具行业发展进程

起步阶段(20世纪中叶 - 改革开放初期)

在计划经济时期,我国工业基础薄弱,切削刀具行业起步艰难。生产规模有限,主要依赖进口技术和设备,产品种类单一,技术水平落后,仅能满足国内部分基础工业的简单加工需求,在国际市场上缺乏竞争力。尽管发展缓慢,但逐步奠定了行业基础。

发展阶段(改革开放 - 20世纪末)

改革开放政策的实施带来了外资涌入和技术引进的加速,行业迎来发展契机。企业积极学习国外先进技术和管理经验,通过合作与引进提升自身实力。国内企业开始涉足刀具研发与生产,丰富了产品种类,提高了加工精度与效率,并在通用机械加工领域取得了一定进展,逐步缩小了与国际先进水平的差距,为后续发展积累了宝贵的经验和技术储备。

快速增长期(21世纪初 - 2010年左右)

制造业的腾飞带动了切削刀具需求的猛增,行业进入快速增长通道。汽车、航空航天等行业对高精度、高性能刀具的需求迫切,促使企业加大研发投入,引进高端设备与人才。国内产业集群逐渐形成规模,企业间合作加强,技术创新成果丰硕。硬质合金刀具制造技术的突破显著提升了产品质量,不仅满足了国内高端制造需求,还开始出口海外,在国际市场上崭露头角,行业影响力日益增强。

转型升级期(2010年至今)

在全球制造业升级的背景下,国内切削刀具行业开启了转型升级之旅。智能制造成为发展主线,企业积极探索自动化、智能化的生产模式,引入工业互联网、大数据等技术以优化生产流程、提升管理效率。同时,注重绿色制造和可持续发展,研发环保型刀具产品,减少能源消耗和环境污染。此外,加强知识产权保护意识,提升品牌建设能力,向高端化、定制化、智能化方向迈进,努力在全球产业链中占据更有利的位置。

中国切削刀具行业市场格局

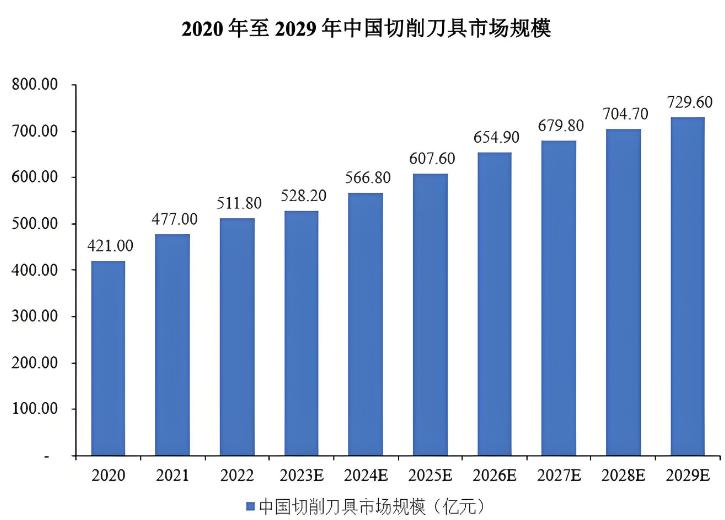

根据QYResearch的调研数据,近年来我国切削刀具市场规模持续扩张,2023年达到538亿元,同比增长5.12%,展现出强劲的发展活力。随着制造业向高端化、智能化转型,对高精度、高性能刀具的需求将持续攀升,预计未来几年市场规模将保持稳步增长态势,为行业发展提供广阔空间。

切削刀具市场结构特点

当前市场呈现传统刀具与高端刀具并存的局面。传统高速钢刀具因成本优势在部分通用机械加工领域仍有一定的市场份额,但份额逐渐萎缩;硬质合金刀具凭借其优异性能在市场上占据主导地位,市场份额逐年上升,特别是在汽车、航空航天等高端制造领域应用广泛;超硬刀具(如立方氮化硼、金刚石刀具等)和陶瓷刀具作为新兴力量,在难加工材料和高精度加工场景中发挥着不可替代的作用,市场份额虽相对较小但增长迅速,成为行业创新发展的重要驱动力。

中国切削刀具行业重点企业概览

华锐精密:专注于硬质合金数控刀片的研发和生产,定位中高端市场,以技术创新为驱动,不断拓展国内外业务版图。2023年营业收入7.94亿元,同比增长31.89%,展现出良好的发展态势。

恒锋工具:以精密刀具为核心业务,提供定制化服务并与高端制造业深度合作,精准把握客户需求,在细分市场树立了良好口碑。

株洲钻石:依托产业集群优势,构建全面的产品体系,国内外市场协同发展,具有较强的综合竞争力。

欧科亿:主打硬质合金刀具产品,坚持创新研发与市场拓展并重,不断丰富产品系列,满足多样化加工需求。

厦门金鹭:作为大型刀具企业,产品线丰富多样,在多个领域拥有深厚的技术积淀和广泛的客户基础。

沃尔德:专注于超硬刀具及制品的研发生产,技术研发团队实力雄厚,售后服务体系完善,在航空航天、核电等高端领域表现出色。2023年营业收入6.03亿元,同比增长45.65%,增长势头强劲。

山特维克:跨国企业在刀具领域拥有深厚的技术积累和广泛的全球布局,其产品和技术在国内高端市场具有较高的认可度,为中国刀具行业发展提供了有益的借鉴与竞争压力。

中国切削刀具行业发展趋势洞察

高端化浪潮汹涌

面对制造业转型升级的大背景,切削刀具行业的高端化已成为必然趋势。企业需要持续加大研发投入,积极引进国际前沿技术,优化材料配方和涂层工艺,全方位提升刀具的耐用性、切削效率和加工精度。针对高端装备制造、航空航天等高精尖领域,开发专用刀具产品系列,以满足日益严苛的加工要求和环保标准,从而在激烈的市场竞争中脱颖而出,抢占高端市场的先机,实现企业价值与行业地位的双重跃升。

定制化服务崛起

不同行业和企业的个性化加工需求催生了切削刀具定制化服务的蓬勃发展。企业应建立完善的客户需求分析机制,深入洞悉客户的加工场景、材料特性和精度要求,量身定制最优的刀具方案。强化与客户的沟通协作,确保定制刀具能够无缝融入生产流程,切实提升客户的生产效率与产品质量,以定制化服务塑造差异化竞争优势,拓展市场份额。

智能化变革加速

随着智能制造时代的到来,切削刀具行业的智能化发展成为大势所趋。智能刀具借助传感器实时监测加工参数,运用数据分析和云计算技术自动优化切削策略和刀具状态,实现加工效率的提升、能耗的降低和使用寿命的延长。企业需要加大相关技术领域的研发投入,构建智能刀具系统生态,积极推动智能制造标准体系的建设,并与智能制造系统供应商深化合作,助力行业的智能化转型,引领切削刀具行业迈向智能化新时代。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?