篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/AI_data_cloud/88309884

资料解读:【52页PPT】PCPA培训资料

详细资料请看本解读文章的最后内容

一、PCPA概述

PCPA(供应商过程能力评估)是项目发展阶段对供应商生产过程能力的系统性评估工具,旨在评估供应商对生产流程的控制能力,并识别其优势与不足。该评估适用于零部件及装配过程,主要应用于以下场景:

- 供应商完成生产过程准备:在供应商完成生产流程并准备好验证测试产品时(如PPAP或QUALIFICAZIONE阶段)。

- 生产线转移:当供应商迁移至新生产线时。

- CSL I或II阶段结束:针对问题流程部分进行局部评估(非完整PCPA)。

- 执行1日生产(1DP)时:验证生产稳定性及产能。

PCPA的评估贯穿项目开发全周期,从概念设计到量产阶段,确保供应商在每个关键节点均符合要求。

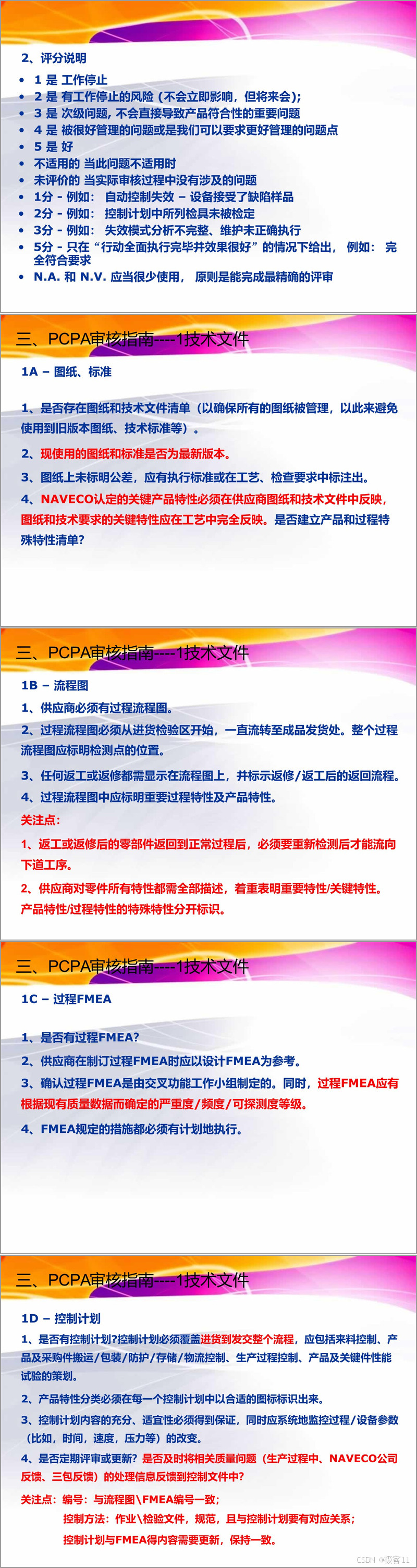

二、PCPA审核表与评分说明

PCPA审核表是评估的核心工具,采用1-5分制评分,具体标准如下:

- 1分(严重问题):直接导致生产停止,例如自动控制失效导致缺陷产品通过。

- 2分(高风险问题):可能在未来引发生产中断,例如控制计划中检具未检定。

- 3分(次要问题):不影响产品核心符合性,例如FMEA分析不完整。

- 4分(管理良好):问题已受控,但可进一步优化。

- 5分(优秀):完全符合要求,例如措施全面执行且效果显著。

此外,N.A.(不适用)和N.V.(未评价)应谨慎使用,确保评估精准性。

三、PCPA审核指南详解

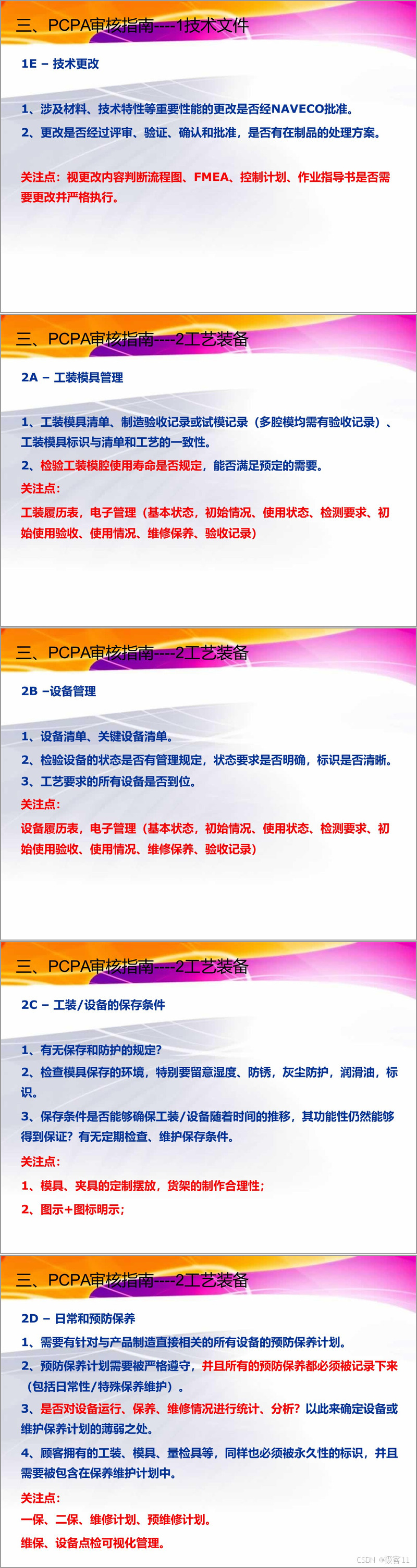

1. 技术文件管理

- 1A 图纸与标准:需确保图纸版本最新,关键特性(如NAVECO认定的安全特性)必须在文件中明确标注,并建立特殊特性清单。

- 1B 流程图:要求覆盖从进货到发货的全流程,标注检测点、返工路径及关键特性。

- 1C 过程FMEA:需由跨部门团队制定,基于质量数据确定风险等级(S/O/D),并跟踪措施执行。

- 1D 控制计划:需与流程图、FMEA编号一致,涵盖来料、生产、物流全流程,并定期更新。

- 1E 技术更改:涉及关键特性的更改需经客户批准,并同步更新相关文件。

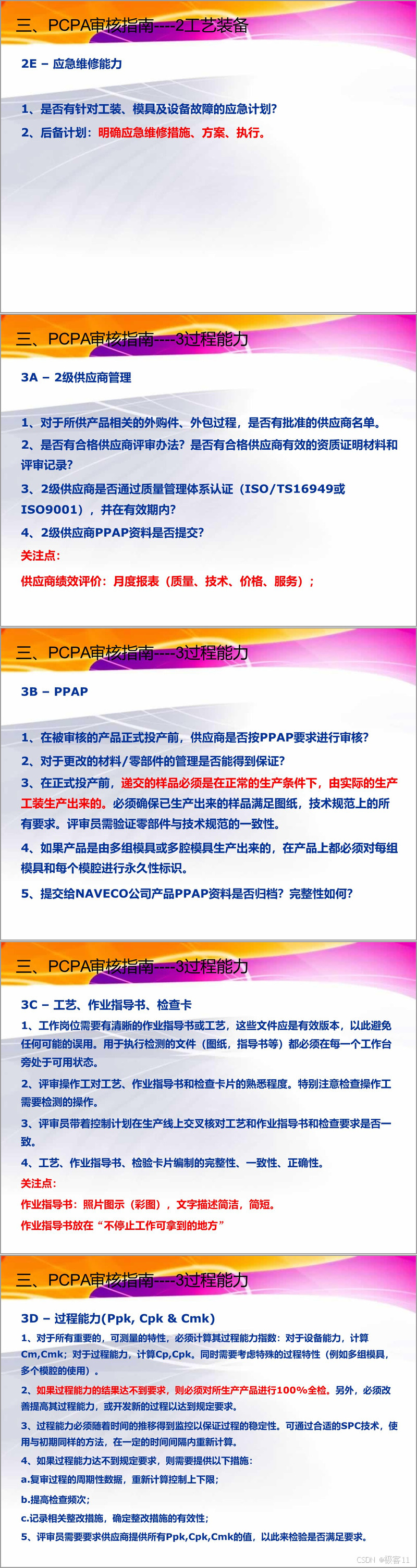

2. 工艺装备管理

- 2A 工装模具:需有验收记录、寿命监控及电子化履历管理。

- 2B 设备管理:关键设备需清单化,状态标识清晰,并建立维护档案。

- 2C 保存条件:模具需防锈、防尘,环境湿度可控,定期检查。

- 2D 预防保养:制定计划并记录,分析设备薄弱点。

- 2E 应急维修:明确故障响应流程及备用方案。

3. 过程能力验证

- 3A 二级供应商管理:需评审供应商资质(如ISO/TS16949认证)及PPAP提交情况。

- 3B PPAP:样品必须来自量产条件,多模腔产品需永久标识。

- 3C 作业指导书:文件需现场可获取,图文结合,操作工需熟悉关键控制点。

- 3D 过程能力指数:对关键特性计算Cpk/Cmk,不足时需100%检验并改进。

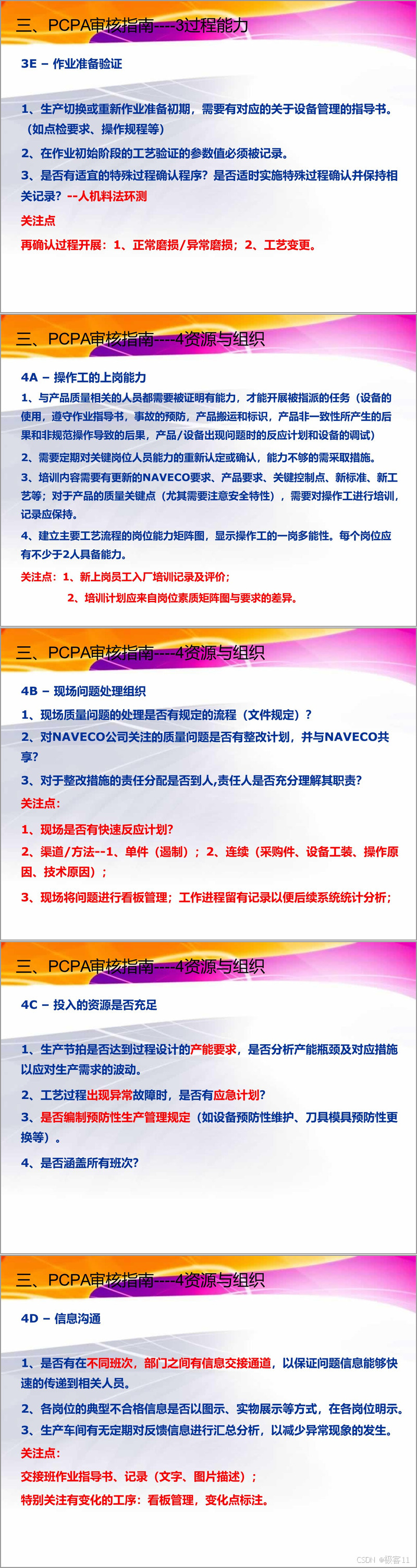

- 3E 作业准备验证:生产切换时需记录参数,特殊过程需确认人机料法环测。

4. 资源与组织

- 4A 操作工能力:关键岗位需持证上岗,定期复训,建立多能工矩阵。

- 4B 问题处理:需有快速反应流程,整改计划与客户共享。

- 4C 资源充足性:分析产能瓶颈,制定应急计划。

- 4D 信息沟通:班次间交接需记录,不合格信息可视化展示。

- 4E EHS管理:推行5S,确保工作环境符合要求。

5. 产品验证与1日生产

- 5A 自我鉴定:按APQP流程开发,跟踪节点完成情况。

- 5B 综合试验:建立试验大纲,整改不合格项。

- 5C 匹配试验:确保样品通过客户验收。

- 5D 1日生产:验证产能及应急计划有效性。

- 5E 试生产控制:加强检验频次,独立终检站需功能完备。

6. 质量控制

- 6A 来料控制:关键特性需区别管理,定期确认检验。

- 6B 日常生产:首件必检,防错机构每日验证。

- 6C 过程试验:策划成品检验,记录完整。

- 6D 产品审核:年度覆盖全部产品,跟踪问题闭环。

- 6E 产品抽检:复核原材料、半成品、成品符合性(否决项)。

7. 测量与不合格品管理

- 7A 记录管理:安全特性记录需永久保存,可追溯。

- 7B 检具控制:定期校验,复杂检具需操作规范。

- 7C 测量装置:量具标识校准状态,历史卡片记录全生命周期。

- 7D 返工/返修:需书面指导书,返工品需重新检验。

- 7E 不合格品:隔离标识,分析根本原因。

8. 物流管理

- 8A 可追溯性:安全件批次可追溯至原材料。

- 8B 标识:仓库物料卡片化,检验状态可视化。

- 8C 先进先出:系统化管控,保质期产品重点管理。

- 8D 搬运包装:防护符合客户规范,存储条件适宜。

- 8E 物流区域:特殊订单隔离,报废区明确划分。

9. 持续改进

- 9A 统计分析:整合质量成本、客户反馈数据驱动改进。

- 9B 二级供应商改进:审核供应商过程,推动措施落地。

- 9C 三包处理:分析售后旧件,闭环客户反馈。

- 9D 定期审核:内审、过程审核、管理评审需按计划执行。

- 9E 体系认证:需持有ISO/TS16949及ISO14001有效证书。

接下来请您阅读下面的详细资料吧

583

583

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?