篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/AI_data_cloud/88309891

资料解读:《8D报告培训教材》

详细资料请看本解读文章的最后内容。

引言

在质量管理领域,8D方法作为一种系统化的问题解决工具,已被广泛应用于各类制造和服务行业。本培训教材由Boge于2012年8月15日编制,旨在为企业提供一套完整的8D问题解决方法论。本文将对该教材进行全面解读,帮助读者深入理解8D方法的精髓和应用要点。

课堂纪律与目录

教材开篇即强调了课堂纪律的重要性,要求学员保持专注的学习态度。随后列出了清晰的目录结构,包括8D的定义、推行原因、适用场景、具体步骤以及实际案例等核心内容。这种结构化的安排为后续学习奠定了良好基础。

8D方法概述

8D全称为8 Disciplines,即8个纪律,又称团队导向问题解决方法。该方法最初由福特公司创立,现已成为QS9000/ISO TS16949等质量管理体系的重要组成部分。教材明确指出,8D方法强调以事实为基础,通过团队协作来避免个人主观判断,从而系统性地解决问题。

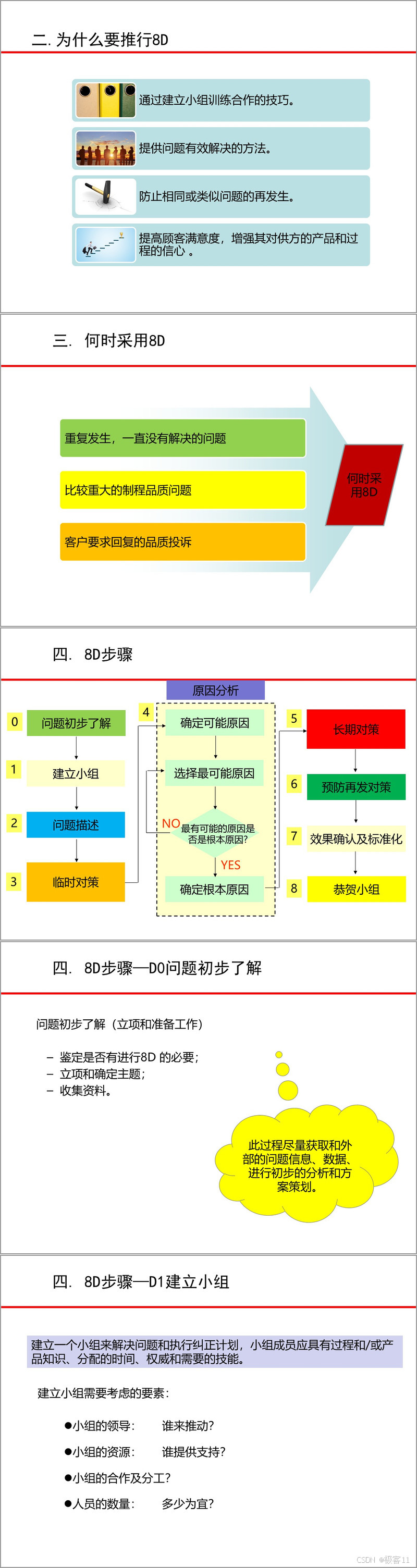

推行8D的必要性

教材详细阐述了推行8D方法的三个主要场景:重复发生但一直未解决的问题、重大制程品质问题以及客户要求的品质投诉回复。这些场景的选择标准为企业提供了明确的指导,帮助判断何时应采用8D方法。

8D的八个步骤详解

D0:问题初步了解

这一阶段着重于问题立项和准备工作,包括判断是否有必要进行8D分析、确定主题以及收集初步资料。教材强调要尽可能获取外部问题信息和数据,为后续分析奠定基础。

D1:建立小组

组建合适的问题解决团队是8D方法成功的关键。教材提出了选择小组成员的详细准则:具备相应技能和知识、职责合理搭配、人数控制在4-10人之间。特别强调了团队领导的重要性以及成员构成的多样性。

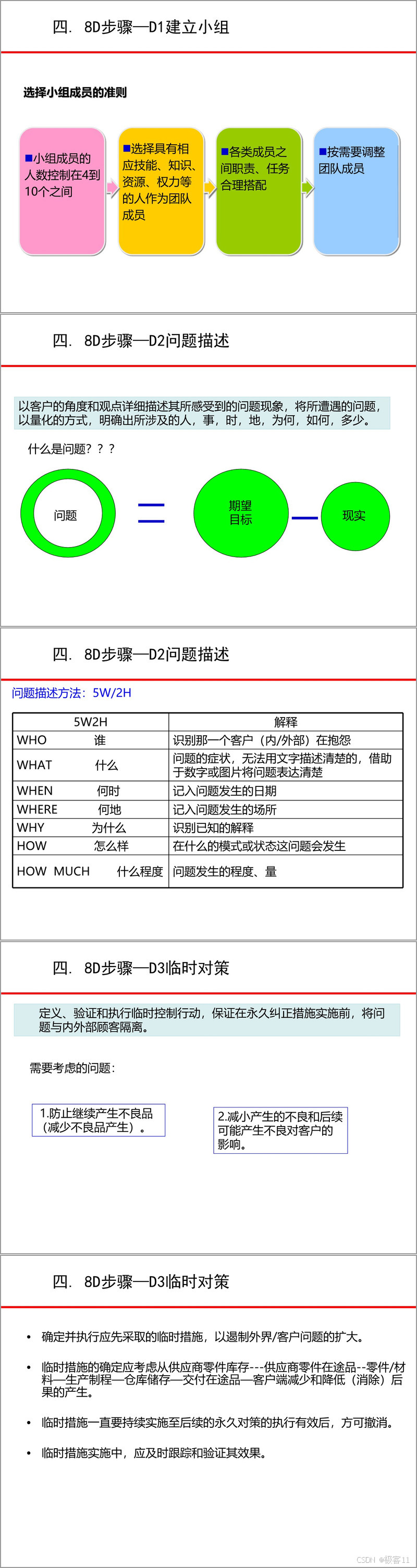

D2:问题描述

这一步骤要求从客户角度详细描述问题现象,采用5W/2H方法(What、Who、When、Where、Why、How、How much)进行全面刻画。教材特别指出,对于产品不良问题,必须附上图片证据,并说明问题发生的地点、条件和影响程度。

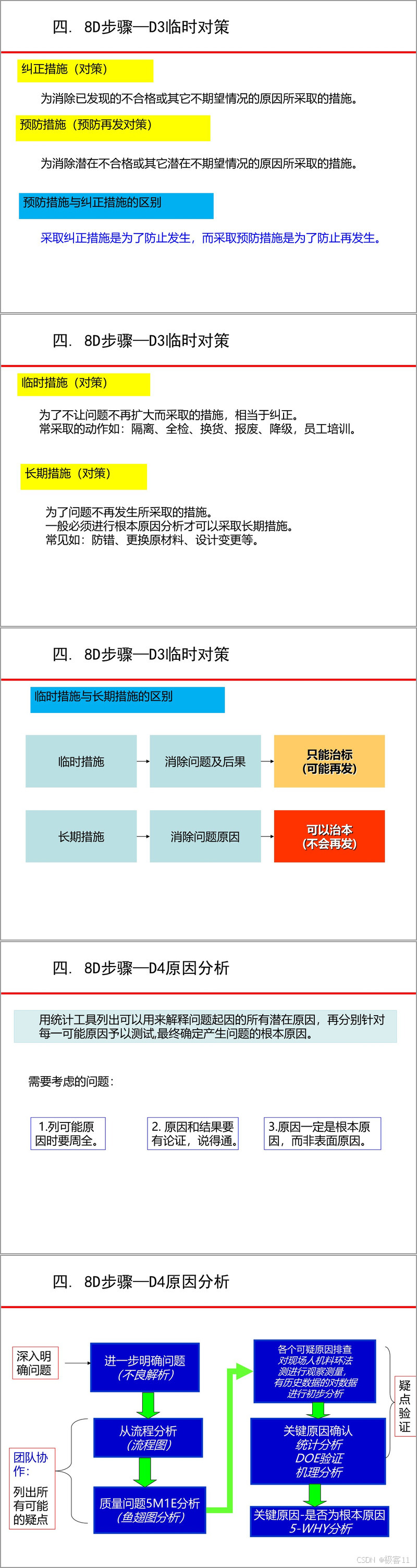

D3:临时对策

临时措施的目的是在永久对策实施前控制问题影响范围。教材区分了纠正措施与预防措施的概念,并通过案例说明临时措施通常包括隔离、全检、换货等手段。同时强调临时措施需要持续验证效果,直到永久对策生效。

D4:原因分析

这是8D方法中最关键的环节之一。教材介绍了多种分析工具:

- 鱼骨图(5M1E):从人、机、料、法、环、测六个维度全面分析可能原因

- 5-Why分析法:通过连续追问"为什么"深入挖掘根本原因

- 统计分析:利用历史数据和实验验证可疑原因

教材通过两个典型案例展示了如何运用这些工具找出问题的根本原因。

D5:长期对策

在确定根本原因后,需要制定针对性的长期解决方案。教材强调对策必须具体可行,必要时进行小批量验证。案例中展示了如何通过修改作业方法和改善包装设计来解决问题。

D6:预防再发对策

这一步骤着重于将有效措施标准化,防止问题复发。教材指出需要持续监控措施效果,确认根因消除后才能停止临时措施。标准化形式包括修改管理制度、作业指导书等技术文件。

D7:效果确认及标准化

教材强调效果验证必须以事实和数据为依据,通过统计工具处理前后对比数据。同时详细说明了标准化的四个目的:技术储备、提高效率、防止再发和教育训练。

D8:恭贺小组

最后一个步骤是对团队努力的认可。教材指出应当适当表彰参与成员,并将团队效益进行沟通和文件化。案例中展示了如何计算改善成效,体现质量改进的经济价值。

实际应用案例

教材最后部分通过一个完整的案例展示了8D方法的应用过程:

- 客户投诉机用膜断裂问题

- 组建跨部门解决小组

- 详细问题描述

- 实施临时挑选和补货措施

- 通过因果分析和统计确定根本原因(堆放高度过高和包装方式不当)

- 制定并验证长期对策(降低堆放高度、增加泡沫防护)

- 标准化作业方法并进行培训

- 计算改善效益并表彰团队

这个案例生动地诠释了8D方法从问题识别到彻底解决的全过程。

结语

本培训教材系统全面地介绍了8D问题解决方法,从理论概念到实际操作,从工具使用到案例分析,为企业质量改善提供了实用指南。特别值得肯定的是,教材不仅阐述了标准流程,还强调了团队协作、数据驱动和持续改进的质量管理理念。

通过学习和应用这套方法,企业可以建立更加系统化、标准化的问题解决机制,有效提升产品质量和客户满意度。正如教材结束语所言:"工作中学习,学习后工作",8D方法的价值正是在于这种持续改进的良性循环。

接下来请您阅读下面的详细资料吧。

2055

2055

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?