篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/AI_data_cloud/88430295

资料解读:【52页PPT】体系管理8D报告培训教材

详细资料请看本解读文章的最后内容。

团队导向问题解决方法的精髓

8D方法,全称8 Disciplines(八大纪律),是一种源自福特公司的团队导向问题解决方法。这套方法最初作为福特供应商的质量管理工具,现已发展成为全球范围内品质管制及改善的标准化流程,被广泛应用于QS9000/ISO TS16949等质量管理体系中。其核心价值在于以团队协作和事实为基础,避免个人主观判断的干扰,使问题解决更具系统性和条理性。

这套方法强调"群策群力"的理念,要求团队成员相互协作、互相支持,通过集体智慧彻底解决问题。值得注意的是,8D并非仅适用于汽车行业,许多非汽车领域的企业也发现这套方法在解决复杂质量问题上的独特优势。

8D方法的应用时机与核心步骤

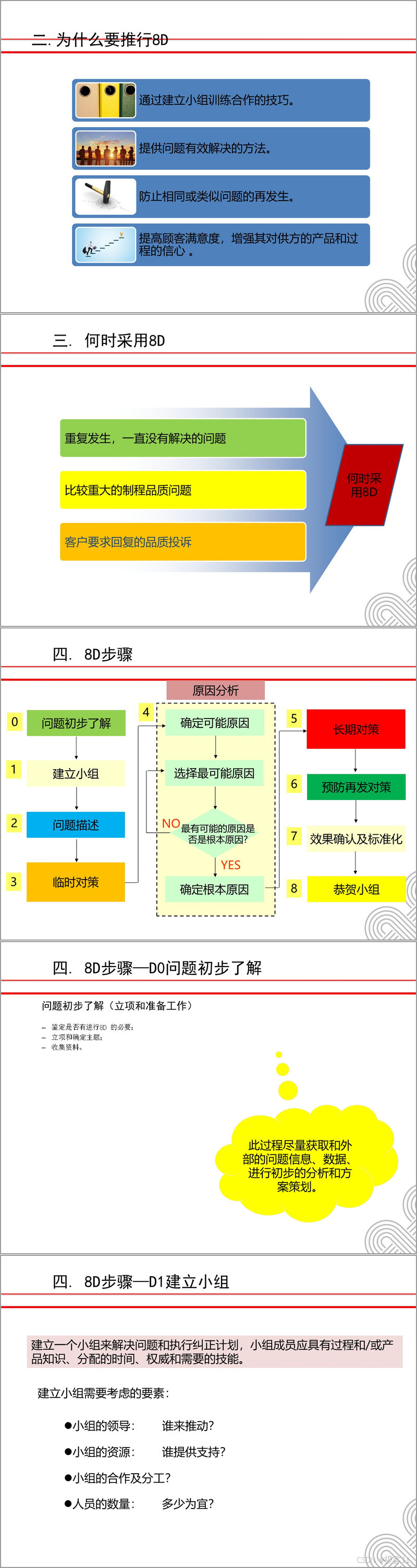

何时采用8D方法?本教材明确指出三种典型场景:重复发生但一直未解决的问题、重大的制程品质问题,以及客户特别要求的品质投诉回复。这些情况往往涉及多部门协作,需要系统性分析,正是8D方法发挥作用的理想场景。

8D流程包含八个严谨的步骤,形成完整的闭环管理:

- D0问题初步了解(立项和准备工作)

- D1建立小组

- D2问题描述

- D3临时对策

- D4原因分析

- D5长期对策

- D6预防再发对策

- D7效果确认及标准化

- D8恭贺小组

值得注意的是,这些步骤并非必须严格按顺序执行,可根据具体问题特点灵活调整顺序,体现了方法的实用性和适应性。

关键步骤深度剖析

D0阶段是8D流程的起点,重点在于问题初步了解和立项。这一阶段需要评估是否有必要启动8D流程,明确主题,并收集初步资料。关键在于获取尽可能全面的内外部问题信息和数据,为后续分析奠定基础。

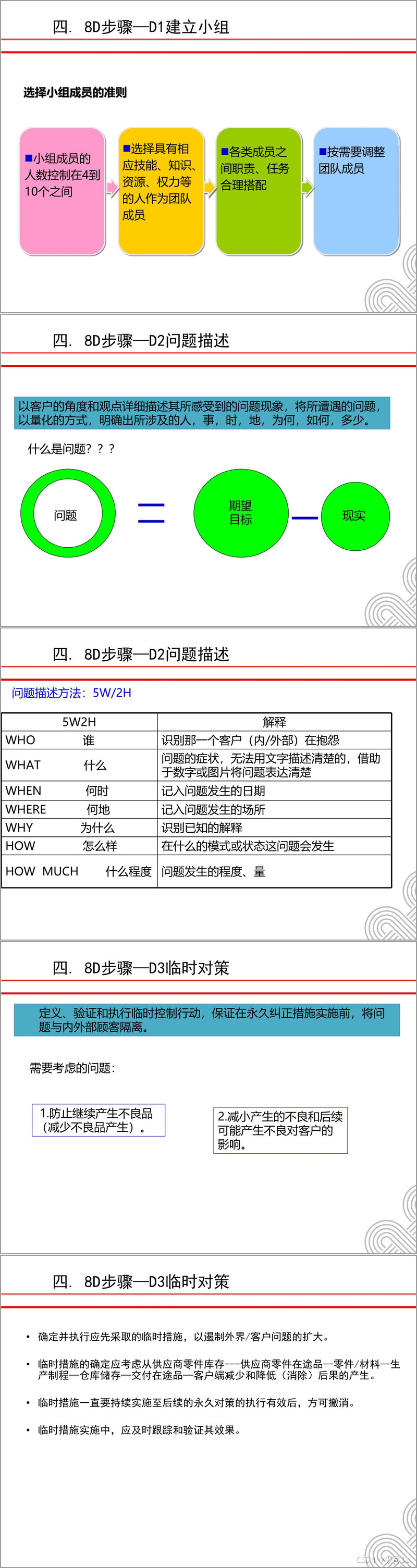

D1建立小组是8D方法区别于其他问题解决工具的特色所在。教材详细阐述了团队构建的要点:需要包含具有相关过程和产品知识的成员;考虑领导力、资源支持、分工协作等要素;团队规模建议控制在4-10人之间。人数过少难以产生足够创新,过多则可能导致沟通效率低下。成员选择应注重技能、知识、资源的互补性,避免来自单一部门或相同职能,以促进多角度思考。

D2问题描述强调以客户视角详细量化问题现象,运用5W2H方法(What、When、Where、Who、Why、How、How much)全面描述问题。对于实物不良,必须附图片说明;对于复杂问题,可使用柏拉图等工具增强描述清晰度。这一步骤的质量直接影响后续分析的准确性。

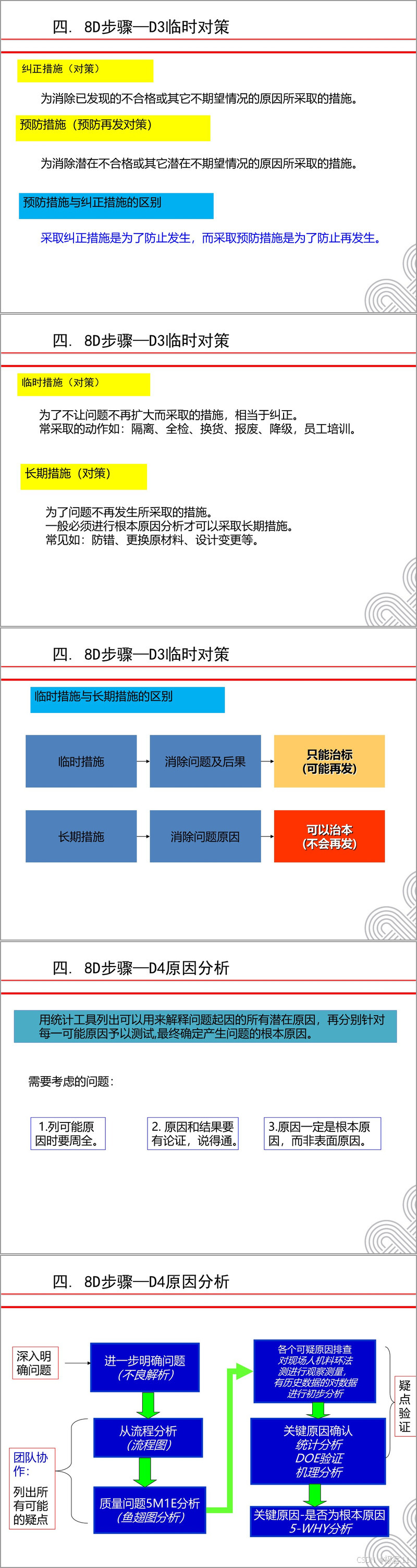

D3临时对策旨在遏制问题扩大,保护客户利益。教材区分了纠正措施(消除已发生不合格)与预防措施(防止潜在不合格)的概念。临时措施通常包括隔离、全检、换货、报废等,需持续实施直至永久对策验证有效。关键在于平衡短期控制与长期解决的关系。

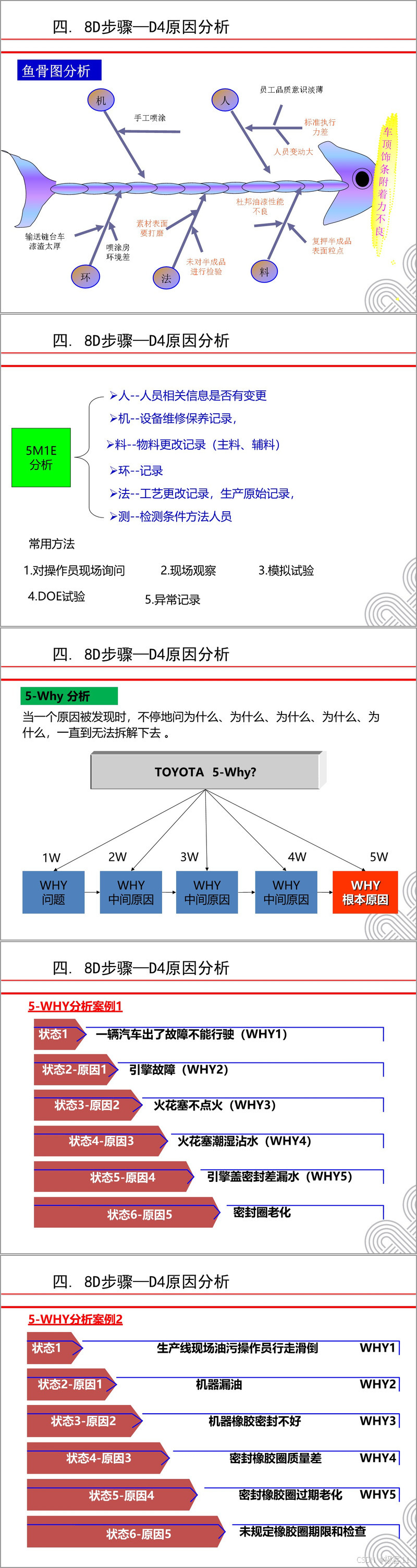

D4原因分析是8D流程的核心环节,教材推荐了多种分析工具:

- 鱼骨图(5M1E):从人、机、料、法、环、测六个维度全面分析

- 5Why分析法:通过连续追问"为什么"深入挖掘根本原因

- DOE试验:通过实验设计验证可疑原因

这些工具的综合运用可确保不遗漏任何潜在原因,并准确识别根本原因。

D5长期对策和D6预防再发对策着重于系统性解决和防复发。长期对策必须针对根本原因制定,需进行小批量验证;预防再发对策则需考虑水平展开,防止类似问题在其他环节或产品上发生。教材特别强调措施的具体化和可验证性。

D7效果确认及标准化通过数据对比验证措施有效性,并将成功经验固化为标准文件(管理制度、作业指导书等),实现知识沉淀和技术储备。标准化是防止问题复发的关键保障。

D8恭贺小组看似形式化,实则是团队激励的重要环节。公开认可成员贡献,分享改善成果,有助于培养持续改进的文化氛围。

实战案例解析

教材通过"浙江精密机械厂机用膜断裂"的完整案例,生动展示了8D方法的应用过程。案例从客户投诉开始,详细记录了每个步骤的实施:

- 问题描述量化具体(20卷中发现6卷有问题)

- 临时措施迅速有效(全数检验、补货)

- 原因分析系统全面(使用因果图和柏拉图确定堆放高度和包装方式问题)

- 长期对策切实可行(降低堆放高度、增加泡沫防护)

- 效果验证数据充分(不良率从10%降至0.01%)

- 标准化措施到位(修改作业标准书并培训)

案例特别展示了如何将改善成果转化为经济效益(每卷节约成本49元),体现了质量改善的商业价值。

方法的价值与实施要点

8D方法之所以被广泛采用,在于其提供了问题解决的标准化框架,避免了"救火式"管理。它强调:

- 基于事实而非主观判断

- 团队协作而非个人英雄主义

- 根本解决而非表面处理

- 知识固化而非经验流失

成功实施8D的关键在于:

- 高层支持与跨部门协作

- 严谨的数据收集与分析

- 合适的工具选择与应用

- 措施的具体化与可验证性

- 标准化与知识管理

这套方法不仅适用于产品质量问题,经过适当调整,也可用于流程优化、服务改进等广泛领域。其实用价值已得到全球众多企业的验证。

接下来请您阅读下面的详细资料吧。

499

499

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?