篇幅所限,本文只提供部分资料内容,完整资料请看下面链接

https://download.csdn.net/download/AI_data_cloud/88309893

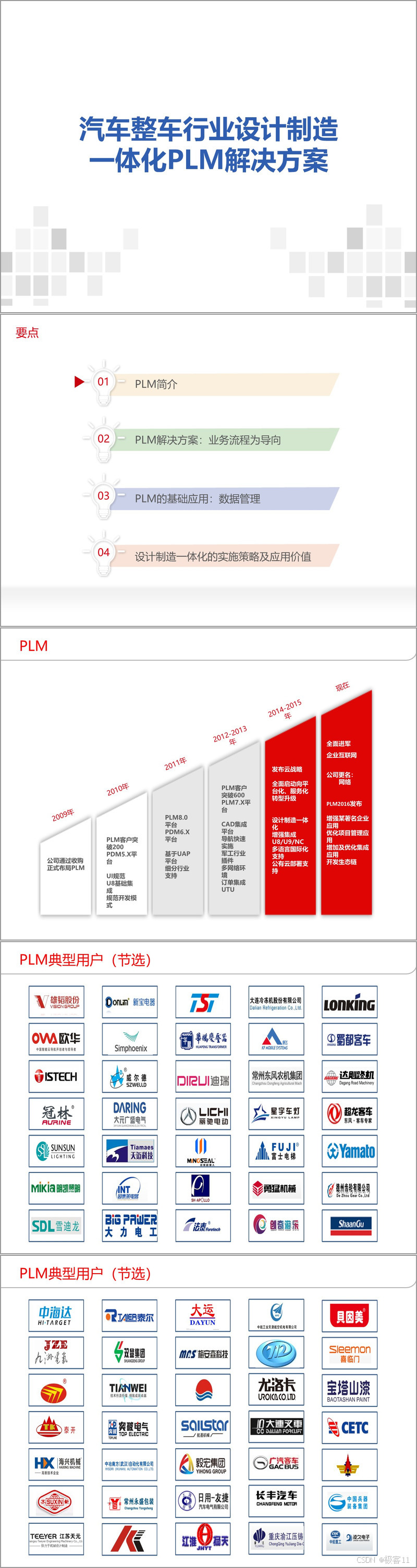

资料解读:【52页PPT】汽车设计制造一体化整车产品生命周期PLM解决方案

详细资料请看本解读文章的最后内容

在汽车制造业数字化转型的浪潮中,产品生命周期管理(PLM)已成为实现设计制造一体化的核心引擎。本文基于某知名PLM解决方案提供商的完整技术文档,深入剖析其如何通过业务流程重构、数据深度融合及跨系统集成,破解汽车行业研发与生产协同的难题。

一、PLM解决方案的演进与行业定位

该解决方案历经十余年迭代,从2009年PDM5.X平台的基础数据管理,到2016年推出支持云部署的PLM8.0,逐步构建起覆盖整车研发全流程的生态链。其发展轨迹呈现三大特征:

- 技术架构升级:从单一CAD集成扩展到基于UAP平台的SOA框架,支持多语言、多网络环境及公有云部署;

- 行业深耕:通过军工插件、汽标件库等垂直行业模块,强化汽车整车领域适配性;

- 集成能力突破:实现与ERP系统(如U8/U9/NC)的深度双向集成,客户数量从200家跃升至600家。

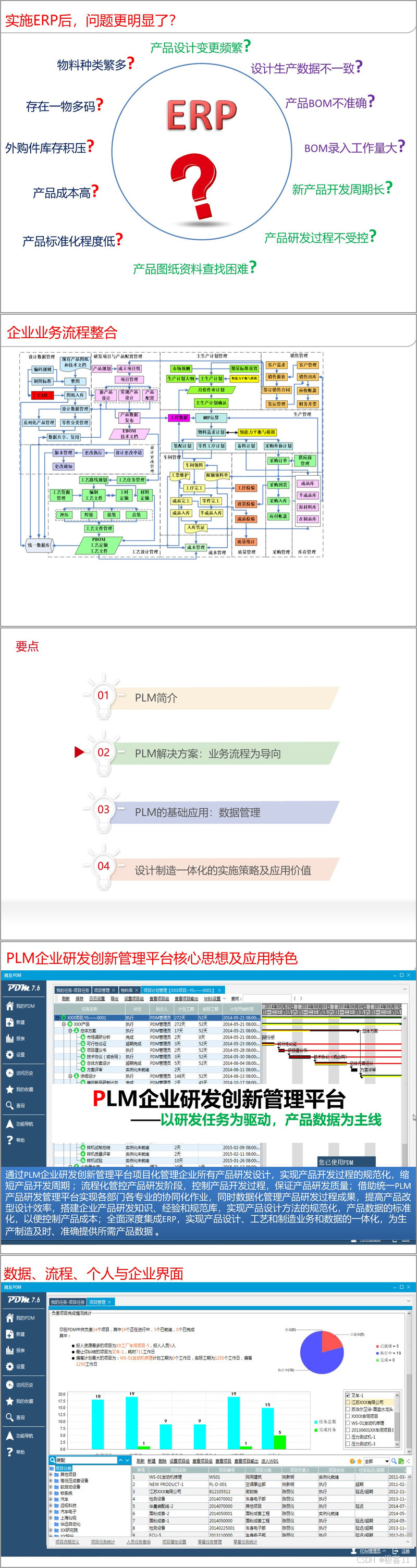

典型用户痛点分析显示,传统企业实施ERP后暴露的"一物多码""BOM不一致""设计变更滞后"等问题,恰恰凸显了PLM作为研发数据源头的重要性。

二、业务流程导向的四大核心价值

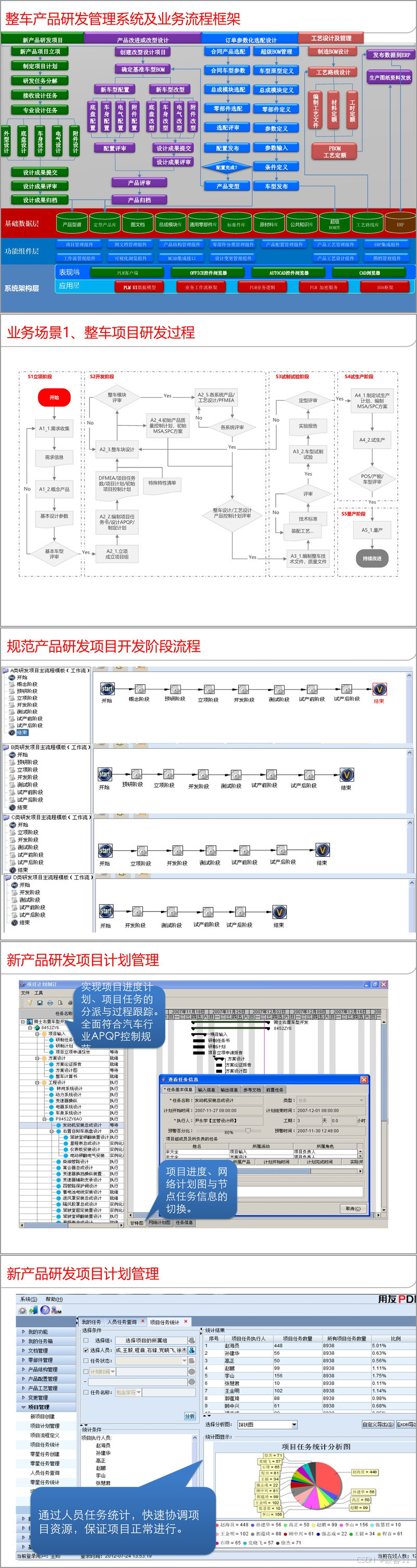

(一)研发过程规范化

通过APQP(产品质量先期策划)框架,将整车研发划分为七个阶段:

- 概念预研:需求收集与DFMEA分析

- 开发实施:模块化设计(底盘/车身/电气)与PFMEA质量控制

- 试制量产:MSA/SPC方案验证

系统自动生成网络计划图,穿透式监控任务节点,相比传统模式缩短20%开发周期。

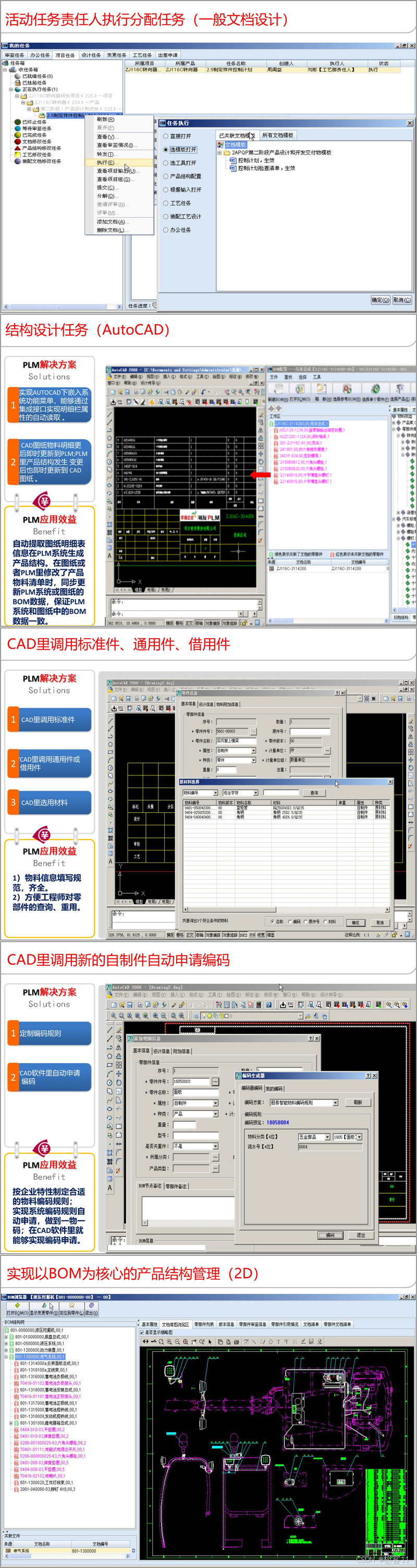

(二)数据管理一体化

创新提出"血型一致"原则:

- 统一物料库:建立标准件/外购件/自制件的分类体系,通过编码查重杜绝"一物多码";

- 超级BOM管理:支持基型车BOM快速变型设计,配置规则引擎可响应订单参数化需求;

- 三维协同:实现2D/3D CAD系统与PLM的双向BOM同步,图纸明细变更实时反馈至工艺路线。

(三)工艺制造协同化

装配工艺设计模块实现三大突破:

- 冲压/焊接工艺卡片在线审签与电子签名

- 材料定额与工时定额自动关联ERP成本中心

- 车间终端可直接调取最新版工艺图纸,减少50%纸质文件传递滞后

(四)ERP深度集成

区别于"小船摆渡"式的中间表集成,该方案构建"跨海大桥"级通道:

- 静态数据:物料主数据、BOM结构、工艺路线单向源头管控

- 动态交互:设计端可实时查询ERP库存/在制量,生产端能直接浏览三维数模

- 变更联动:PLM变更指令10分钟内触发ERP工单调整,MRP运算准确率提升至98%

三、分阶段实施策略与效益

企业可遵循"三步走"路径:

- 基础建设期(6-12个月):统一物料编码、搭建产品型谱库、实现CAD-PLM集成;

- 流程优化期:建立超级BOM体系、完善冲压/焊装工艺模块、完成ERP关键数据对接;

- 智能深化期:部署参数化配置平台、构建研发知识库、实现全价值链数字孪生。

某客户实施数据显示:新产品上市周期缩短30%,设计重用率提高45%,因BOM错误导致的生产异常下降90%。尤为关键的是,通过消化呆滞库存的设计优化,直接降低物料成本15%-20%。

四、行业差异化竞争优势

该方案在汽车整车领域展现出独特优势:

- 车型配置管理:支持2000+选配组合的即时BOM计算

- 多专业协同:车身/底盘/电气并行设计冲突检测

- 质量追溯:从DFMEA到SPC的完整质量数据链

- 军工级安全:图文档密级管控与UTU加密服务

正如某车企CTO评价:"这不仅是IT工具升级,更是研发制造体系的基因改造。"

接下来请您阅读下面的详细资料吧

876

876

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?