在当今工业生产中,精密检测环节至关重要,而AOI(自动光学检测)作为一种先进的检测技术,发挥着不可或缺的作用。

然而,不少企业在实际应用中面临AOI检测总误判的难题,这无疑影响了生产效率和产品质量。为此,我们深入分析AOI检测中的五大常见问题,并提供实用的实战解决方案,助力企业提升检测的准确性与可靠性。

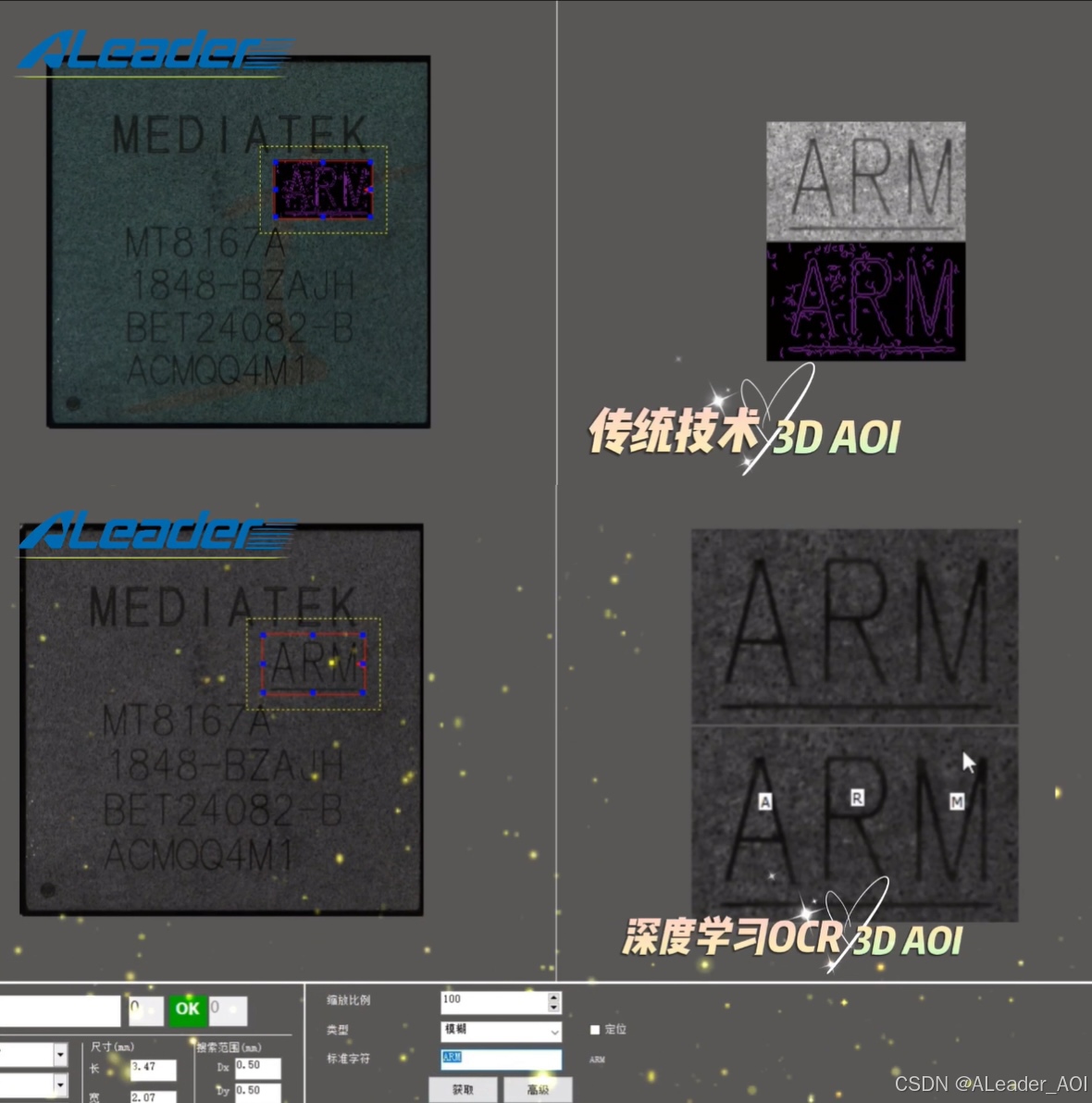

问题一:字符检测误报频发

表现描述:在AOI检测时,元器件字符因印刷颜色深浅、模糊或受到灰尘干扰等差异,再加上元件库参数未根据实际生产优化,会使系统误将合格元件判定为不合格,严重影响生产效益和产品质量。

原因剖析:元器件字符印刷不稳定,且元件库参数与实际生产不匹配,导致系统识别混乱。

解决方案:

优化元件库:着重检测关键差异字符,如型号编码等关键信息,剔除不必要字符的检测项,减少干扰,专注于关键识别的准确性。

定期清洁环境:保持检测环境清洁,灰尘是字符识别的干扰源,清洁环境能有效减少影响。同时,升级光源稳定性,增强字符与背景对比度,为系统提供更清晰的图像信息。

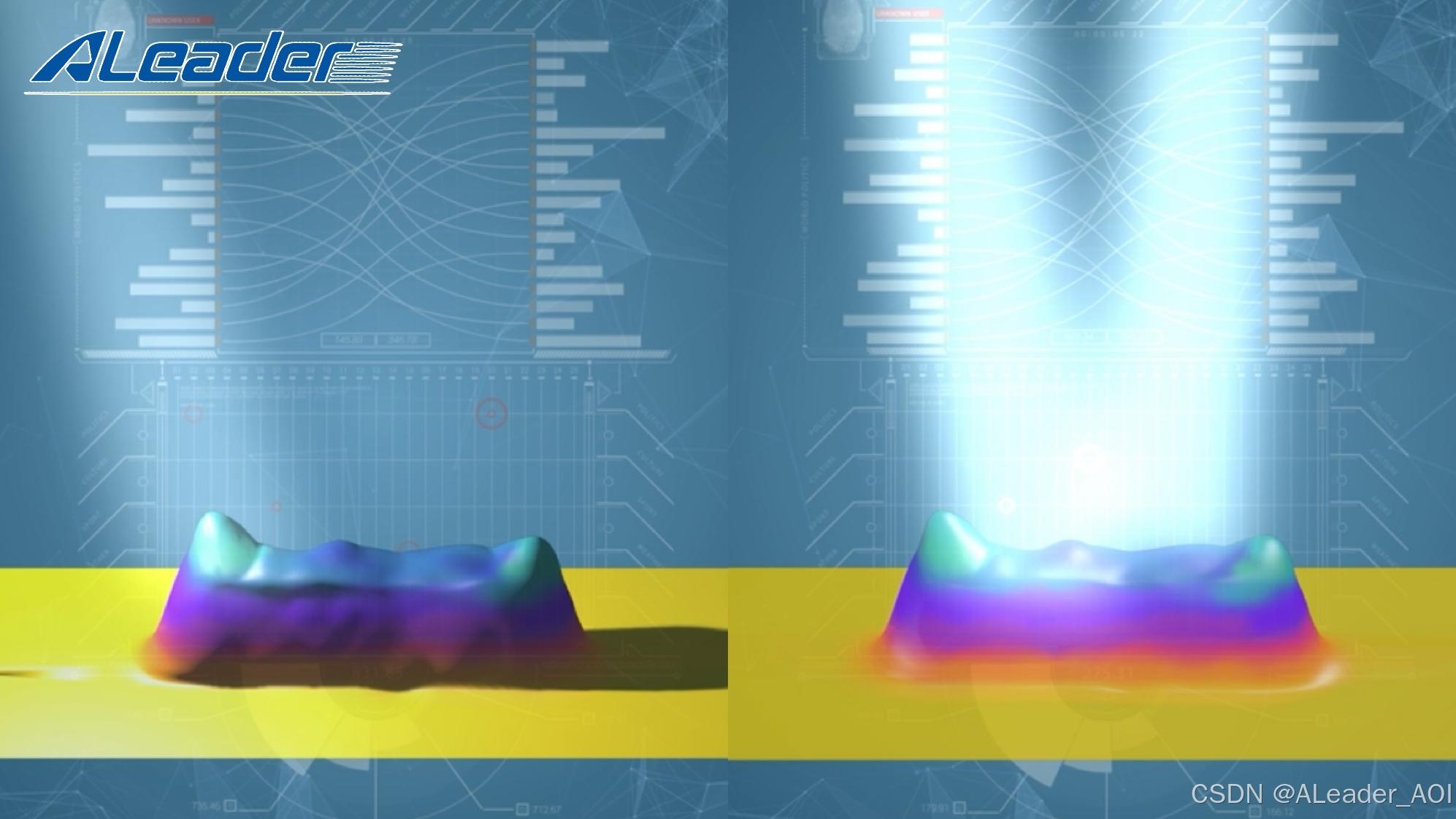

问题二:光源与环境干扰导致误判

表现描述:光照不均、环境光频繁变化以及设备感光度设置不合理等问题,都可能使采集的图像质量下降,进而影响AOI系统的检测结果,导致误判。

原因剖析:光源和环境因素直接影响图像质量。不合理的光照条件和设备感光度设置,会导致检测图像无法真实反映元器件状态。

解决方案:

动态调整光源参数:充分考虑物料反光特性,设置多角度光源,并通过测试和优化找到最适合的光线角度组合,使图像对比度和清晰度达到最佳。同时,定期校准光源亮度,确保照明稳定。

封闭检测环境:在检测区域加装遮光罩,隔绝外部光线干扰,为检测创造独立、稳定的环境,保障图像质量的稳定性。

问题三:算法参数设置过严或过松

表现描述:当算法模型中的阈值设定与实际工艺标准不匹配时,会出现漏检或误报的情况。例如焊点偏移量百分比设置不当,过严的阈值可能放过有轻微缺陷的产品,过松的阈值可能误报合格产品。

原因剖析:算法参数设定的合理性对检测结果准确性至关重要。不结合实际工艺标准调整,易导致与生产情况脱节,从而导致误判。

解决方案:

分阶段调试算法:初始阶段适当降低阈值,提高检出率,避免漏检。然后逐步收紧阈值,通过大量样本数据验证和优化,减少误报,找到最佳平衡点。

结合深度学习:引入AI模型优化复杂场景识别,如微小焊锡缺陷检测。AI模型能自动学习提取缺陷特征,提高对复杂缺陷的检测精度。

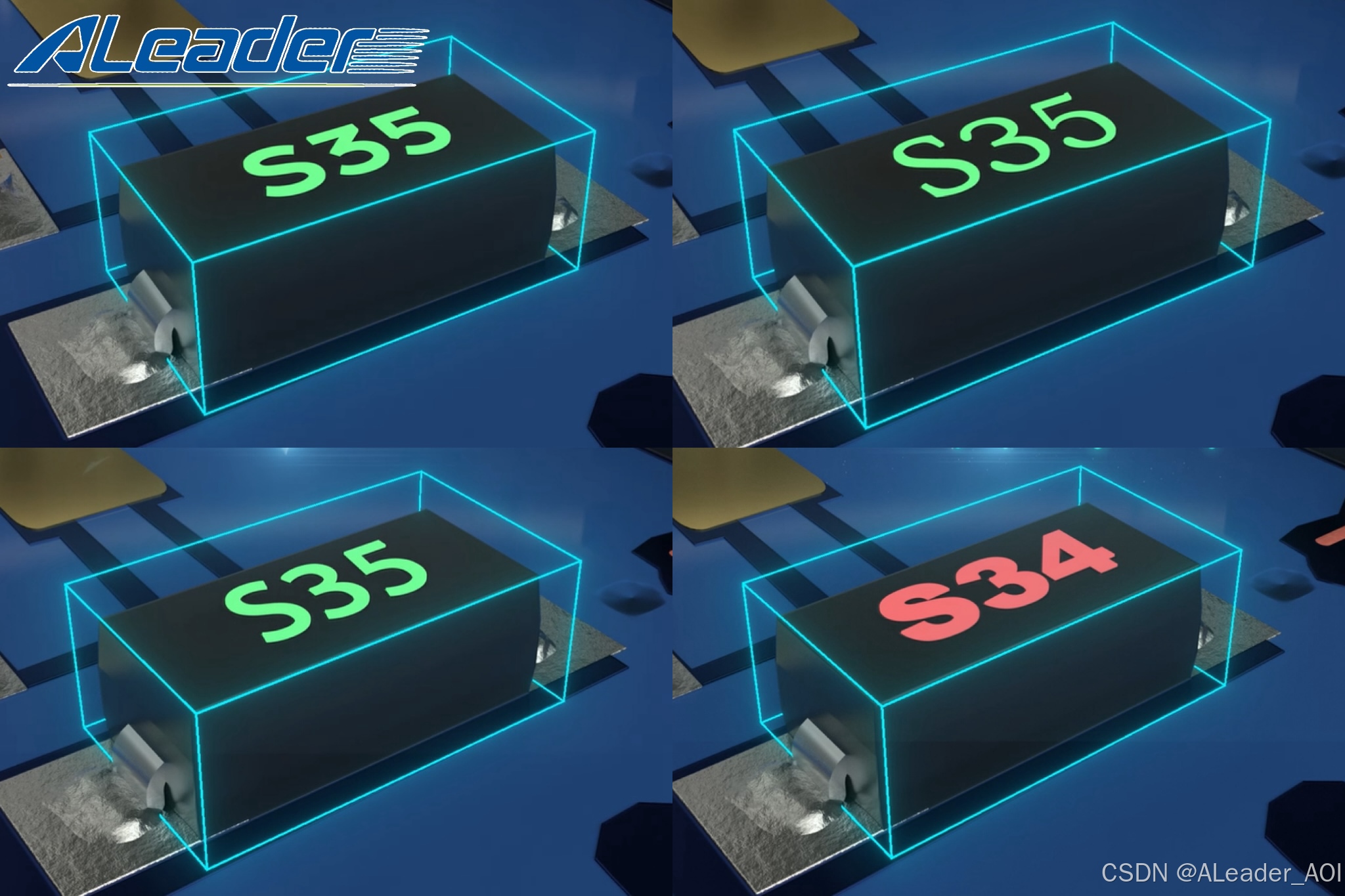

问题四:焊盘设计与物料差异引发误判

表现描述:焊盘尺寸不标准或物料封装存在差异时,AOI系统定位元件可能出现错误,导致误判,影响生产进度和产品质量。

原因剖析:焊盘设计不符合标准,物料封装不一致,使AOI系统在预设参数定位时产生偏差,无法准确识别元件位置和状态。

解决方案:

规范焊盘设计:焊接工艺设计阶段,确保焊盘与元件引脚尺寸精确匹配,避免对称排列焊盘,减少反射干扰,提高定位准确性。

建立物料数据库:记录不同批次物料的字符、颜色等特征信息。检测时,根据物料信息动态更新检测参数,使系统适应物料变化。

问题五:设备维护不足与校准偏差

表现描述:设备长期使用后,硬件老化(如镜头松动、光源衰减等)若未及时维护,或在调试时未定期校准原点传感器,会导致检测精度下降,产生误判。

原因剖析:设备维护是AOI系统正常运行的关键,硬件老化或未及时校准会影响设备性能和检测精度,进而引发误判。

解决方案:

制定维护计划:每月全面检查和维护设备,包括清洁镜头、检查皮带张紧度、校准设备坐标系等,确保各部件处于最佳状态。

实时监控设备状态:借助专业软件系统,实时监测光源亮度、相机解析度等关键参数。一旦参数异常,及时预警,便于技术人员及时维修和调整。

总之,AOI检测误判问题的解决需要从多个方面入手。通过对图像质量、检测程序、外界干扰、算法优化以及设备维护和校准的全面把控,企业可以有效降低误判率,提升AOI检测的准确性和可靠性,为工业生产提供更有力的质量保障。

希望以上五大常见问题与实战解决方案能帮助大家进一步提高AOI检测的准确性和可靠性,为工业生产保驾护航。

8904

8904

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?