引言

微米和纳米尺寸的纹理硅酸盐玻璃表面在消费电子、光电和生物传感领域具有重要的应用意义。通常,纹理玻璃表面需要在玻璃基板上应用图案掩模或预蚀刻处理(例如喷砂),然后使用含氟化物化合物进行掩模转移或蚀刻过程。这一过程的主要挑战是掩蔽的复杂性和成本,以及在使用和处理氢糠酸方面的安全和环境问题。在这里,我们描述了一种无模板的方法,以构建微米大小和亚微米大小的纹理在各向同性玻璃表面上的一步。实验数据和周动力学模拟很好地支持了新的纹理机制的建立。通过这种新策略,蚀刻剂使用无糠化物的化学物质,如柠檬酸来纹理硅酸盐玻璃。蚀刻剂浓度、蚀刻温度、时间和添加剂是决定纹理化过程的主要参数。通过调整浸出和化学抛光过程,可以独立控制表面特征的大小和深度。

实验

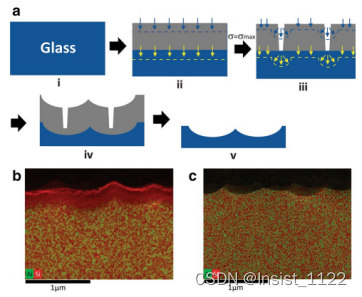

为了克服这些挑战,我们开发了一种低pH的双向浸出硅酸盐玻璃表面(图1,工艺a)。玻璃浸出是在酸性条件下,水合物和H3O+)从硅网中交换的过程。在玻璃浸出的初始阶段,在玻璃表面上形成了一个均匀的富含二氧化硅的浸出层(图1,结构ii)。Te浸出层表面粗糙度低,无明显的光学雾霾。由于浸出层的摩尔体积较块体积低,且有收缩趋势,浸出层的增厚开始形成表面拉应力(σ)。渐渐地,从浸出层中提取的二氧化硅部分也开始溶解在水介质中,这减缓了浸出层的生长。对于高二氧化硅含量或低可浸出材料的玻璃,当浸出和二氧化硅的溶解过程达到平衡时,通常会形成浅层而均匀的浸出层(图1,结构ii)。图1硅酸盐玻璃的周浸和变形机理。图1硅酸盐玻璃的周浸和变形机理。

图1硅酸盐玻璃的周浸和变形机理。

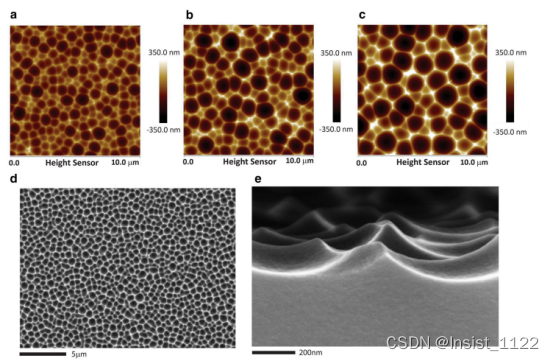

在本研究中,我们通过将63.6 mol%二氧化硅(玻璃A)的铝硅酸盐玻璃在20%的柠檬酸水溶液中95℃下10小时,演示了双浸出和纹理化过程。在这种条件下,在浸出过程的前5小时内,在玻璃表面迅速形成一个300nm厚的均匀浸出层。由于关键孔隙位置的二氧化硅溶解,后续二向浸出过程在富硅浸出层上形成纹理(图1b和补充图S1)。通过扫描电子显微镜(SEM)/能量色散x射线光谱(EDS),与同时含有硅(红色)和Al(绿色)元素的体积相比,清楚地显示了富含硅的浸出层(红色的Si)。在浸出层中,氧化铝和其他组分被浸出,并留下一个由第二离子质谱特征的97 mol%或以上二氧化硅的多孔网络。图2.经过柠檬酸和氢氧化钠处理后的纹理铝硅酸盐玻璃表面(玻璃A)的扫描电镜和AFM图像。图2.经过柠檬酸和氢氧化钠处理后的纹理铝硅酸盐玻璃表面(玻璃A)的扫描电镜和AFM图像。图2.经过柠檬酸和氢氧化钠处理后的纹理铝硅酸盐玻璃表面(玻璃A)的扫描电镜和AFM图像。

图2.经过柠檬酸和氢氧化钠处理后的纹理铝硅酸盐玻璃表面(玻璃A)的扫描电镜和AFM图像。

结果和讨论

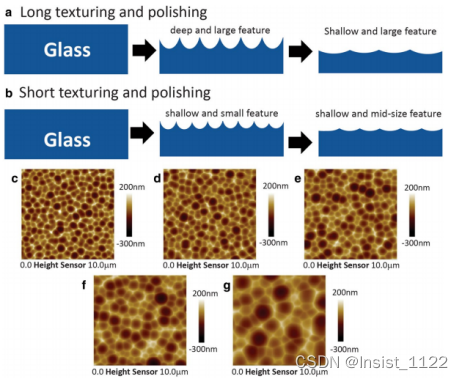

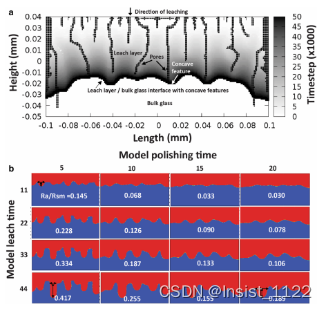

本建模研究的第三步以浸出结构为输入,并用模糊模型对化学抛光过程进行建模。它假设抛光溶液立即覆盖表面,并沿着有效的孔隙通道传播。随着抛光时间的推移,溶液侵蚀了浸出层,形成了类似于图2中所示的凹坑表面的颗粒纹理。模型作为浸出时间和抛光时间的函数的结果如图5b所示。另一方面,该模型表明,化学抛光过程进一步使表面纹理变得更浅、更大。例如,随着fxed浸出时间的延长,延长的抛光时间会产生更浅和更大的特征和更低的高宽比(通过比较图5b中相同行的模型生成的表面)。有趣的是,类似的特征长宽比(Ra/Rsm)在这个模型通过保持恒定的浸出时间和抛光时间的比例(例如模型生成的表面从上lef右下对角,在图5b),但这只是由于特定的不同浸出和抛光参数选择。这些表面具有相似的特征长宽比和不同的Ra和Rsm值。在图5b中,顶部的lef表面特征深度较浅,尺寸较小,而底部的lef表面特征深度较深、较大。总的来说,该模型认为,两步过程(浸出和化学抛光)可以创建具有不同的纵横比、表面粗糙度和特征尺寸的纹理表面,如实验数据所示(图4)。

图4.硅酸盐玻璃的纹理和化学抛光机制,以调整表面特征尺寸和深度。

图5.周向浸出和纹理工艺的建模。

结论

我们发现了一种新的策略,通过在酸性溶液中的双周浸出过程,在硅酸盐玻璃表面雕刻亚微米和微米尺寸的纹理。该工艺不使用含高频或氟化物的化学品,这为解决玻璃纹理行业的安全和环境问题提供了技术解决方案。在纹理和化学抛光过程中,我们可以独立地将表面纹理尺寸(平均特征直径)从0.9调整到2.3 um,表面粗糙度(Ra)从几十纳米调整到100纳米以上。实验结果表明,这些关键因素对纹理化过程有很好的控制作用。首先,适当的纹理工艺主要适用于二氧化硅含量为63.6~67.5mol%的玻璃,并在蚀刻剂中促进双向浸出。第二,较高的酸浓度,较高的处理温度和时间通常有利于更快的纹理过程。因此,加入多价金属离子可以进一步减少2h内的纹理形成时间。这是因为通过硅酸盐和金属离子的凝固来去除可溶性的硅酸盐离子,加速了玻璃的浸出和溶解。在本文中,我们还提供了一个合理的玻璃纹理机制,它包括三个阶段:初始均匀浸出层的形成、周向浸出和纹理,以及饱和雾霾和最大粗糙度的稳态。Te机制得到了实验数据和探索性建模研究的良好支持。我们希望这种新的纹理策略能提供一个更广阔的环境。

研究人员提出了一种无模板方法,通过双浸出过程在硅酸盐玻璃上创建纹理,无需含氟化学品,解决了行业安全和环境问题。通过调控柠檬酸浓度、温度和时间,纹理尺寸和粗糙度可控。研究揭示了纹理形成的新机制并展示了其应用潜力。

研究人员提出了一种无模板方法,通过双浸出过程在硅酸盐玻璃上创建纹理,无需含氟化学品,解决了行业安全和环境问题。通过调控柠檬酸浓度、温度和时间,纹理尺寸和粗糙度可控。研究揭示了纹理形成的新机制并展示了其应用潜力。

1051

1051

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?