ERP 期末知识点整理

第二章 基本概念和重要术语

计划和控制是 ERP的核心。

五个层次涉及的问题:

1. 确定生产目标;

2. 确定生产资源;

3. 协调需求和能力之间的差距;

① 材料短缺:购买材料;减少生产;用其他供给源;替换材料;

② 劳力短缺:加班;减少生产总量;利用可用资源的期间;

③ 机器短缺:购买新机器;升级现有机器;减少生产量;利用可用资源;

企业的生产特征:

- 按库存生产 MTS 【make to stock】

- 按订单装配 ATO

- 按订单生产 MTO

- 按订单设计 ETO

按库存生产 MTS

定义:备货生产,产品的计划主要根据预测,并在接到用户订单之前已产出。

特点:

- 产品需求较稳定且可预见

- 产品规格和品种少,保留时间长

- 存储在仓库,随时提取

- 生产计划主动权大,计划制定后,一般修改少

案例:电器、摩托车、电视机、牙膏和药品等

按订单装配 ATO

定义:根据库存生产方式先生产存储定型的零部件,接到单后根据要求装配。

特点:

- 生产周期长,接到单后才开始,交货期长,不能满足用户需求

- 市场需求量一般大

案例: 电子设备、汽车、医疗器械、计算机等

按订单生产 MTO

定义:订货生产,产品的计划根据用户订单,接到单后开始生产。

特点:

- 有一些可供选择的产品品种规格

- 生产和存储的费用大,专门定制而生

- 市场允许一定时期后交货

- 可减少产品库存量

案例:飞机、船舶

按订单设计 ETO

定义:定制生产,接单后,按要求产生。

案例:电梯、测试设备、锅炉等

时间相关概念

提前期 LT 【lead time】 计划期 PH 【planning horizon】 时段 TB 【time buckets】 时区和时界

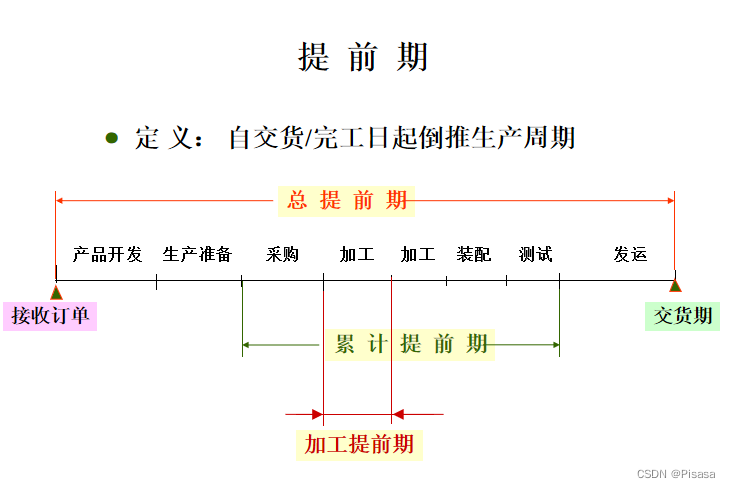

提前期(Lead Time,LT)

定义:以完工日期为基准,倒推到工作的开始日期,这个时间跨度叫做提前期。提前期的意思是提前多长时间开始行动,即从活动开始到活动结束所持续的时间。

计划投入时间=计划产出时间-提前期

- 计划期(Planning Horizon)

定义:计划期又称计划展望期,是指编制计划所覆盖的时间范围。

- 时段(Time Buckets)

定义:时段是组织和显示计划的时间单位。将计划期分成若干个时段(时间段),以便安排和组织生产

- 时区(Time Zones)和时界(Time Fence)

工作中心(Work Center,WC)

是各种生产能力单元的统称,可以是一组设备或一群人或一块地或他们的组合。

工作中心是基于设备和劳动力状况,将执行相同或相似工序的设备、劳动力组成一个生产单元。工作中心也是进行生产进度安排、核算能力、计算成本的一个基本单位。 - 作用:

- 定义工艺路线的依据

- 车间作业任务分配和排产的基本单元。

- 平衡负荷与能力的基本单元,是运行能力计划时的计算对象。

- 车间作业计划完成情况与成本核算信息的数据采集点。

关键工作中心

关键工作中心(Critical Work Center),又称为瓶颈工作中心( Bottleneck Work Center),是决定产品或零部件生产产量的工作中心。它是运行MPS中粗能力计划的计算对象。

特点:

- 经常加班加点,满负荷工作。

- 操作技术要求高,需要熟练技术工人,短期内难以增加或随时招聘。

- 工艺独特的专用设备,不能替代或分包。

- 设备昂贵且不可能及时增添。

- 受成本或生产周期限制,短期内难以增加生产能力。

工序和工艺

- 工序

工序(Working Procedure) 是生产作业人员或机器设备为了完成指定的任务而做的一个动作或一连串动作,是加工物料、装配产品的最基本的加工作业方式,是与工作中心信息直接关联的数据,是生产过程中最基本的组成单位。 - 工艺路线

工艺路线(Routing)是说明零部件加工或装配过程的文件。包括零部件加工和装配的工序顺序、每道工序使用的工作中心以及外协工序的时间和费用。

作用:

- 计算加工件的提前期,提供运行MRP的计算数据

- 计算占用工作中心的负荷数,提供运行能力需求计划的数据。

- 用于下达车间作业计划。

- 用于加工成本的计算。

- 用于跟踪在制品。

物料清单

定义:

- 物料清单(Bill of Material,BOM),是指产品所需零部件明细表及其结构。

- 物料清单(BOM)是一种树型结构,因此又称之为产品结构树或BOM

- 一个BOM文件,至少应包括4个数据项:物料标识(或物料编码)、需求量、层次码、提前期。

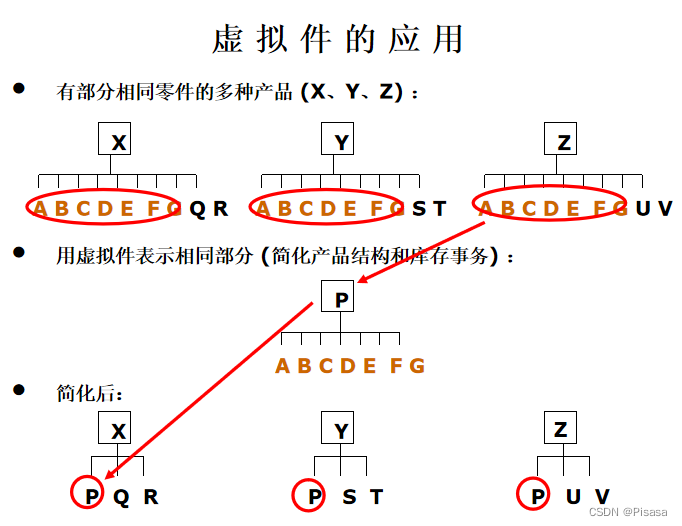

虚拟件

定义:“虚拟件”通常是指出现在图纸上,但却不出现在实际加工过程中的一组零件。

- “虚拟件”的类型

- 过渡件:为了处理设计图纸与加工工艺的差异,在实际制造过程中并不形成的物料。

- 组合件:代表一组数量和规格完全相同的物料,如组合采购、组合存储、组合发料,这样在处理业务时,用计算机查询只需要对虚拟件操作,就可以自动生成实际的业务单据。

- 可选件:代表一组必选其一的物料。

设计BOM与制造BOM的区别

- 定义上的区别

- 设计物料清单是企业设计部门或技术部门的纯技术文件,而制造物料清单则是ERP的重要基础性文件,属企业的管理文件范畴。

- 本章已经介绍和后续章节即将介绍的BOM表或BOM结构图,若不另加说明,均为制造物料清单。

- 特征区别

- 部门归属和作用不同。 设计物料清单是设计(或技术)部门的纯技术文件,不能用于生产计划;而ERP的制造物料清单是管理文件,是生产、销售计划的基础,它与工艺、设计、生产能力、库存等都有联系。

- 组成不尽相同。 制造物料清单是设计和工艺的综合,除常规的产品构成物料外,还包括与产品相关的消耗品、加工工具以及物料消耗定额、工序加工顺序和副产品;

设计物料清单上出现的物料,有的在制造物料清单中不会出现(制造时作为一个加工件处理)。- 制造物料清单的构成反映物料的加工顺序,设计物料清单则不能全面反映。

物料清单BOM的种类

- 基本型物料清单 又称为普通型物料清单或通用型物料清单,是最为常用的物料清单,主要由产品或物料的实际结构组成,有时会考虑计划用的非产品结构物料

- 计划型物料清单 它是由普通物料清单组成的,仅用于产品的预测,尤其用于预测不同的产品组合而形成的新产品或产品系列;计划型物料清单一般为单层,最高层次(即产品系列层)不是实际存在的产品,最终产品的物料清单仍然是普通型物料清单。

- 模块型物料清单 它是对通用型的产品组件进行模块化管理,即对相似的子件结构进行模块化管理。

- 成本型物料清单 主要用于描述产品结构中每种物料的成本构成,如物料的材料费、人工费和间接费用(制造费)

物料清单的输出形式

单层分解表、完全分解表(内缩式物料清单)、结构分解一览表、单层回归表、完全回归表、回归一览表

本文详细介绍了ERP系统中的关键概念,包括基本的生产计划层次(如MTS、MTO、ATO、ETO),物料清单(BOM)的类型,销售与运作规划(SOP)的作用,主生产计划(MPS)的编制原则,物料需求计划(MRP)的输入和输出,以及能力需求计划(CRP)的目的和方法。文章强调了这些计划在协调企业资源、满足市场需求和优化生产流程中的重要性。

本文详细介绍了ERP系统中的关键概念,包括基本的生产计划层次(如MTS、MTO、ATO、ETO),物料清单(BOM)的类型,销售与运作规划(SOP)的作用,主生产计划(MPS)的编制原则,物料需求计划(MRP)的输入和输出,以及能力需求计划(CRP)的目的和方法。文章强调了这些计划在协调企业资源、满足市场需求和优化生产流程中的重要性。

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

735

735

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?