众所周知,有限元分析中的线性静力分析其实是对模型的一种简化分析,是在线性材料属性、小变形以及准静态加载条件前提条件下所做的一类仿真分析。而非线性分析则是包含材料非线性(如材料的塑性、超弹性等)、几何非线性(如大变形、大转动等)以及接触非线性(如部件之间的接触和摩擦)等情况,对模型进行的更准确的行为描述。

在SOLIDWORKS Simulation线性静力模块分析中,其实是可以使用“接触”定义的,从而可以进行一些“伪”非线性分析。

以下通过一个简单例子,来介绍下Simulation线性静力与非线性静力仿真分析对同一个模型仿真结果的影响。

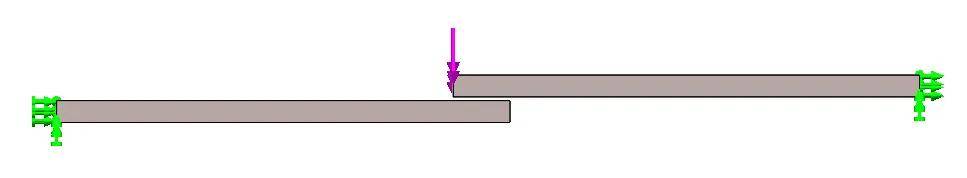

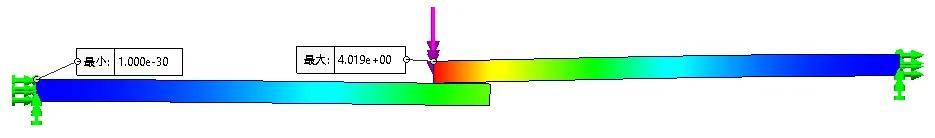

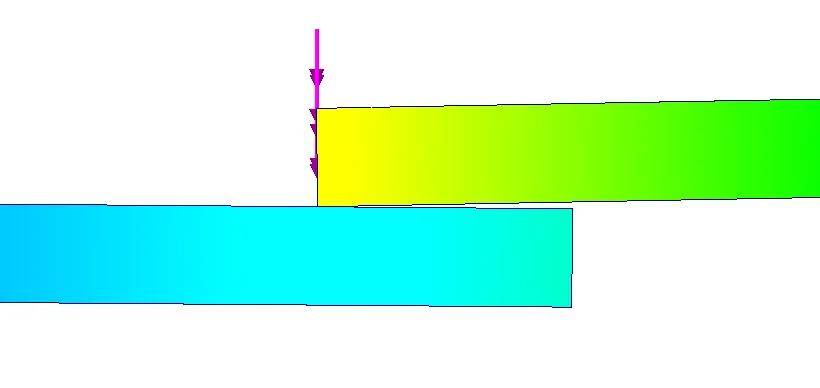

示例模型如下图,由两块简单平板组成,两板之前存在一定的缝隙。

固定两板的左右两端,并在上部板的另一端施加一个向下的力,此力足够使两板接触并共同向下产生一定位移。

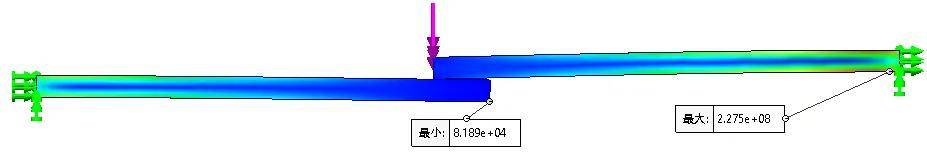

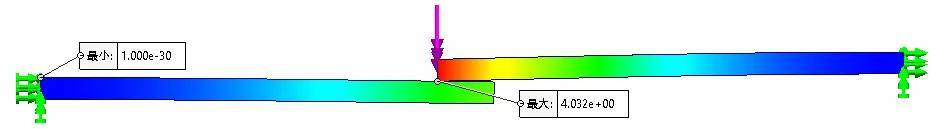

首先使用线性静力对该工况进行一次分析,得到应力与位移结果如下:

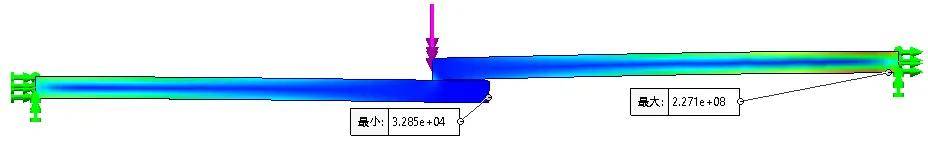

之后使用非线性分析对同一模型再次计算,得到应力与位移结果如下:

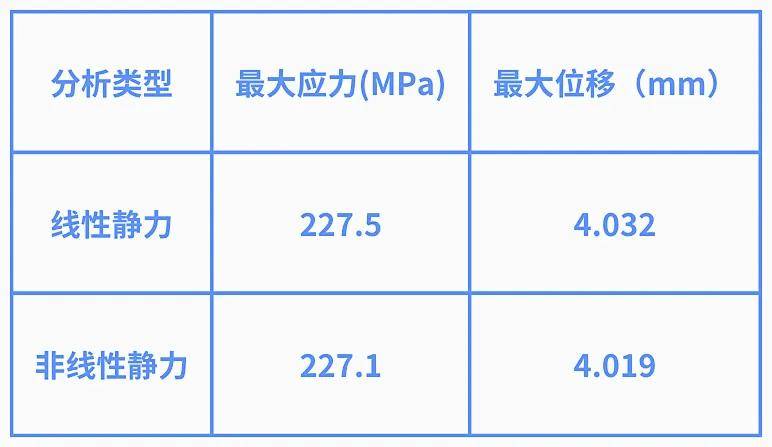

获得结果对比如下:

从结果对比上看,线性静力与非线性静力分析的结果非常接近,说明Simulation线性静力模块在处理接触非线性问题上还是值得一用的。

那么这两个结果区别在哪里呢?

我们通过查看两个结果的动画展示来揭开其真相。

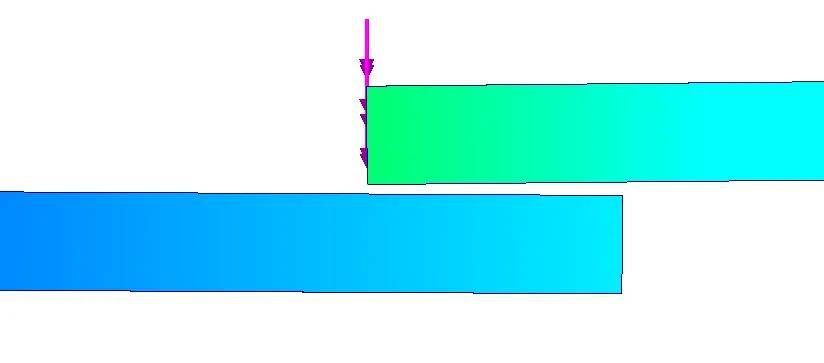

首先是线性静力的结果动画,截取开始时某帧,会发现,在两板还未接触时,下板就已经开始变形,并在最终一帧两板才接触在一起。

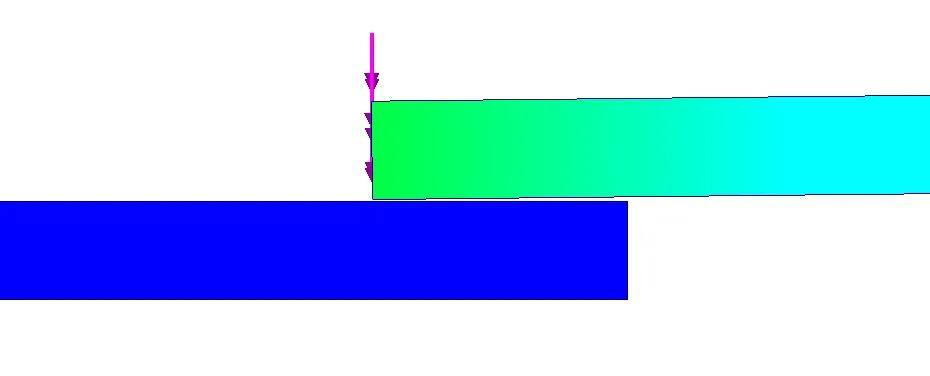

而使用非线性静力所得的结果动画显示,在两板未接触前,只有上板有变形输出,直到两板接触后,下板才可以发生形变,最终到达最终结果处。

因此,对于部分涉及接触的算例,使用Simulation的线性静力模块也是同样可以得出有效结果,并且提高计算效率。

但是,当后处理过程需要涉及结果的中间过程时,使用线性静力无法获得中间过程的准确结果,此时就需要使用非线性分析来进行,从而获得过程结果。

附结果动画

Linear线性

Nolinear非线性

613

613

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?