在汽车工业迈向轻量化、智能化和电动化的进程中,激光焊接技术凭借其高精度、高效率和高可靠性的特点,成为现代汽车制造中不可或缺的核心工艺。作为镭烁光电科技有限公司的技术工程师,我们深耕激光焊接领域多年,尤其在汽车焊接应用场景中积累了丰富的实践经验。本文将深入解析激光焊接在汽车制造中的关键作用及其未来发展趋势。

一、激光焊接的技术优势

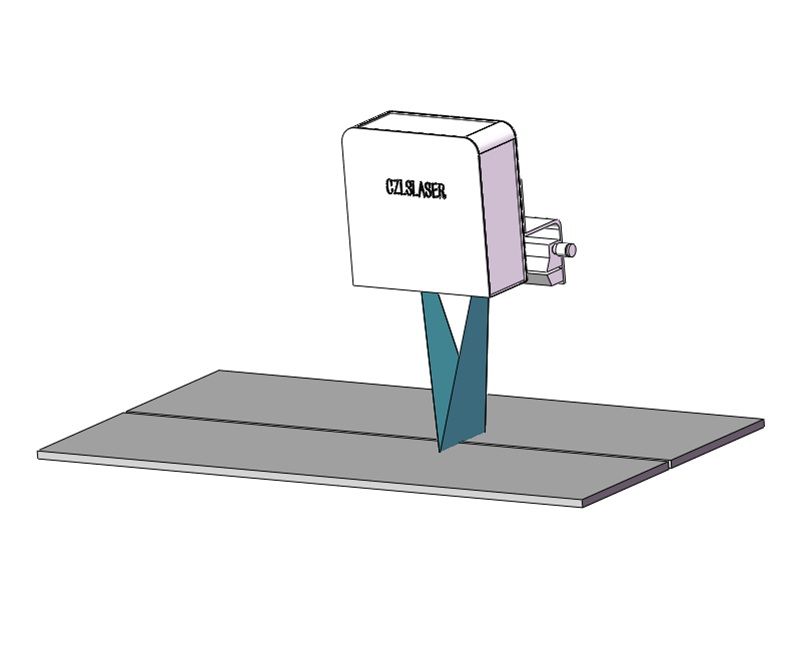

激光焊接是一种以高能量密度激光束为热源的精密加工技术,其核心优势在于:

1. 精度高:激光束聚焦后光斑直径可小于0.1毫米,能实现超窄焊缝(0.2-2毫米),特别适用于薄板材料(如车身覆盖件)和复杂结构的焊接。

2. 效率高:焊接速度可达每分钟12米,远超传统电弧焊,且无需后续打磨工序,显著提升生产线节拍。

3. 适应性强:可焊接高强度钢、铝合金、镁合金等多种材料,解决异种金属连接难题。

4. 环保性优:无焊渣、烟尘少,符合汽车行业绿色制造趋势。

二、激光焊接在汽车制造中的典型应用

1. 车身结构焊接:轻量化的“幕后功臣”

为降低能耗,汽车车身广泛采用铝合金和高强度钢替代传统钢材。然而,这类材料对热输入敏感,传统焊接易导致变形或强度下降。

- 铝钢混合车身:通过激光焊接实现铝合金与镀锌钢的高强度连接,例如车门、车顶与侧围的拼接,焊缝抗拉强度可达母材的90%以上。

- 热成形钢焊接:激光焊接可精准控制热影响区,避免B柱、门槛梁等关键安全部件因高温退火导致的强度损失。

2. 动力电池制造:新能源汽车的“安全锁”

在电动汽车领域,激光焊接是动力电池生产的核心技术:

- 电芯极耳焊接:采用脉冲激光焊,确保铜/铝极耳与集流片的低电阻连接,避免过热引发安全隐患。

- 电池模组封装:通过光纤激光连续焊实现电池壳体密封,气密性达10⁻³ Pa·m³/s,有效隔绝水氧侵蚀。

- 电池托盘焊接:铝合金托盘采用激光填丝焊,兼顾轻量化与结构强度,疲劳寿命提升30%以上。

3. 底盘与传动系统:可靠性的“守护者”

- 变速箱齿轮焊接:激光深熔焊可实现齿轮齿圈的无缝连接,传动精度达微米级,噪音降低50%。

- 悬架部件焊接:多轴机器人配合激光焊接,完成控制臂、转向节等复杂三维轨迹焊接,单件生产周期缩短至20秒。

三、行业案例:激光焊接推动车企升级

1. 德国某豪华品牌:采用12kW光纤激光器焊接铝合金车门,焊速8m/min,材料减薄率<5%,车身刚度提升15%。

2. 国内新能源龙头:应用镭烁光电定制激光焊接系统,实现电池托盘焊接全自动化,焊缝良率从92%提升至99.5%,年产能突破50万套。

3. 某美系电动车企:通过蓝光激光器焊接铜制Busbar,电阻降低40%,电池系统能量密度提高8%。

从燃油车到新能源汽车,从钢铁车身到全铝架构,激光焊接始终是汽车制造提质增效的核心推手。作为行业技术引领者,镭烁光电将持续深耕激光工艺创新,助力车企突破轻量化与智能制造的边界,共同塑造未来出行的全新形态。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?