✅博主简介:本人擅长数据处理、建模仿真、程序设计、论文写作与指导,项目与课题经验交流。项目合作可私信或扫描文章底部二维码。

生产线平衡是制造业企业提高生产效率、降低成本的关键之一。通过科学合理的生产线平衡优化,可以有效减少各工位之间的等待时间,提升设备利用率与人力资源配置效率。本文基于工业工程优化方法与计算机仿真技术相结合,针对X公司A产品的生产线,分析其生产流程中的瓶颈问题并提出优化方案,最终通过仿真验证改进效果,为企业降低生产成本、提高生产效率提供参考。

2. 研究现状

生产线平衡问题的研究已经有几十年的历史,国内外学者对其做了大量深入研究。国外的研究主要集中在如何通过先进的数学模型和优化算法来提高生产线的平衡率,并且结合实际企业的案例进行验证。例如,Smith等人提出了一种基于遗传算法的生产线平衡优化模型,通过仿真验证了其对减少生产线停滞时间的有效性。国内的研究则更多注重将工业工程中的优化手段与具体生产线情况相结合,尤其是在流程设计和工序优化方面取得了重要进展。

3. 研究理论基础

本文的研究主要基于以下几种理论:

- 工业工程方法:工业工程是通过系统的分析与设计提高生产效率的学科,主要手段包括时间测定、作业研究、流程优化等。工业工程方法可以有效识别生产中的低效环节,提出改进方案。

- 生产线平衡:生产线平衡是指生产线各工位之间的任务负载能够均衡分配,尽可能减少工位间等待时间及资源浪费,提高整体生产效率。通常,衡量生产线平衡率的常用指标包括:平衡率、工位利用率、瓶颈工位识别等。

- 启发式算法:针对复杂的生产线平衡优化问题,启发式算法(如遗传算法、蚁群算法等)因其能够快速找到较优解而被广泛应用于生产线的重排与优化。

为了深入了解X公司A产品生产线的现状,本文进行了现场调研,应用作业测定法对各工位的作业时间进行数据采集,并结合现场观察与员工访谈,发现了当前生产线存在以下问题:

- 工序不均衡:部分工位任务过多,导致生产瓶颈,影响整体生产线的平衡性。尤其是装配工位与包装工位的作业时间明显高于其他工位,常导致后续工位出现等待。

- 设备利用率低:某些关键工位的设备利用率低,部分设备的产能未能充分释放,出现了设备闲置的情况。

- 人力资源配置不合理:在部分工序上,员工的工作负荷不均匀,某些工位出现了人力资源浪费,其他工位则工作压力过大。

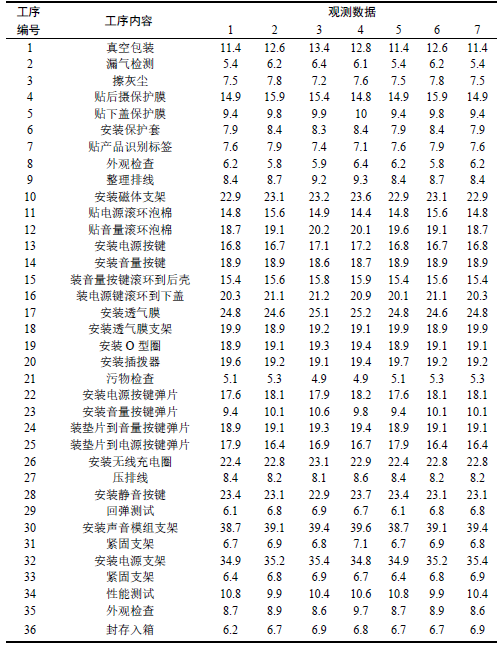

工艺流程数据:

统计时间表:

通过工业工程的作业研究法对各工位进行分析,发现装配工位是当前生产线的主要瓶颈。为此,我们重新设计了装配工位的工作步骤,减少了不必要的操作,并合理分配工作内容给相邻工位。具体改进措施包括:

- 任务分解:将装配工位的复杂任务进行细化,部分任务重新分配给其他工位。

- 工位合并:对于负载较轻的工位,进行合并以节省空间和人员配置。

- 操作标准化:对装配和包装工位的操作步骤进行标准化,减少操作时间的波动性。

使用Flexsim仿真软件对优化后的生产线进行模拟

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?