在 PCB 批量板厂的生产中,过孔是多层 PCB 的关键要素,对电路的性能和可靠性影响重大,其成本占 PCB 制造成本的 30% - 40%。

过孔的类型及特点:

- 盲孔:它是连接外层与内层的 “隐秘通道”,不贯穿整个板。在批量生产中,盲孔加工精度和一致性是关键。其制作工艺复杂,要求板厂有先进钻孔技术和严格质量控制体系,确保盲孔参数符合设计,满足小型化、高密度 PCB 需求,常用于智能手机和平板电脑等电子产品。

- 埋孔:位于 PCB 内层之间,是内层的 “专属通道”。生产埋孔对技术和设备精度要求高,需在内层精确钻孔和镀铜,且不影响其他层电路。批量板厂生产时要优化工艺,保证电气性能和可靠性,以满足高端服务器、通信设备等对 PCB 的高要求。

- 通孔:最为常见,贯穿 PCB 板,用于内部互连和元件安装。虽然通孔加工工艺相对成熟,但批量板厂仍要优化流程,提高加工精度和效率,降低成本。例如使用自动化钻孔设备和高效镀铜工艺。

过孔设计与加工:

在高速、高密度 PCB 设计中,过孔应尽量小,可减少空间占用和寄生电容,这对高速电路性能提升很关键,捷配工艺体现在计价页中的最小孔径可选。但过孔尺寸减小受钻孔和电镀工艺限制。小孔径会增加钻孔时间和定位难度,影响位置精度,还会使镀铜不均匀,导致电气性能不稳定。因此,板厂要不断优化加工工艺。

优化策略:

- 选择合适尺寸:根据客户需求和产品性能,如内存模块 PCB 批量生产,10/20Mil 的过孔较合适,平衡性能和成本。

- 使用薄板:薄板可减小寄生参数。板厂可与材料供应商合作,研发和使用更薄、性能更优的板材。

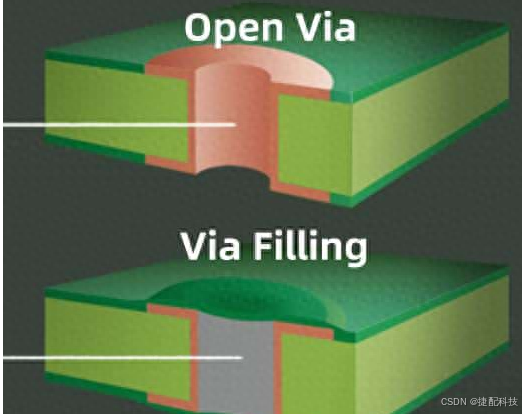

- 优化生产工艺:改进钻孔、镀铜、填孔等工艺,提高过孔加工精度和质量。比如采用激光钻孔技术提高精度和镀铜均匀性,用填孔技术增强热稳定性和可靠性。

- 加强质量检测:建立严格质量检测体系,全面检测 PCB 板过孔的尺寸、位置、电气性能等,确保产品质量符合标准和客户要求。

总之,在多层 PCB 批量生产中,过孔的设计、加工和质量控制是 PCB 批量板厂的重要挑战。只有深入理解过孔各方面知识并创新工艺,才能生产出高质量 PCB 产品,满足市场需求。

376

376

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?