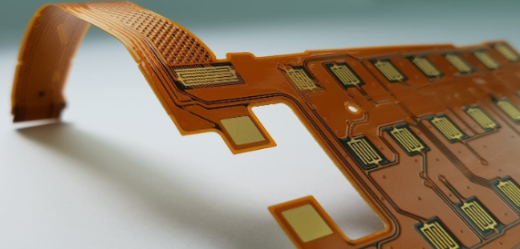

在折叠屏手机、智能手环、医疗贴片、无人机云台等设备中,柔性 PCB(FPC)凭借 “可弯曲、轻量化、薄型化” 的优势,成为连接异形结构、适配动态场景的核心载体。而 “柔性 PCB 走线” 作为 FPC 的 “信号与电流传输通道”,并非刚性 PCB 走线的 “简单复刻”—— 受限于柔性基材的物理特性(如 PI 基材的柔韧性、铜层的抗疲劳性),其走线设计、制造与可靠性要求均与刚性 PCB 存在显著差异。今天,我们从基础入手,解析柔性 PCB 走线的定义、与刚性 PCB 走线的差异、核心特性及典型应用,帮你建立系统认知

首先,明确柔性 PCB 走线的核心定义:它是在柔性基材(如聚酰亚胺 PI、聚酯 PET)表面,通过蚀刻工艺形成的铜质线路,用于实现 FPC 不同区域的信号传输(如折叠屏的显示信号)与电流供给(如智能手环的电池供电),同时需耐受反复弯曲(弯曲半径通常≥5mm)、振动等动态场景,且保持电气性能稳定。与刚性 PCB 走线相比,柔性 PCB 走线的核心差异体现在三个维度:一是 “基材适配性”,刚性 PCB 走线依托硬质 FR-4 基材,无需考虑弯曲应力;柔性走线需适配 PI 等柔性基材,走线铜层需薄(通常 1/4oz-1oz,即 9-35μm)、延展性好(延伸率≥15%),避免弯曲时铜层断裂;二是 “机械可靠性”,刚性走线仅需承受装配时的静态应力,柔性走线需耐受数万次弯曲循环(如折叠屏手机每天折叠 100 次,寿命需 3 年以上),需通过走线形态、铜层材质优化抗疲劳性;三是 “防护需求”,刚性走线可通过阻焊层防护,柔性走线因频繁弯曲,需用 “覆盖膜”(PI 或 PET 材质,厚度 25-50μm)替代阻焊层,避免走线磨损或腐蚀。

柔性 PCB 走线的核心特性,源于 “柔性基材与动态应用场景”:一是 “弯曲适应性”,走线需沿弯曲方向优化形态(如平行于弯曲轴),避免垂直弯曲方向导致铜层疲劳开裂 —— 例如智能手环的 FPC 走线,若垂直于表带弯曲方向,1000 次弯曲后断线率达 30%;平行于弯曲方向时,断线率可降至 1% 以下;二是 “薄型化与轻量化”,走线铜层厚度多为 1/2oz(18μm),比刚性 PCB 常用的 1oz(35μm)薄 50%,搭配 25μm 厚的 PI 基材,FPC 整体厚度可控制在 0.1mm 以内,重量比同面积刚性 PCB 轻 60%;三是 “集成性”,柔性走线可实现 “立体布线”(如在 FPC 折叠区域布置双层走线),减少 PCB 数量,例如折叠屏手机的铰链 FPC,通过双层走线将显示、触控信号集成在单张 FPC 上,替代传统的 3 张刚性 PCB。

柔性 PCB 走线的典型应用场景,需根据 “弯曲频率、弯曲半径、环境要求” 差异化设计:在消费电子领域,折叠屏手机的铰链 FPC 走线需耐受 “小半径高频弯曲”(弯曲半径 3-5mm,寿命 10 万次以上),铜层需选用高延展性的电解铜(延伸率≥20%),走线宽度≥0.15mm;智能手环的表带 FPC 走线需 “中等弯曲频率”(每天弯曲 50 次,寿命 2 年),铜层可用压延铜(成本低于电解铜,延伸率 15%-20%),走线宽度 0.1-0.15mm;在医疗设备领域,动态心电贴片的 FPC 走线需 “贴合人体皮肤弯曲”(弯曲半径 5-8mm,长期佩戴 7-14 天),需用生物兼容的无卤素覆盖膜,走线铜层厚度 1/4oz(9μm),避免硌肤;在工业领域,无人机云台的 FPC 走线需 “抗振动与宽温”(-40℃~85℃,振动频率 10-2000Hz),走线需加补强板(FR-4 材质,厚度 0.1mm),增强抗振性。

柔性 PCB 走线的基础参数,需严格匹配柔性特性与应用需求:一是 “线宽与线距”,最小线宽通常为 0.1mm(1/2oz 铜层),线距≥0.1mm(避免短路),大电流走线(如电池供电)需加宽线宽 —— 例如 1A 电流的走线,1/2oz 铜层需线宽 0.5mm,1oz 铜层需 0.3mm(参考 IPC-2223 标准);二是 “铜层材质与厚度”,高频弯曲场景(如折叠屏)选电解铜(延展性好),低频场景选压延铜(成本低),厚度 1/4oz-1oz,过厚(如 2oz)会降低弯曲寿命;三是 “覆盖膜参数”,材质需与基材一致(PI 基材配 PI 覆盖膜),厚度 25-50μm,覆盖范围需超出走线边缘 0.1mm 以上,避免走线暴露;四是 “弯曲半径”,最小弯曲半径需满足 “R≥3t”(t 为 FPC 总厚度),例如总厚度 0.1mm 的 FPC,最小弯曲半径≥0.3mm,实际应用中需放大至 5-10 倍(如 0.5-1mm),延长寿命。

柔性 PCB 走线是 “材料、设计、场景” 三者结合的产物,需围绕 “弯曲可靠性” 核心需求,在参数选择、形态设计上做特殊优化,才能适配柔性设备的动态应用场景。

450

450

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?