🎓作者简介:科技自媒体优质创作者

🌐个人主页:莱歌数字-CSDN博客

💌公众号:莱歌数字

📱个人微信:yanshanYH

211、985硕士,职场15年+

从事结构设计、热设计、售前、产品设计、项目管理等工作,涉足消费电子、新能源、医疗设备、制药信息化、核工业等领域

涵盖新能源车载与非车载系统、医疗设备软硬件、智能工厂等业务,带领团队进行多个0-1的产品开发,并推广到多个企业客户现场落地实施。

专题课程

每日篇行业发展资讯,让大家更及时了解外面的世界。

更多资讯,请关注B站/公众号【莱歌数字】,有视频教程~~

随着电子设备向高性能、小型化方向发展,热设计在产品开发中的重要性日益凸显。热设计仿真作为预测和优化产品热性能的关键工具,其精度直接影响产品设计的可靠性和效率。

然而,由于仿真过程中存在诸多不确定因素,如何评估和提高仿真精度成为当前研究的热点问题。

本文旨在探讨产品热设计仿真精度评估方法,分析影响仿真精度的关键因素,并提出相应的优化策略。通过本研究,期望为工程实践提供理论指导,促进热设计仿真技术的发展和应用。

一、产品热设计仿真概述

热设计仿真是利用计算机模拟技术预测和分析产品在工作状态下的温度分布和热传递过程。

其基本原理是基于热传导、对流和辐射等热传递机制,通过数值计算方法求解热平衡方程,获得产品的温度场和热流分布。

热设计仿真在现代产品开发中发挥着至关重要的作用。它可以帮助工程师在产品设计阶段预测潜在的热问题,优化散热方案,减少物理样机的制作和测试成本,缩短产品开发周期。

同时,仿真技术还能够探索不同设计方案的热性能,为决策提供科学依据,提高产品可靠性和市场竞争力。

二、热设计仿真精度评估方法

仿真精度评估是确保热设计仿真结果可靠性的关键环节。常用的评估指标包括温度误差、热流密度误差和热阻误差等。这些指标可以量化仿真结果与实际情况的偏差,为精度评估提供客观依据。

![]()

一般按偏差5℃以内算正常,也有说按5%的偏差来的,企业内部可自行制定相关标准。

实验验证是评估仿真精度的主要方法之一。通过设计合理的实验方案,测量产品在实际工作条件下的温度分布和热性能参数,将测量结果与仿真结果进行对比分析。

常用的实验方法包括红外热成像、热电偶测温等。此外,还可以采用交叉验证方法,即使用不同的仿真软件或数值方法对同一问题进行求解,比较结果的一致性。

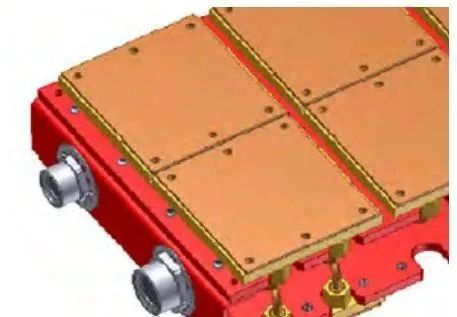

如下图所示,之前就通过FloEFD和Flotherm软件对此管道水冷板热设计的方案进行仿真分析,对比结果如下,

Flotherm中的仿真情况

FloEFD中的仿真情况

三、影响热设计仿真精度的主要因素

仿真模型的准确性是影响仿真精度的首要因素。模型的几何简化、网格划分质量、边界条件设置等都会对仿真结果产生重要影响。

过度简化可能导致关键热传递特征的丢失,而过于复杂的模型则会增加计算成本。因此,需要在模型精度和计算效率之间寻求平衡。

这些其实我们不止一次在直播间解答过类似的疑问,部分工程师以为仿真结果不准是因为软件的问题,一直在找某款精度很高的仿真软件,所以在直播间就会出现:“哪个仿真软件的结果更准?”的问题。

边界条件的设置对仿真精度有直接影响。常见的边界条件包括对流换热系数、辐射率、热流密度等。

这些参数的确定往往依赖于经验公式或实验数据,存在一定的不确定性。不准确的边界条件设置会导致仿真结果偏离实际情况。

材料属性的准确性也是影响仿真精度的关键因素。热导率、比热容、密度等热物性参数随温度变化而变化,而仿真中通常使用固定值或简单的线性关系。

这种简化可能导致仿真结果与实际情况存在偏差。此外,界面接触热阻、各向异性材料的方向性等复杂因素也会影响仿真精度。

四、提高热设计仿真精度的策略

优化仿真模型是提高精度的首要策略。应根据实际物理问题合理简化几何模型,在关键区域进行局部网格加密,确保重要热传递特征得到准确捕捉。

同时,可以采用多尺度建模方法,将详细模型与简化模型结合,在保证精度的同时提高计算效率。

改进边界条件设置是提高精度的另一重要策略。可以通过实验测量或CFD仿真获取更准确的对流换热系数,考虑辐射换热的影响,并合理设置热源功率。

对于复杂环境条件,可以采用动态边界条件,模拟实际工作状态下的热行为。

莱歌数字

,赞1

提升材料属性数据的准确性对提高仿真精度至关重要。可以通过实验测量获取材料的热物性参数,建立温度相关的材料属性数据库。

对于各向异性材料,应考虑方向性对热传递的影响。此外,还可以采用数据同化技术,将实验数据与仿真结果结合,反演材料属性参数,提高仿真精度。

方案设计三驾马车:理论计算、仿真分析与实验测试,相辅相成,互相印证。

五、结论

本文探讨了产品热设计仿真精度评估方法及其影响因素,并提出了相应的优化策略。

研究表明,仿真模型的准确性、边界条件设置和材料属性数据是影响仿真精度的关键因素。

通过优化仿真模型、改进边界条件设置和提升材料属性数据准确性,可以有效提高热设计仿真精度。

未来的研究方向可以集中在开发更精确的热传递模型,探索人工智能技术在热设计仿真中的应用,以及建立更完善的实验验证体系。

这些努力有助于进一步提高热设计仿真的精度和可靠性,为产品开发提供更强大的技术支持。

549

549

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?