最近咨询数字化智能工厂的较多,笔者带来智能制造解决方案的指定的大纲与范例(详见PPT),希望给各位读者在智能制造领域提供参考~

一、项目背景与目标

-

背景分析

-

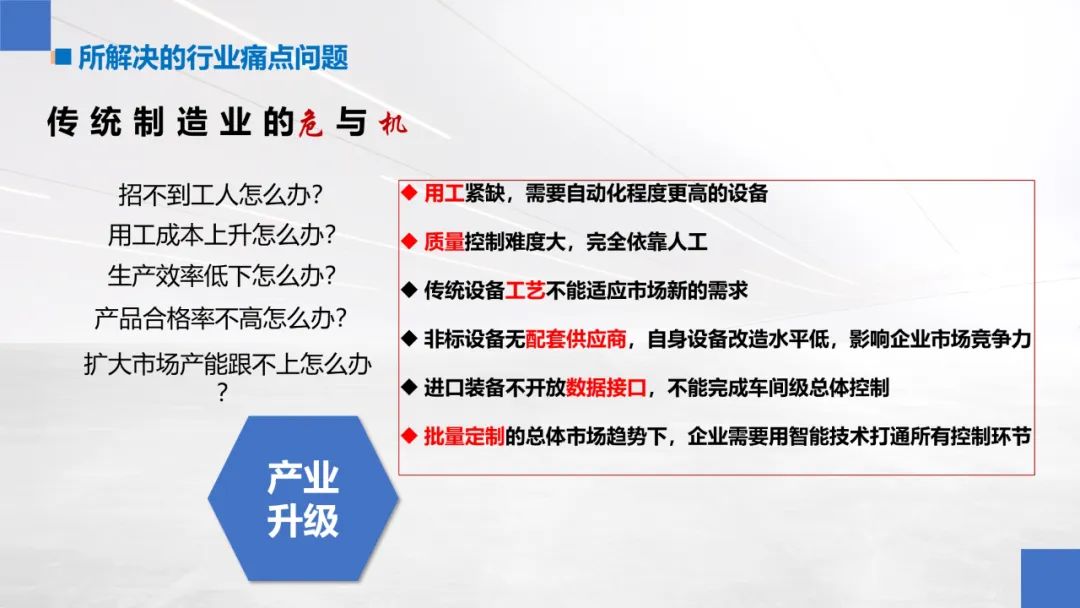

简述当前制造业面临的挑战,如生产效率低、成本上升、市场需求快速变化等。

-

阐述数字化工厂和智能制造的重要性和紧迫性,如提升生产效率、降低成本、增强市场竞争力等。

-

-

项目目标

-

明确数字化工厂建设的主要目标,如提高生产效率XX%、降低运营成本XX%、提升产品质量XX%等。

-

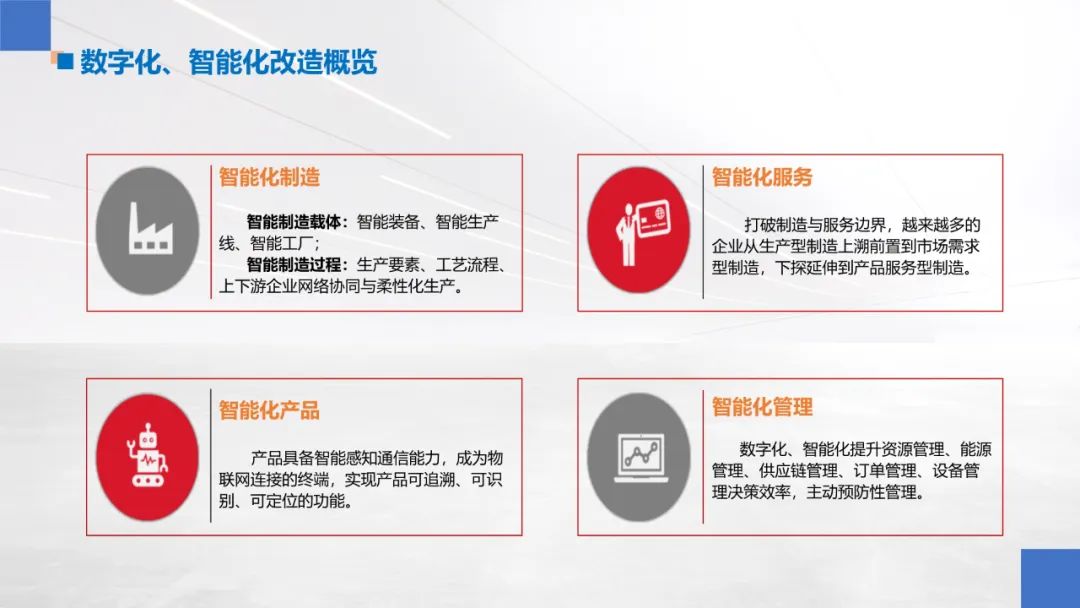

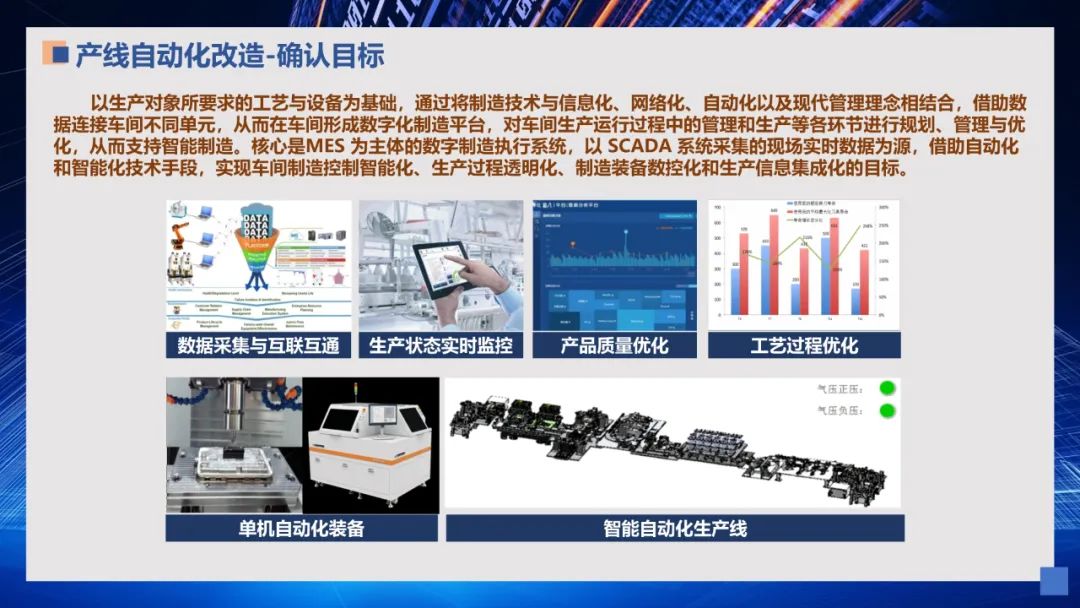

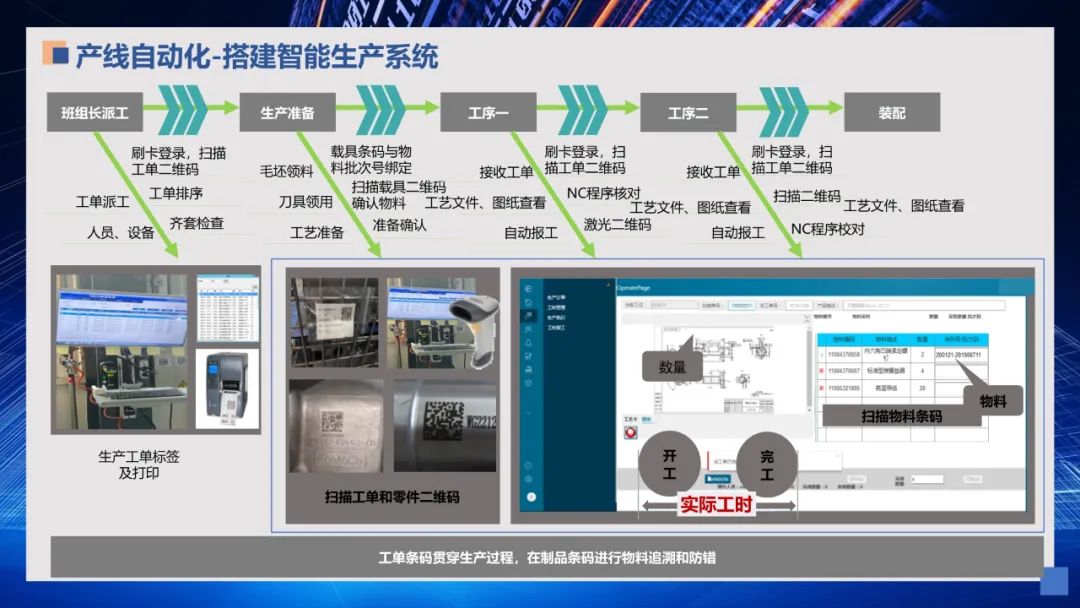

强调通过智能制造解决方案实现生产过程的数字化、自动化和智能化。

-

二、现状分析

-

企业现状

-

描述企业当前的生产流程、管理模式、信息系统及存在的主要问题。

-

分析企业在生产效率、成本控制、质量管理等方面的不足。

-

-

市场需求

-

分析市场对产品个性化、快速响应、高质量等方面的需求变化。

-

强调通过智能制造解决方案满足市场需求的重要性。

-

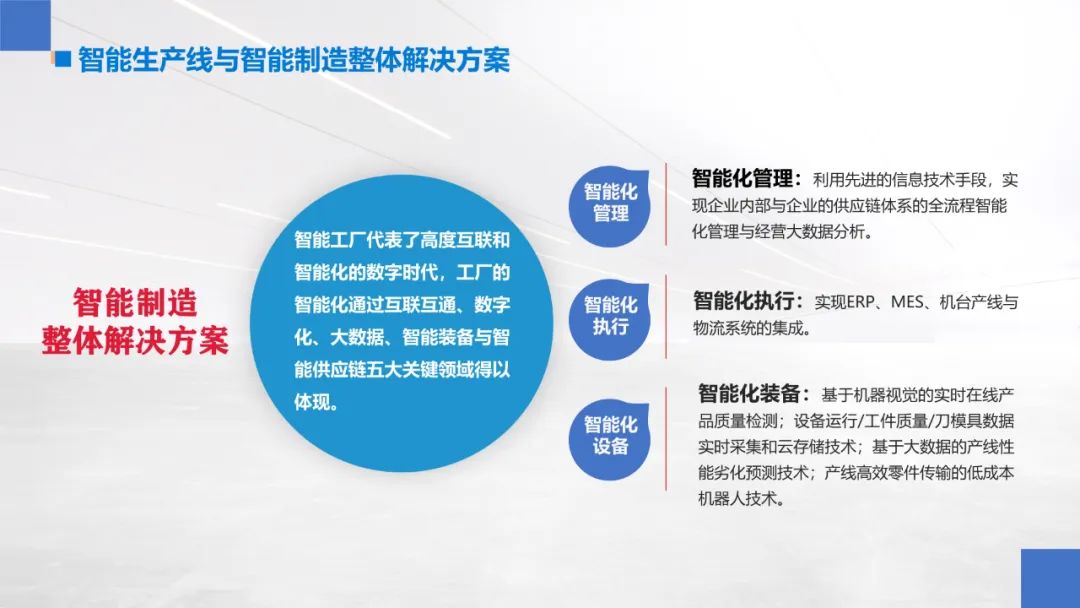

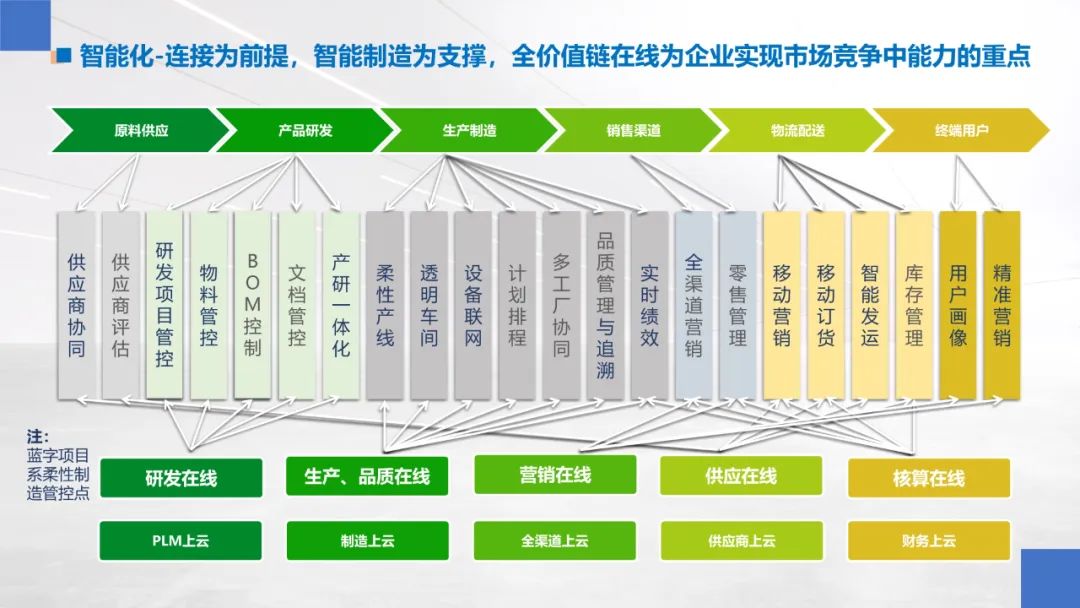

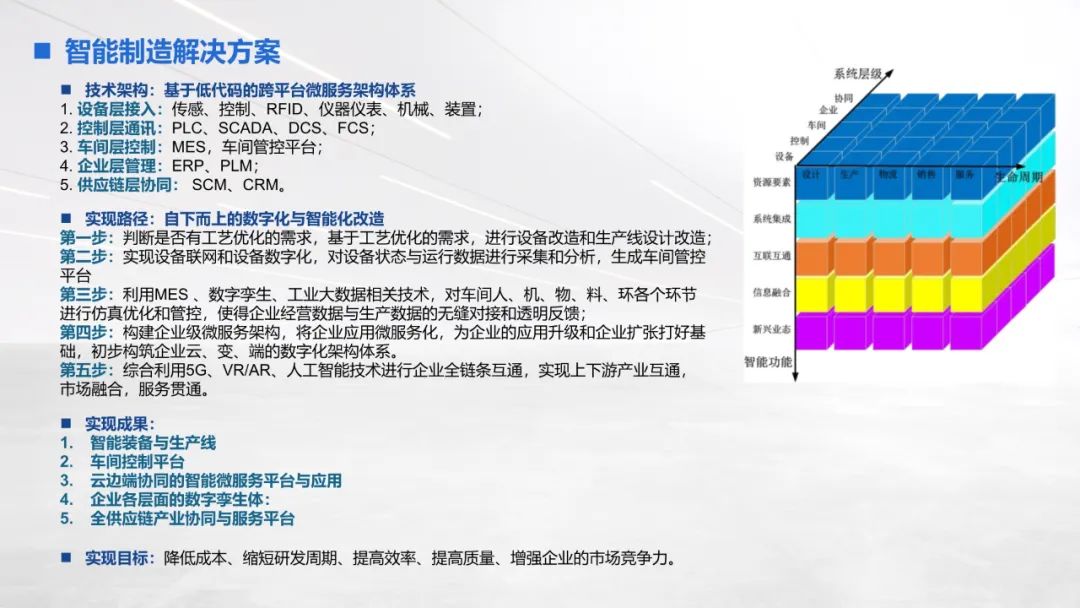

三、解决方案概述

-

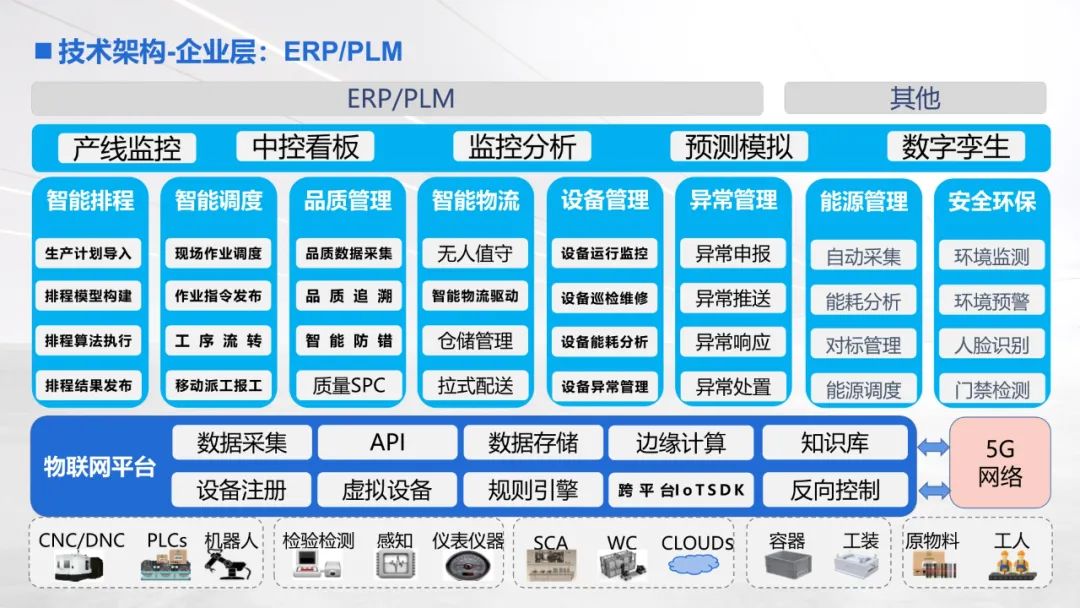

应用架构规划

-

用户界面层:设计简洁直观的用户界面,针对不同角色(如生产经理、操作员、维护人员)提供个性化的功能视图和操作流程。例如,生产经理可以查看整体生产进度和关键指标,而操作员则可以专注于设备控制和实时监控。

-

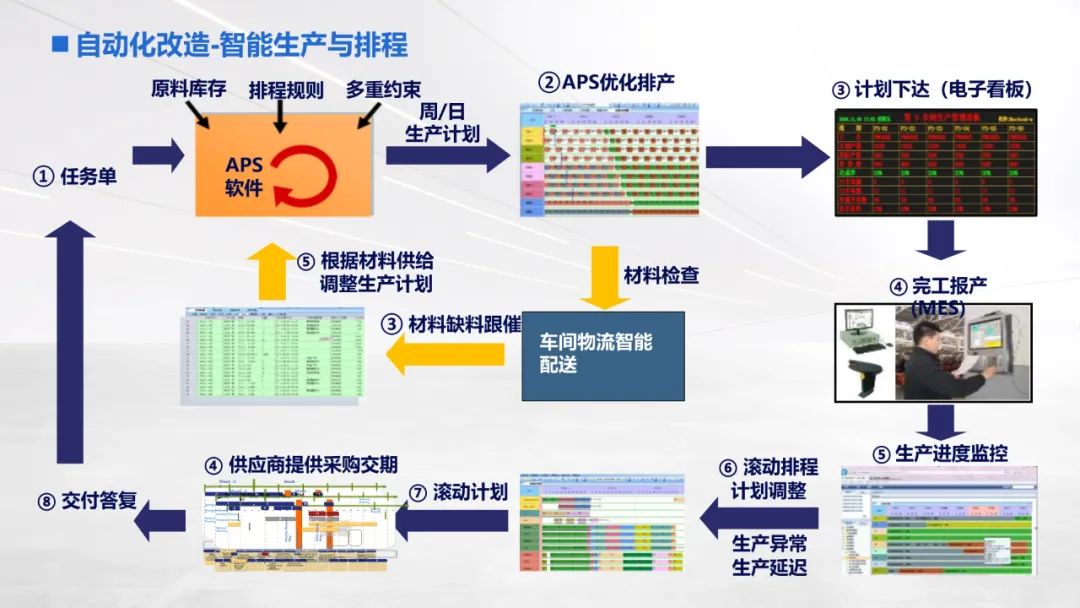

业务逻辑层:实现生产计划排程、质量控制、设备维护管理等核心业务逻辑,通过算法和规则引擎优化生产流程,减少人工干预,提高生产效率。

-

服务层:提供RESTful API接口,实现与ERP、CRM等外部系统的无缝集成,促进数据流通和信息共享。例如,可以通过API将生产数据实时同步到ERP系统中,实现财务和业务的一体化。

-

数据访问层:采用分布式数据库和缓存技术,确保数据的高可用性和一致性。同时,设计合理的数据访问接口,方便上层应用进行数据查询和操作。

-

-

数据架构规划

-

主数据统一规划与部署:主数据,尤其是物料主数据的统一规划与部署是关键。需要建立统一的数据标准和规范,确保物料信息的准确性和一致性。通过数据清洗和整合,消除数据冗余和错误,实现物料主数据的统一管理。

-

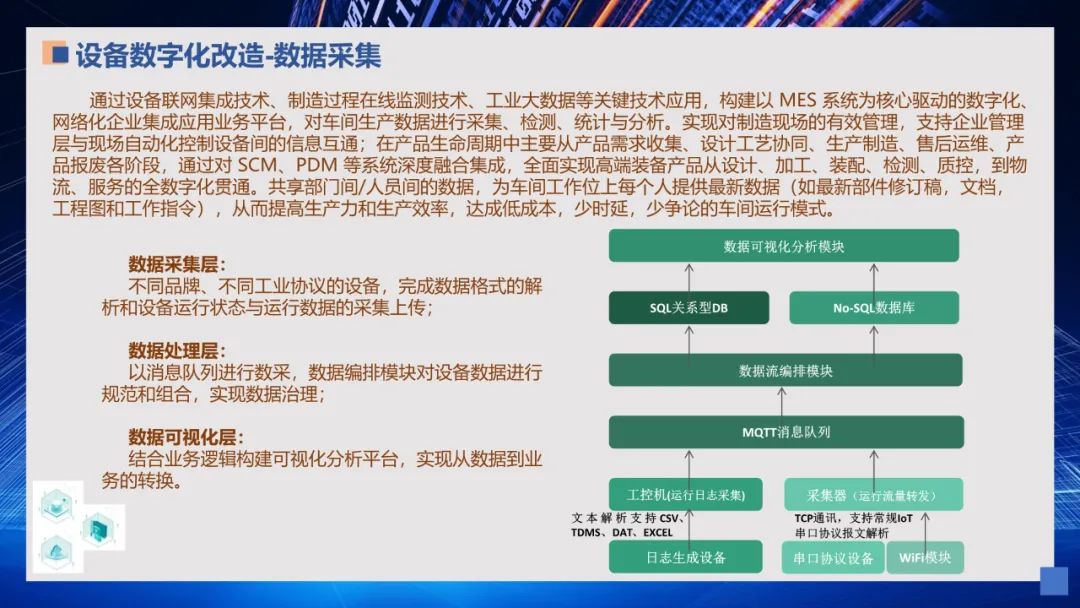

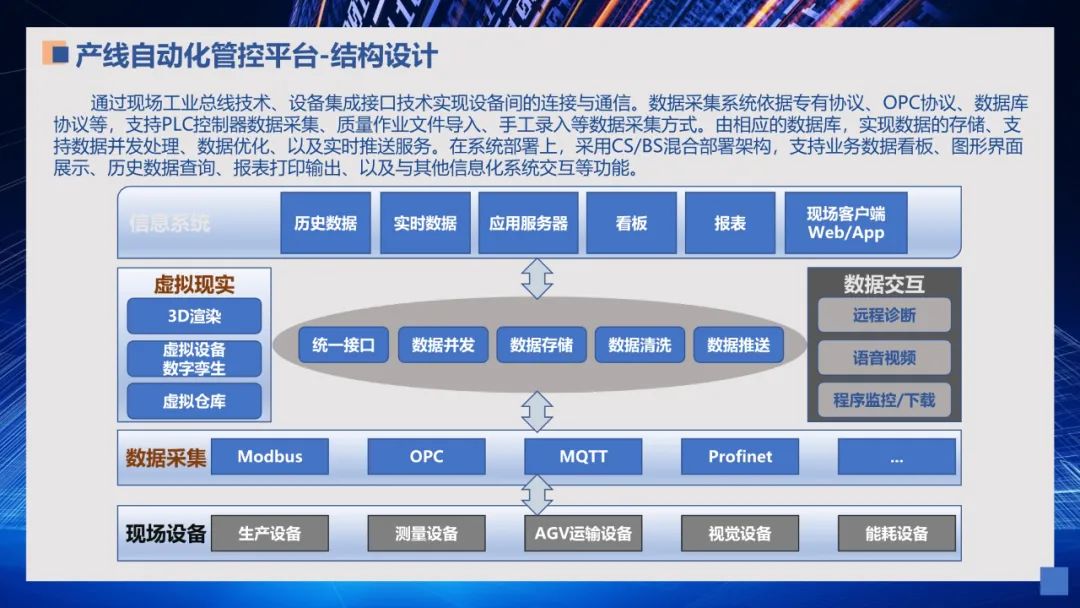

数据采集:通过工业物联网(IIoT)技术,实时采集生产设备、传感器、执行器等的数据,包括设备状态、生产进度、质量指标等。采用MQTT等轻量级协议,确保数据的实时性和准确性。

-

数据处理:利用流处理技术对数据进行实时清洗、转换和聚合,提供实时的数据分析和监控。例如,可以对生产数据进行实时统计和分析,生成生产报表和预警信息。

-

数据存储:根据数据类型和访问需求,选择合适的存储方案,如关系型数据库存储结构化数据,非关系型数据库存储半结构化数据,数据仓库用于大数据分析和挖掘。

-

数据分析与可视化:利用大数据分析和机器学习技术,对数据进行深入挖掘和模式识别,提供可视化的数据报告和预警机制。例如,可以通过数据分析发现生产过程中的瓶颈环节,提出优化建议。

-

-

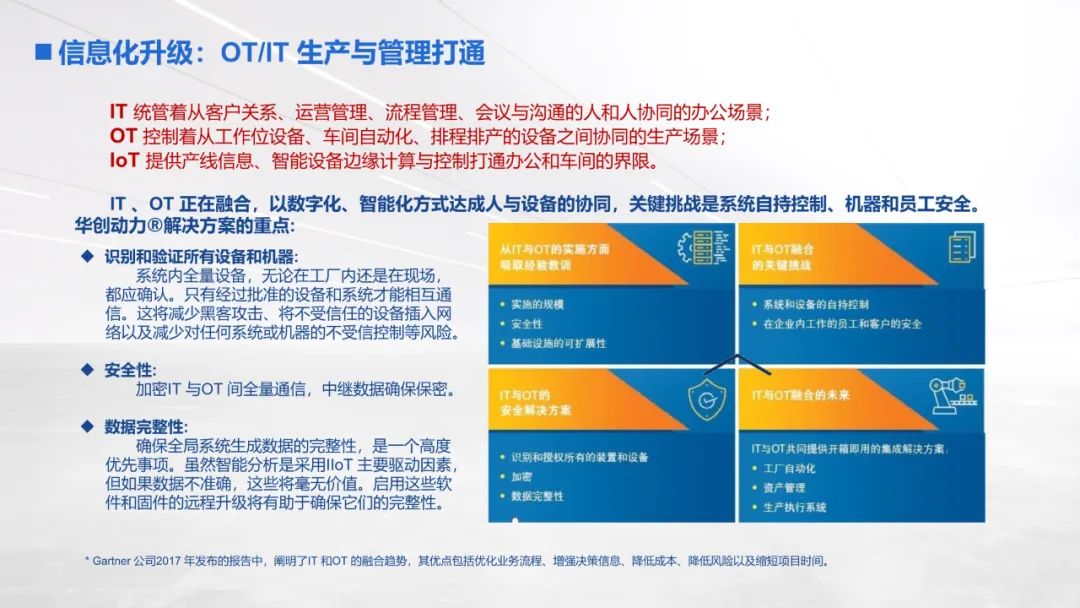

技术架构规划

-

前端技术:采用React或Vue等现代前端框架,构建响应式用户界面,提供良好的用户体验。同时,利用Webpack等打包工具优化前端性能。

-

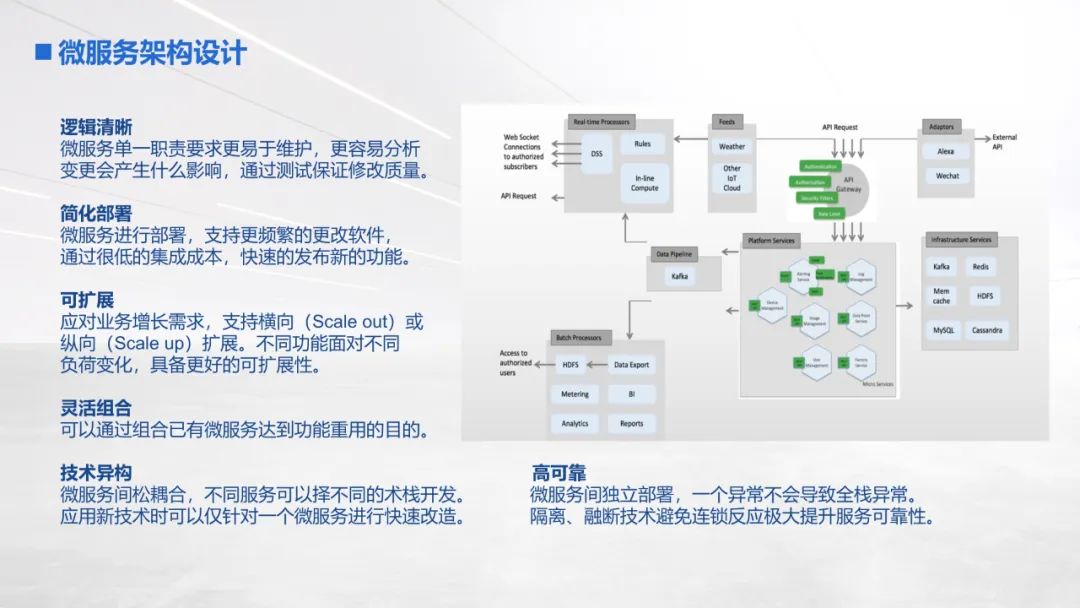

后端技术:使用Spring Boot或Django等后端框架,实现业务逻辑和服务层。采用微服务架构,提高系统的可扩展性和可维护性。

-

数据库技术:根据数据特性和需求,选择MySQL、MongoDB等合适的数据库技术。采用分库分表、读写分离等策略提高数据库性能。

-

云计算与边缘计算:利用AWS、Azure等云服务平台,实现资源的弹性扩展和高效利用。同时,结合边缘计算技术,对实时数据进行预处理和缓存,减轻云端负担。

-

安全与合规:实施数据加密、访问控制、审计日志等安全措施,确保系统的安全性和合规性。例如,采用HTTPS协议进行数据传输加密,使用OAuth2.0进行身份认证和授权。

-

四、项目规划

-

需求分析与设计阶段

-

与各业务部门进行深入沟通,明确数字化工厂建设的具体需求和目标。例如,了解生产部门对生产效率、质量控制等方面的需求,以及物料管理部门对物料主数据统一规划与部署的需求。

-

制定详细的设计文档,包括系统架构图、数据流图、接口设计等。确保设计方案的可行性和可扩展性,特别关注物料主数据的统一规划与部署方案。

-

-

开发与测试阶段

-

按照设计文档进行系统的开发与实现。采用敏捷开发方法,迭代开发并交付功能模块。特别关注物料主数据管理的开发,确保数据标准和规范的实施。

-

进行单元测试、集成测试和系统测试,确保系统的稳定性和可靠性。例如,对关键功能进行压力测试,确保在高并发场景下系统的正常运行。同时,对物料主数据进行全面的测试,确保数据的准确性和一致性。

-

-

部署与上线阶段

-

在生产环境中部署系统,进行性能测试和调优。确保系统在生产环境中的稳定性和性能表现。

-

正式上线系统,并提供用户培训和支持。编写用户手册和操作指南,帮助用户快速上手并使用系统。特别关注物料管理部门的使用培训,确保他们能够熟练使用物料主数据管理功能。

-

-

维护与优化阶段

-

定期对系统进行维护和更新,确保系统的持续运行和安全性。例如,定期更新系统补丁和升级数据库版本。同时,对物料主数据进行定期的维护和更新,确保数据的时效性和准确性。

-

根据用户反馈和业务需求,对系统进行优化和升级。例如,根据用户反馈添加新的功能模块或优化现有功能的操作流程。特别关注物料管理部门的需求和反馈,不断优化物料主数据管理功能。

-

五、实现目标

-

生产效率提升:通过自动化和智能化手段,如生产排程优化、设备自动化控制等,提高生产线的运行效率至少20%,降低人工干预成本。

-

质量控制优化:实现生产过程的实时监控和数据分析,及时发现并解决质量问题,将产品合格率提升至99%以上。

-

供应链协同加强:通过数字化手段实现供应链上下游企业的信息共享和协同工作,将供应链响应速度提升50%,降低库存周转率。

-

决策支持智能化:利用大数据分析和机器学习技术,为管理层提供准确的决策支持信息,如市场预测、生产优化建议等,助力企业战略规划。

-

物料主数据统一管理与部署:实现物料主数据的统一规划与部署,确保物料信息的准确性和一致性,提高物料管理效率,降低因数据错误或冗余导致的成本浪费。

六、成果评估

-

生产效率评估:通过对比实施前后的生产数据(如生产周期、设备利用率等),评估生产效率的提升幅度是否达到预期目标。

-

质量控制评估:分析实施后的产品合格率、客户投诉率等指标的变化情况,评估质量控制效果是否显著。

-

供应链协同评估:通过对比实施前后的供应链响应速度、库存周转率等指标的变化情况,评估供应链协同的改善情况。

-

投资回报率评估:计算项目的总投资和预期收益(如生产效率提升带来的成本节约、质量控制优化带来的收益等),评估项目的投资回报率是否合理。

-

用户满意度调查:通过用户反馈和满意度调查表收集用户对系统的评价和建议,评估系统的易用性和用户接受度是否达到预期目标。特别关注物料管理部门对物料主数据管理功能的满意度。

-

物料主数据统一管理与部署成果评估:通过对比实施前后的物料管理效率、数据错误率、数据冗余度等指标,评估物料主数据统一管理与部署的成果是否显著。

七、风险评估与应对措施

-

风险评估

-

分析项目实施过程中可能遇到的风险,如主数据治理难度、技术难度、资金压力、人员配合等。

-

-

应对措施

-

针对每项风险制定具体的应对措施,确保项目顺利实施。

-

八、总结与展望

通过本数字化工厂智能制造解决方案的实施,企业有望实现生产效率的显著提升、质量控制的优化、供应链协同的加强以及决策支持的智能化。同时,通过物料主数据的统一规划与部署,将进一步提高物料管理效率,实现研产供销数据标准化与一致性,提高协同效率和核算准确率,降低因数据问题导致的成本浪费。这将为企业带来显著的经济效益和市场竞争力提升。展望未来,随着技术的不断发展和市场需求的变化,本解决方案将持续优化和升级,以适应企业未来的发展需求。

以下PPT分享:

往期回顾>>

767

767

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?