电流检测是电子系统安全、高效、智能运行的基础,其应用广泛覆盖消费电子、工业控制、能源管理等领域。设计时需权衡技术方案与成本,确保满足具体场景需求。下面先介绍一下电流检测再电路中的重要作用。

一、电流检测主要作用可归纳为以下几个方面:

1. 过流保护与安全监控

-

防止元件损坏:实时监测电流可防止因短路、过载或设备故障导致的电流异常升高,从而保护电阻、晶体管、集成电路等元件免遭烧毁。

-

触发保护机制:例如在电源管理芯片或电机驱动电路中,电流检测可触发熔断器、断路器等,或通过软件控制降低功率输出。

2. 能源管理与效率优化

-

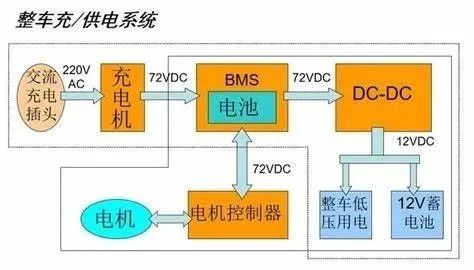

电池电量监测:在移动设备或电动汽车中,通过检测充放电电流估算剩余电量(库仑计),优化电池使用效率。

-

功耗分析:帮助识别高耗能模块,支持动态调整设备工作状态(如CPU降频)以延长续航。

3. 闭环反馈控制

-

电源稳压:开关电源(SMPS)通过电流模式控制调整开关频率或占空比,确保输出电压稳定。

-

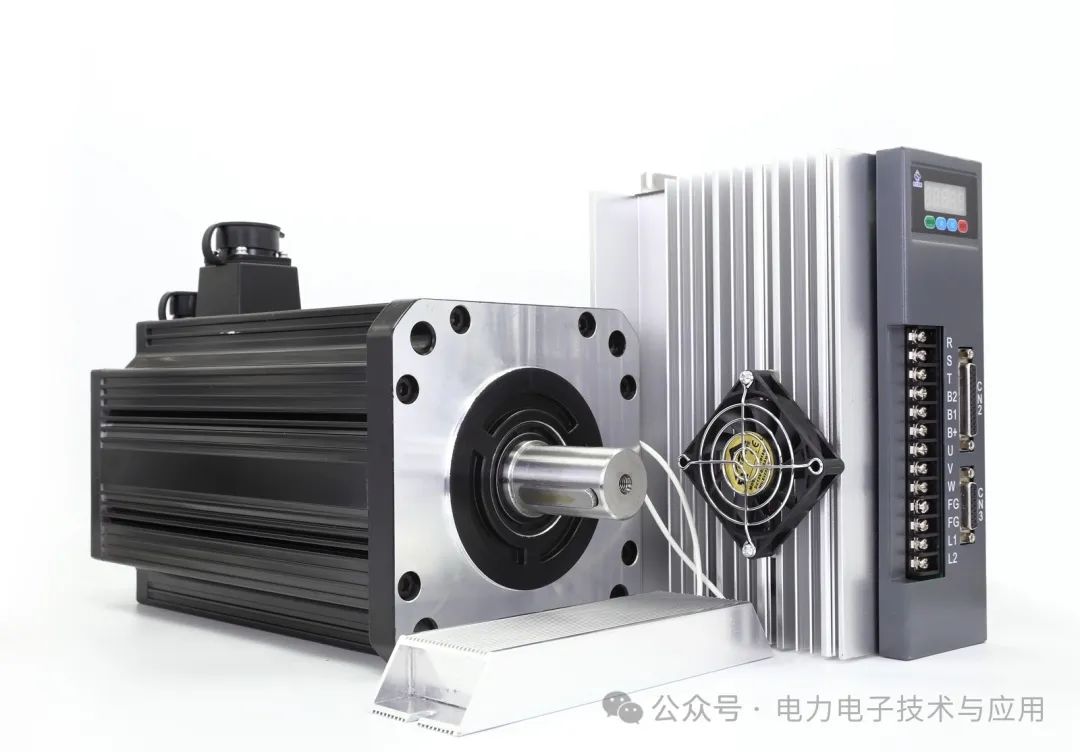

电机驱动:在无刷电机或步进电机中,实时电流反馈用于精确控制换相和扭矩,提升性能与效率。

4. 故障诊断与系统维护

-

异常检测:电流突变可指示断路(电流骤降)或短路(电流激增),辅助定位工业设备或电路板中的故障点。

-

预测性维护:长期监测电流趋势可预测元件老化,避免意外停机。

5. 电能计量与合规性

-

智能电表:精确测量电流以计算用电量,满足能源计费需求。

-

能效标准:符合法规要求(如能源之星),确保设备在待机或运行时的能耗达标。

实现方式与技术选择

-

分流电阻:成本低,但引入功率损耗,需考虑压降和散热。

-

霍尔效应传感器:非接触式测量,适合高电流或隔离场景,但成本较高。

-

电流互感器:用于交流系统,提供电气隔离。

-

集成芯片:如电流检测放大器(CSA),简化设计并提升精度。

设计考量

-

精度与速度:过流保护需快速响应(纳秒级),电量监测则需高精度(如0.1%误差)。

-

隔离需求:高压系统需采用隔离技术(如光耦或磁隔离)保障安全。

-

位置选择:检测点影响数据用途,如总电流监控或特定模块分析。

二、硬件工程师选型关键参数

1.电流类型与量程

-

-

根据被测电流类型(直流、交流、脉冲等)选择传感器,例如闭环传感器适合高频动态场景(响应时间≤1μs)

-

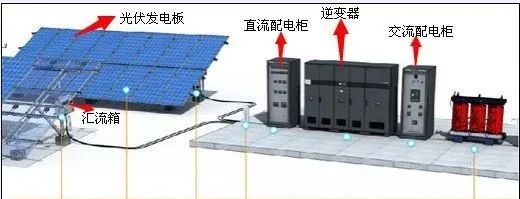

量程需覆盖被测电流峰值,避免过载。例如,光伏逆变器控制端推荐闭环传感器),而汇流监测可选开环传感器(如CC6920)。

-

2.精度与线性度

-

-

开环传感器精度一般为1级,闭环可达0.5级,线性度优于0.2%。

-

高精度场景(如电机控制)优先选择闭环或差分霍尔技术(如芯进电子CC6937系列)。

-

3.温度范围与稳定性

-

-

工业级:-40°C~+125°C;汽车级:-40°C~+150°C。

-

注意温漂影响,如芯进CC6924内置数字温度补偿,磁滞近乎零。

-

4.隔离耐压与安全性

-

-

隔离电压需匹配系统需求,如光伏逆变器推荐3.75kVRMS及以上。

-

导电路径电阻需低(如1mΩ),减少系统功耗和发热.

-

5.响应速度与带宽

-

-

闭环传感器响应时间≤1μs,带宽可达120kHz,适合高频动态控制。

-

开环传感器带宽较低(≤100kHz),适用于稳态监测。

-

6.供电与封装

-

-

供电电压:常见5V或3.3V,需匹配系统电源(如芯进CC6910支持4.5~5.5V)。

-

封装尺寸:SOP8/SOP16W等紧凑封装适合高密度PCB设计。

-

7.安装与环境适应性

-

-

开口式传感器适合铜排安装,闭口式需导线穿芯。

-

避免与动力线并行布线,使用屏蔽线降低干扰。

-

三、不同电流等级电流检测的方式及器件选择方法

0-1A ,在电子系统中,检测0~1安培的电流范围是常见需求,尤其在低功耗设备、精密控制或小型化应用中。以下是需要检测该电流范围的典型硬件场景及具体应用:

1. 电池管理系统(BMS)

-

应用场景:

-

智能手机、可穿戴设备、无人机等小型电池供电设备。

-

锂电池/镍氢电池的充放电电流监测,防止过充或过放。

-

-

检测原因:

需要精确测量微小电流(如 mA级待机电流)以估算电池剩余容量(库仑计)并确保安全。

2. 物联网(IoT)设备

-

应用场景:

-

无线传感器节点、智能家居模块(如温湿度传感器)。

-

-

检测原因:

低功耗设计下,需实时监测工作电流(例如 0.1~0.5A)以优化能耗,延长电池寿命。

3. 医疗电子设备

-

应用场景:

-

便携式血糖仪、心脏监护仪、植入式医疗设备。

-

-

检测原因:

安全性和精度要求高,需检测微小电流(如 μA~mA级生物电信号)以避免对人体造成风险。

4. 电机驱动控制(小功率)

-

应用场景:

-

小型直流电机(如玩具电机)、微型步进电机(3D打印机喷嘴风扇)。

-

-

检测原因:

实时反馈电流以控制扭矩或转速,防止电机堵转(电流突增至 0.5~1A)。

5. LED照明系统

-

应用场景:

-

LED灯条、背光驱动电路(手机/电视屏幕)。

-

-

检测原因:

恒流驱动需检测 0.01~0.5A 电流,确保亮度稳定并防止LED过流烧毁。

6. 电源管理芯片(PMIC)

-

应用场景:

-

手机/平板电脑的电源管理、DC-DC转换器。

-

-

检测原因:

通过检测 0.1~1A 负载电流实现动态电压调节(DVS)或过流保护(OCP)。

7. 精密仪器与测试设备

-

应用场景:

-

数字万用表、实验室电源、电子负载仪。

-

-

检测原因:

高精度测量 μA~1A 范围的电流,用于校准或分析电路性能。

8. 可穿戴设备

-

应用场景:

-

智能手表、健康监测手环。

-

-

检测原因:

监测充电电流(例如 0.5A USB充电)及设备运行功耗,优化续航时间。

9. USB接口与充电电路

-

应用场景:

-

USB-PD快充协议控制器、移动电源。

-

-

检测原因:

检测 0.5~1A 输出电流以匹配设备充电需求(如5V/1A标准充电模式)。

10. 工业传感器与自动化模块

-

应用场景:

-

4-20mA信号回路、PLC输入模块。

-

-

检测原因:

将传感器信号(如压力、温度)转换为电流值(通常 0~20mA),需精确检测微小电流变化。

关键技术选择

检测 0~1A 电流时,需根据场景选择合适方案:

-

分流电阻(Shunt Resistor):

-

低成本、高精度,适合 mA级检测(如电池电量计)。

-

需选用低阻值(如 10mΩ)以减少功率损耗。

-

-

霍尔效应传感器:

-

非接触式,适合隔离测量(如电机驱动)。

-

-

集成电流检测放大器(CSA):

-

简化设计,支持高精度(如TI的INA系列)。

-

设计注意事项

-

精度要求:医疗/测试设备需误差 <1%,普通消费类可放宽至5%。

-

噪声抑制:小电流易受干扰,需滤波或差分测量。

0-50A,在电子与电力系统中,检测 1~50安培 的电流范围是中等功率应用的核心需求,通常涉及高能效转换、动力控制和大功率设备保护。以下是需要检测该电流范围的典型硬件场景及具体应用:

1. 工业电机与驱动器

-

应用场景:

-

三相交流电机(如传送带、泵机)、伺服电机、变频器控制。

-

工业机器人关节驱动、自动化产线设备。

-

-

检测原因:

-

实时监测电流(10~50A)以控制扭矩和转速,防止过载或堵转损坏电机。

-

通过电流反馈实现闭环控制,提升能效和运动精度。

-

-

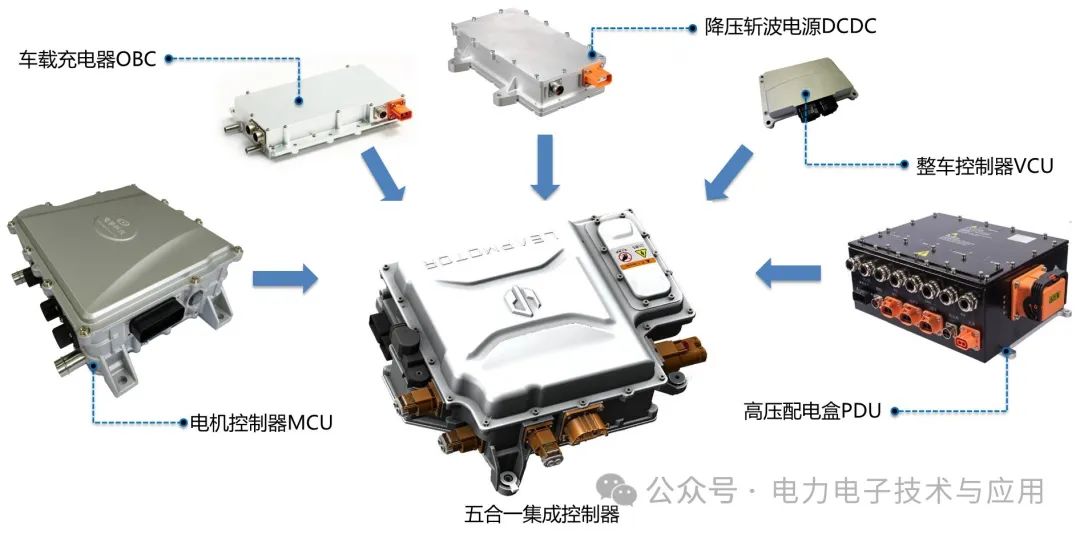

2. 电动汽车与充电系统

-

应用场景:

-

电机控制器(如永磁同步电机驱动)、车载充电机(OBC)、DC-DC转换器。

-

动力电池充放电管理(20~50A 充放电电流)。

-

-

检测原因:

-

保护电池组免受过充/过放,延长寿命;

-

实时调节电机输出功率,确保驾驶安全与能效。

-

3. 大功率电源系统

-

应用场景:

-

服务器电源(如48V数据中心电源)、工业开关电源(SMPS)。

-

不间断电源(UPS)、太阳能逆变器(MPPT控制)。

-

-

检测原因:

-

检测负载电流(10~30A)以实现动态稳压和过流保护;

-

优化太阳能板的功率点跟踪(MPPT),提升能源转换效率。

-

4. 电动工具与家电

-

应用场景:

-

电钻、角磨机、电锯等高功率电动工具。

-

家用空调压缩机、微波炉磁控管驱动电路。

-

-

检测原因:

-

监测电机电流(5~20A)防止堵转或过热;

-

触发电子保险机制,避免电路烧毁。

-

5. 焊接设备

-

应用场景:

-

电弧焊机、电阻焊机、逆变焊机。

-

-

检测原因:

-

精确控制焊接电流(20~50A)以保证焊接质量;

-

检测异常电流波动,防止设备损坏。

-

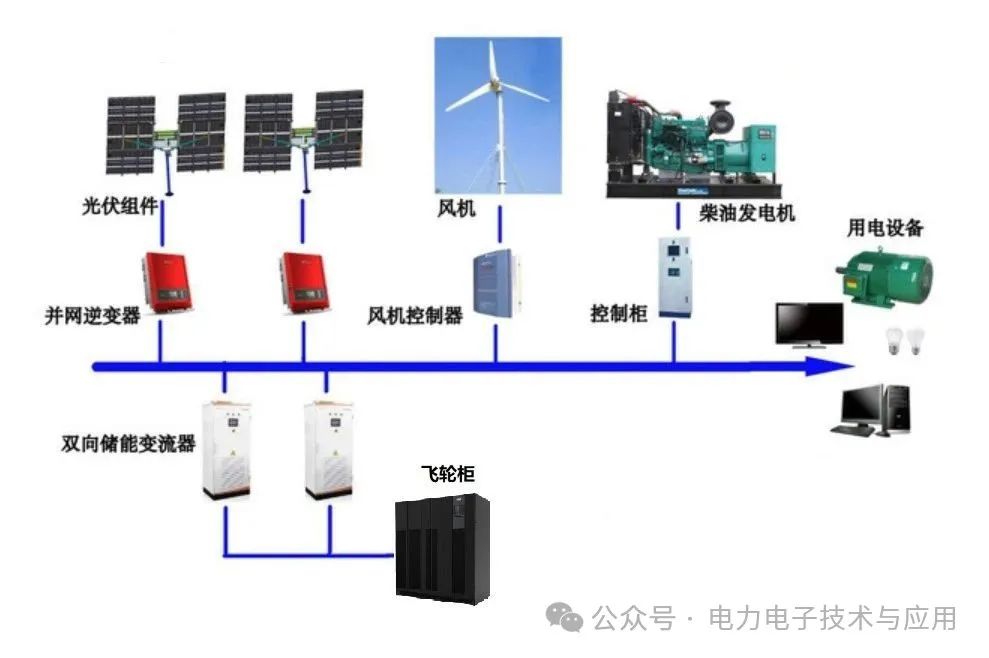

6. 可再生能源系统

-

应用场景:

-

风力发电机变流器、光伏系统汇流箱。

-

-

检测原因:

-

监测发电单元输出电流(10~30A)以优化能量收集;

-

检测接地故障或短路,保障系统安全。

-

7. 电力电子设备

-

应用场景:

-

变频器、逆变器、DC-AC转换模块。

-

-

检测原因:

-

实时反馈电流(10~50A)实现高频开关控制(如PWM调制);

-

防止IGBT/MOSFET等功率器件过流击穿。

-

8. 轨道交通与船舶

-

应用场景:

-

列车牵引变流器、船舶推进电机控制系统。

-

-

检测原因:

-

监测动力系统电流(30~50A)以调节输出功率;

-

故障诊断(如绝缘失效或短路)。

-

9. 电池储能系统(BESS)

-

应用场景:

-

电网级储能电池组、家庭储能系统。

-

-

检测原因:

-

控制充放电电流(20~50A)以平衡电池健康状态;

-

防止热失控(如锂离子电池过流引发火灾)。

-

10. 实验室与测试设备

-

应用场景:

-

大功率电子负载、可编程电源(如100V/50A输出)。

-

-

检测原因:

-

精确测量电流(1~50A)以验证设备性能;

-

模拟真实负载条件,进行可靠性测试。

-

关键技术选择

检测 0~50A 电流时,需根据场景选择方案:

分流电阻(Shunt Resistor):

-

-

低成本,适合 1~20A,需注意散热(如75mV分流器在20A时功耗1.5W)。

-

霍尔效应传感器:

-

-

非接触式,适合高隔离需求(如变频器中的 30~50A 检测)。

-

电流互感器(CT):

-

-

仅适用于交流系统,常见于电网或工业配电(如 50A AC 检测)

-

磁阻传感器(TMR/AMR):

-

-

高精度、低温漂,适合电动汽车等高动态场景。

-

设计注意事项

-

散热设计:分流电阻在50A时可能产生显著热量(如1mΩ电阻发热2.5W),需加强散热或采用四线制测量。

-

电磁干扰(EMI):高电流路径易引入噪声,需优化PCB布局(如Kelvin连接)。

-

隔离需求:高压系统(如光伏逆变器)需采用隔离放大器或光耦实现安全测量。

-

响应速度:电机驱动等场景需μs级响应,避免控制延迟导致系统不稳定。

通过合理选择检测方案,可在中高电流范围内实现精准监控与高效控制,满足工业、交通、能源等领域的严苛需求。

可以检测0-50A电流的霍尔电流传感器介绍:

CC6937 是一款国产自主可控ZZKK高性能霍尔效应电流传感器, 能够更有效的测量直流或交流电流, 并具有精度高、 线性度和温度稳定性好等优点, 广泛应用于工业、 消费类及通信类设备。

内部固有绝缘在原边与副边电路之间提供了3750VRMS 绝缘耐压。 传感器采用线性霍尔传感器温度补偿技术, 具有较高的温度稳定特性。

测量范围宽, 5A,10A,20A,25A,30A,40A,50A,60A 多种量程可选。集成的差分共模抑制电路可以让芯片输出不受外部干扰磁信号影响;

芯片工作温度范围为-40 至+125°C, 符合 RoHS 相关规定要求。

50-400A,在电力电子、工业设备及高功率系统中,检测 50~400安培 的电流范围是应对大功率负载、能源分配和安全保护的关键需求。以下是需要检测该电流范围的典型硬件场景及具体应用:

1. 工业电焊机与熔炼设备

-

应用场景:

-

电弧焊机(如 200~400A 焊接电流)、感应加热炉、金属熔炼设备。

-

-

检测原因:

-

精确控制焊接电流以确保焊缝质量;

-

监测熔炼炉电流防止过载损坏线圈或电源。

-

2. 电动汽车动力系统

-

应用场景:

-

电机控制器(如 300~400A 峰值电流)、动力电池组充放电管理。

-

-

检测原因:

-

实时监控电机输出电流以优化扭矩和效率;

-

防止电池过流引发热失控(如锂离子电池 50~100A 持续充放电)。

-

-

3. 数据中心与工业配电

-

应用场景:

-

高压直流(HVDC)供电系统(如48V/400A机柜)、大功率断路器。

-

-

检测原因:

-

监测服务器机架电流(50~200A)以分配负载并防止过载;

-

配合智能配电单元(PDU)实现能耗优化。

-

4. 可再生能源发电系统

-

应用场景:

-

光伏电站汇流箱(100~300A 直流电流)、风力发电机变流器。

-

-

检测原因:

-

优化MPPT(最大功率点跟踪)效率;

-

检测接地故障或电弧,避免火灾风险。

-

5. 轨道交通与船舶电力系统

-

应用场景:

-

列车牵引变流器(如 200~400A 驱动电流)、船舶推进电机。

-

-

检测原因:

-

实时调节牵引电机功率以适应运行工况;

-

监测电网电流防止短路或绝缘失效。

-

6. 大功率工业电机

-

应用场景:

-

轧钢机、矿山机械、压缩机(100~400A 三相交流电机)。

-

-

检测原因:

-

闭环控制电机转矩和转速;

-

过载保护,避免机械结构损坏。

-

7. 储能系统与电网调频

-

应用场景:

-

电网级储能电池(100~400A 充放电电流)、飞轮储能系统。

-

-

检测原因:

-

平衡电网峰谷负荷,防止电池过流导致寿命衰减;

-

快速响应电网频率波动(毫秒级电流调节)。

-

-

8. 电力传输与配电设备

-

应用场景:

-

高压断路器、变压器保护装置、母线电流监测。

-

-

检测原因:

-

检测短路电流(如 10kA瞬时峰值)并触发保护动作;

-

监测电网稳定性,防止区域性停电。

-

9. 大型UPS与备用电源

-

应用场景:

-

数据中心不间断电源(UPS)、医院备用发电机系统。

-

-

检测原因:

-

实时监控负载电流(100~400A)以保障供电连续性;

-

切换电源时防止电流冲击损坏设备。

-

10. 特种设备与实验室测试

-

应用场景:

-

电磁弹射装置、粒子加速器电源、高能激光器驱动电路。

-

-

检测原因:

-

精确控制脉冲电流(如 400A瞬时脉冲)以实现能量精准释放;

-

防止电流异常导致设备损毁。

-

关键技术选择

检测 50~400A 电流时,需根据场景选择方案:

-

霍尔效应传感器(闭环型):

-

非接触、高精度(±1%),适合动态范围大的场景(如电动汽车 0~400A 检测)。

-

-

罗氏线圈(Rogowski Coil):

-

柔性设计,适合测量高频或非正弦电流(如电弧焊机)。

-

-

分流电阻(定制设计):

-

需极低阻值(如 50μΩ)以减少损耗,配合铜排散热(如UPS系统)。

-

-

电流互感器(CT):

-

仅限交流系统,常见于电网配电(如 400A AC 母线检测)。

-

设计注意事项

-

热管理:分流电阻在400A时可能产生 I²R = 400²×0.00005 = 8W 损耗,需强制散热或采用分布式测量。

-

电磁兼容性(EMC):高电流路径需远离敏感信号线,采用屏蔽或差分走线。

-

隔离与安全:高压系统(如光伏电站)需采用光纤隔离或磁隔离技术。

-

动态响应:脉冲电流检测需传感器带宽 >1MHz(如激光器驱动)。

-

校准与线性度:高电流传感器需定期校准(如霍尔传感器温漂补偿)。

通过合理选择检测方案,可在超高电流范围内实现精准监控、安全保护与能效优化,满足工业、能源、交通等领域对高功率系统的严苛要求。

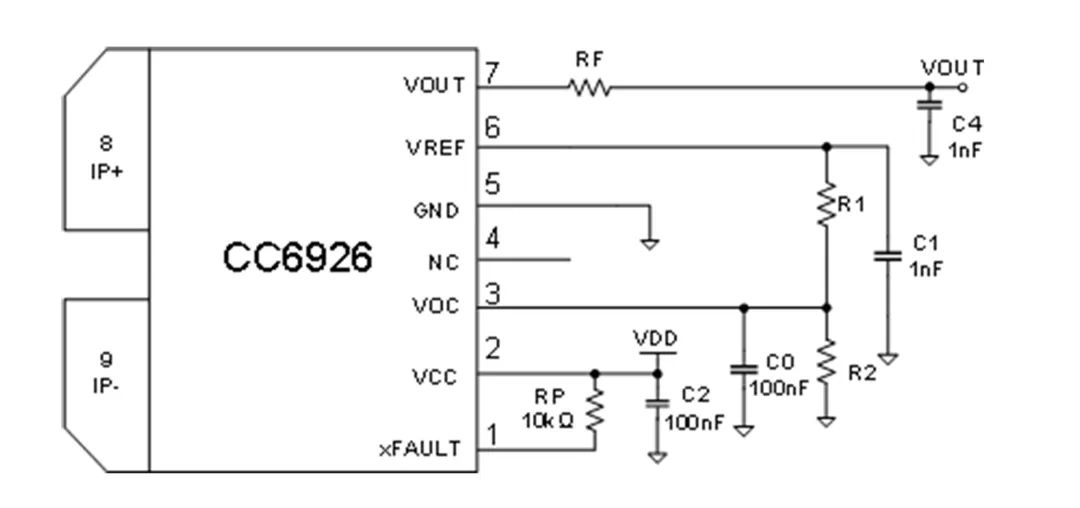

能够检测50-400A电流的霍尔电流传感器推荐:

CC6926 是一款高性能霍尔效应电流传感器, 能够更有效的测量直流或交流电流, 并具有精度高、 线性度和温度稳定性好的优点, 广泛应用于工业、 消费类及通信类设备。具有峰值400A量测能力,高达5KV隔离耐压,750V加强隔离工作电压,超低阻抗铜排,设置过流检测保护报警功能。

应用场景:

汽车领域:直流充电桩、充电枪、PDU、BMS等

光伏领域:组串式逆变器,微型逆变器,储能逆变等

工业自动化:工业变频器,通信电源等

200-1500A, 在超高功率系统中,检测 200~1500安培 的电流范围是应对极端能源需求、工业重型设备及电力基础设施的核心技术挑战。以下是需要检测该电流范围的典型硬件场景及具体应用:

1. 重工业冶金与熔炼设备

-

应用场景:

-

电弧炉(500~1500A 熔炼电流)、电解铝/铜冶炼槽(1000A+ 直流)。

-

-

检测原因:

-

精确控制熔炼温度与化学反应速率;

-

防止电流过载导致电极烧毁或熔池失控。

-

2. 超大规模电力传输与变电站

-

应用场景:

-

高压直流输电(HVDC)母线(1000~1500A)、变压器保护系统。

-

-

检测原因:

-

实时监测电网主干电流以平衡负载;

-

检测短路故障(如雷击引发的 10kA+ 瞬时电流)并触发断路器动作。

-

-

3. 船舶与潜艇推进系统

-

应用场景:

-

核动力/电力推进电机(500~1200A 驱动电流)、舰船直流配电网络。

-

-

检测原因:

-

调节推进功率以适应航行工况;

-

防止绝缘失效引发海水渗透短路。

-

4. 轨道交通牵引与供电

-

应用场景:

-

高铁/地铁牵引变流器(800~1500A 三相交流)、第三轨供电系统。

-

-

检测原因:

-

动态调节列车加速/制动电流;

-

监测接触网电流波动,防止电弧放电。

-

5. 新能源超级充电设施

-

应用场景:

-

电动汽车超充桩(200~600A 直流快充)、氢燃料电池堆测试平台。

-

-

检测原因:

-

确保电池在 800V高压+500A 下的安全充电(如特斯拉V4超充);

-

防止热失控引发火灾(需μs级过流保护)。

-

-

6. 核聚变与粒子加速器

-

应用场景:

-

托卡马克装置等离子体线圈(1000~1500A 脉冲电流)、大型强子对撞机电源。

-

-

检测原因:

-

精确控制磁场强度以约束高温等离子体;

-

检测微秒级电流脉冲的波形稳定性。

-

7. 航空航天电力系统

-

应用场景:

-

全电飞机推进电机(400~800A)、卫星电源总线(高压大电流配电)。

-

-

检测原因:

-

极端环境下的电流可靠性监测(如真空、辐射);

-

防止配电总线过载导致系统宕机。

-

8. 工业激光与电弧加工

-

应用场景:

-

万瓦级光纤激光切割机(200~500A 驱动电流)、等离子切割机。

-

-

检测原因:

-

稳定激光功率输出,确保切割精度;

-

检测电弧异常熄灭(如金属加工中断弧保护)。

-

9. 能源存储与电网调峰

-

应用场景:

-

电网级液流电池储能系统(500~1000A 充放电)、超级电容储能阵列。

-

-

检测原因:

-

快速响应电网调频需求(秒级电流调控);

-

防止电池堆局部过流引发热失控。

-

10. 重型机械与矿山设备

-

应用场景:

-

矿用电动轮卡车(800~1200A 驱动电机)、盾构机液压电力系统。

-

-

检测原因:

-

实时反馈负载电流以优化机械效率;

-

防止矿山潮湿环境下电缆漏电引发爆炸。

-

关键技术选择

检测 200~1500A 电流需采用非接触或低损耗方案:

-

闭环霍尔效应传感器:

-

高精度(±0.5%)、宽温范围(-40~150℃),适合电动汽车/船舶的 **0~1500A** 动态检测。

-

线性霍尔加磁环方案

-

可以非接触式检测大电流。

-

-

罗氏线圈(Rogowski Coil):

-

无磁饱和风险,可测高频瞬态电流(如核聚变装置的 μs级脉冲)。

-

-

磁通门传感器:

-

超高精度(±0.1%),用于实验室或核设施极端场景。

-

-

分流器+水冷系统:

-

定制超低阻值分流电阻(如 10μΩ),配合液冷散热(电解铝厂的 1000A+ 直流检测)。

-

设计挑战与解决方案

-

散热管理:

-

1500A下分流器损耗:I²R = 1500²×0.00001 = 22.5W,需强制液冷或分布式温度监控。

-

-

电磁干扰(EMI):

-

采用同轴屏蔽电缆、数字滤波(如FIR滤波器)抑制高频噪声。

-

-

高压隔离:

-

光纤传输信号(如光伏逆变器的 1500V DC + 1000A 系统)。

-

-

机械强度:

-

大电流母线需强化结构(如铜排截面积 > 300mm²),防止电磁力振动导致接触不良。

-

-

校准与维护:

-

定期原位校准(如核电站使用标准电流注入法),避免传感器漂移。

-

200-1500A检测方式推荐

CC6538 片内集成霍尔, 采用 BCD 工艺制程实现霍尔和信号调理 ASIC 电路一体化集成设计。 芯片包含高灵敏度霍尔传感器、 霍尔信号预放大器、 高精度霍尔温度补偿单元、 振荡器、 动态失调消除电路和放大器输出模块。通过外部加聚磁环的方式,可以应用到检测200-1500A的大电流。

应用

-

车规级电流传感器模块

-

齿轮传感器

-

位移测量

1500A以上,在 1500安培以上的电流检测领域,技术挑战和应用需求主要集中在极端工业、能源基础设施及前沿科研领域。这些场景对检测技术的精度、可靠性和抗干扰能力提出了近乎苛刻的要求。以下是相关硬件场景、技术方案及挑战的深度解析:

一、典型应用场景

1. 重工业冶金与电解

-

电解铝/铜厂:

-

单槽直流电流可达 300~500kA(如500kA电解槽)。

-

检测需求:通过多点磁场测量间接推算电流,避免直接接触高温腐蚀性环境。

-

-

电弧炉炼钢:

-

三相交流电流峰值达 100~200kA。

-

检测需求:实时监测电弧稳定性,防止电流波动导致炉衬烧穿。

-

2. 核聚变与高能物理装置

-

托卡马克装置(如ITER):

-

超导线圈脉冲电流 68kA(稳态运行),瞬态电流达 MA(兆安)级。

-

检测需求:低温环境下(液氦温区)的高精度电流反馈,控制等离子体磁场约束。

-

-

粒子加速器电源:

-

磁铁电源电流 10~100kA(如欧洲核子研究中心LHC)。

-

检测需求:μs级动态响应,确保磁场同步精度。

-

3. 超高压直流输电(UHVDC)

-

特高压换流站:

-

传输电流 3~12kA(电压等级±800kV~±1100kV)。

-

检测需求:隔离测量直流电流,监测接地极电流分布防止土壤电解腐蚀。

-

4. 超大规模储能与电网

-

电网级液流电池/钠硫电池:

-

充放电电流 10~50kA(短时脉冲)。

-

检测需求:多层级电流监控,防止电池堆局部过热。

-

5. 超高速交通与电磁推进

-

磁悬浮列车(如上海磁浮):

-

直线电机驱动电流 10~50kA(瞬态)。

-

检测需求:高速动态电流跟踪(kHz级带宽),抑制电磁噪声干扰。

-

-

电磁弹射器(航母):

-

脉冲电流峰值 MA级,持续毫秒级。

-

检测需求:超高带宽(>1MHz)捕捉瞬态波形,确保弹射能量精准控制。

-

二、核心技术方案

1. 非接触式磁场测量技术

-

分布式霍尔传感器阵列:

-

在电解槽周围部署数百个霍尔探头,通过磁场反演算法计算总电流(精度±0.5%)。

-

-

超导量子干涉仪(SQUID):

-

用于核聚变装置,检测极微弱磁场变化(灵敏度 10⁻¹⁵ T),但需液氦冷却。

-

2. 罗氏线圈(Rogowski Coil)升级方案

-

高温超导罗氏线圈:

-

采用YBCO超导带材,可测 MA级 脉冲电流,带宽达100MHz(如核爆模拟装置)。

-

-

数字积分器优化:

-

解决传统模拟积分器的温漂问题,提升低频响应(如直流叠加脉冲场景)。

-

3. 光纤电流传感器(FOCS)

-

法拉第磁光效应:

-

利用偏振光在磁光晶体中的偏转角度反推电流(如 500kA直流电解槽 检测)。

-

优势:全隔离、抗电磁干扰、耐高温高压。

-

-

布里渊散射分布式传感:

-

通过光纤沿线散射信号监测大范围电流分布(如超长输电电缆)。

-

4. 间接计算与数字孪生

-

多物理场耦合建模:

-

结合电流-磁场-温度仿真,推算不可接触区域的电流(如熔融金属液流电流检测)。

-

-

AI电流预测:

-

基于历史数据训练神经网络,替代部分物理传感器(如电弧炉电流波动预测)。

-

三、极端挑战与创新突破

1. 热管理与材料极限

-

电解槽检测:

-

磁场传感器需耐受 800℃高温+强腐蚀气体,采用陶瓷封装+铂合金探头。

-

-

超导线圈监测:

-

SQUID传感器在 4K低温 下的封装可靠性(防止冷缩破裂)。

-

2. 电磁兼容性(EMC)

-

MA级脉冲场景:

-

采用双层μ-metal屏蔽舱+光纤信号传输,抑制 200dB 以上电磁噪声。

-

-

磁悬浮系统:

-

传感器嵌入抗干扰算法(如自适应滤波),分离驱动磁场与检测信号。

-

3. 动态响应与信号处理

-

电磁弹射器:

-

罗氏线圈+14位ADC采样,实现 5MS/s 采样率,捕捉μs级电流尖峰。

-

-

托卡马克装置:

-

实时反馈控制系统需 10μs级延迟,采用FPGA硬件加速数据处理。

-

4. 校准与标定难题

-

MA级标准源:

-

通过多匝线圈叠加产生基准磁场(如德国PTB的 4.8MA 校准装置)。

-

-

原位校准技术:

-

在电解槽运行中注入已知小电流,动态修正传感器参数(如“在线标定法”)。

-

四、前沿探索与未来趋势

1. 量子电流传感

-

金刚石NV色心传感器:

-

利用量子态对磁场的超高灵敏度,实验室已实现 nT级 分辨率,潜在适用 MA级 间接测量。

-

2. 超导电流传感器

-

约瑟夫森结阵列:

-

基于量子化磁通原理,理论上可实现零漂移检测,但需接近绝对零度的环境。

-

3. 无线无源传感网络

-

磁致伸缩能量收集:

-

传感器从被测磁场中自取能,实现电解槽等封闭场景的长期免维护监测。

-

五、工业级解决方案示例

| 场景 | 技术方案 | 关键指标 |

|---|---|---|

| 500kA电解铝槽 | 光纤电流传感器(FOCS)+ 磁场反演 | 精度±0.2%,耐温1000℃ |

| ITER超导线圈 | 低温霍尔探头+SQUID辅助 | 检测范围0.1~100kA,工作温度4K |

| ±1100kV特高压直流输电 | 全光纤直流CT | 隔离电压1500kV,带宽DC~1kHz |

| 电磁弹射器脉冲电流 | 高温超导罗氏线圈+14位ADC | 带宽100MHz,峰值测量能力2MA |

结语

1500A以上电流检测是跨越材料科学、量子物理和能源工程的交叉领域。从电解槽的腐蚀性环境到聚变装置的极端低温,从μs级脉冲到MA级稳态电流,每一次技术突破都在重新定义“电流感知”的边界。未来,随着超导材料、量子传感和AI融合技术的发展,人类对巨量电流的掌控将迈向更高维度的精准与可靠。

1万+

1万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?