国内大中型化工企业DCS安装率超98%(中小型约70%),典型的应用:1、反应控制:PID回路(如聚合釜温度控制±0.5℃),2、安全联锁:SIL2/SIL3等级(如泄压阀紧急开启响应时间<500ms),3、批次管理:配方下载与阶段切换(误差<±1%) ,企业在使用传统的DCS控制系统时,大多都会存在如下的不足,1、数据利用不足:多数企业仅使用DCS基础功能的40-60%,2、历史数据存储周期短(通常1年),3、移动端访问需第三方开发(额外成本30-50万/项目),4、多装置数据整合困难(某园区5套DCS系统数据互通率仅35%),5、与上层的ERP、MES等系统的不能完全融合(融合的直接成本50~80万之间,业务流程变动再追加费用);

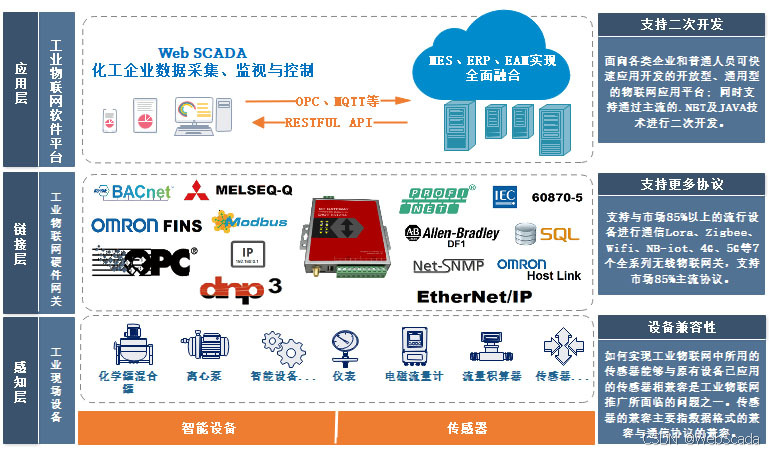

与新一代技术的融合实践 - DCS+WEB SCADA典型架构:

一、WEB SCADA在化工企业的应用分析:

WEB SCADA不仅可以采集反应釜及设备的数据,同时可以将整个工厂的具备采集接口能力的进行全面采集,并实现集中监控,可以将WEB SCADA用做与车间层全设备采集的核心层,再将WEB SCADA采集的数据与上层的管理信息化系统进行融合,未来企业的数据要集成管理、集中处理、集中存放,才有机会与AI及DeepSeek等大数据模型进行对接,分散式的数据采集只会增加企业数字化转型的难度,并且会导致越来越混乱,国际标准工业企业的数字化架构:

1、生产装置实时监控

- 细节应用:在反应釜区域,WEB SCADA实时采集温度(±0.5℃精度)、压力(0-25MPa范围)、液位(雷达液位计数据)、搅拌转速(0-200rpm)等关键参数,通过HTML5可视化界面展示三维动态流程图

- 报警管理:设置多层报警阈值(如一级预警、二级报警、三级联锁),当聚合反应温度超过设定值±2℃时自动触发声光报警并推送至值班工程师手机APP

- 趋势分析:存储长达5年的历史数据,支持多参数叠加趋势分析,帮助工艺工程师优化反应曲线

2. 公用工程系统集成

- 蒸汽系统:监测全厂蒸汽管网压力(0.8-3.5MPa)、温度(180-400℃)、流量(0-50t/h),计算各车间蒸汽能耗指标

- 循环水系统:实时显示冷却水pH值(6.5-8.5)、电导率(≤500μS/cm)、浊度(NTU≤5)等水质参数,预测换热器结垢趋势

- 空压系统:监控压缩空气露点(-40℃至-70℃)、压力(0.6-0.8MPa)、流量波动,自动生成用气峰谷报告

3. 安全环保监控

- 气体检测:集成全厂500+个可燃/有毒气体探测器(H2S≤5ppm、LEL≤10%),实现电子围栏报警和联动风机控制

- 废水监测:在线COD(0-500mg/L)、pH(6-9)、流量计数据采集,超标时自动关闭排放阀并触发MES工单

- 视频联动:当DCS报警触发时,Web SCADA自动调取周边5个摄像头画面,推送给应急指挥中心

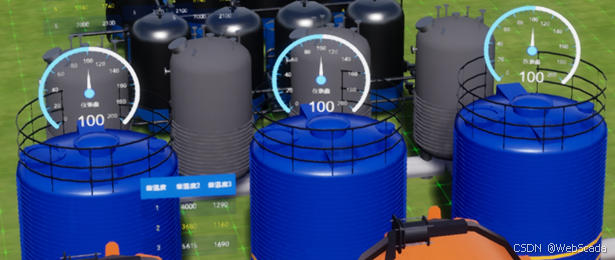

4. 罐区管理系统

- 库存管理:实时计算200+储罐的液位(雷达液位计±1mm精度)、温度(PT100)、密度(在线密度计),自动生成体积-质量转换

- 装卸车监控:集成地磅数据(±20kg精度)、装车流量计(0-100m³/h)、静电接地报警,实现"五联锁"控制

- 泄漏检测:采用0.1mm精度的光纤测温系统,实时监测5km长的管道廊架温度异常

上述是将化工企业相关的生产、后勤辅机、安全环保及罐区等实现全面的数据采集,采集后可对这些数据进行逻辑运算,将实时数据或运算后的结果通过接口推送至上层的MES、ERP等系统中,实现与管理信息化的全面融合;

二、与MES系统的深度集成

1. 生产执行协同

- 工单联动:当MES下发生产工单时,WEB SCADA自动加载对应配方参数(如反应温度曲线、投料顺序),操作员确认后一键下发至DCS

- 批次跟踪:通过Web SCADA采集的实时数据(如反应终点pH值)自动触发MES批次关闭,关联LIMS检验结果生成电子批记录

- OEE计算:Web SCADA提供设备运行状态(0停机/1待机/2运行)、速度等原始数据,MES计算设备综合效率(目标≥85%)

2. 质量管控闭环

- SPC控制:SCADA实时传输关键质量参数(如产品粘度±5%)至MES,自动生成X-R控制图,超限时触发质量警报

- 偏差管理:当反应釜温度连续3个点超出±1.5℃控制限,MES自动创建偏差调查记录,关联SCADA历史曲线

- 全质量追溯:在未实现全面数据采集前,MES层的质量追溯,更多是追溯到业务单据层,如哪个生产工单生产的哪一个批次的产品、哪个班组参与的,用的哪一个批次的原材料,至于更深层次的追溯,如经过了几个反应釜,每个反应釜在生产过程中的实时的温湿度及压力的变化曲线是怎么样的是无法实现的,无法与批次产品进行全面追溯,还需要在质量分析过程中经过人为参与,才能一步步追溯到原因,分析问题的时效性较差;

3. 维护管理集成

- 预测性维护:SCADA振动分析模块(0-20mm/s)检测到离心泵轴承异常,自动在MES生成预防性维护工单

- 备件关联:设备故障时,SCADA报警信息自动关联MES中的备件库存情况和供应商交期

4. Web SCADA实现采集数据与MES API接口的衔接:

{

"servers": [{

"url": "192.168.2.24:7131",

"project": "HXTEC",

"qos": 1

}],

"id": "ERP",

"meta": {"name":"dxrestapicli"},

"task": [

{

"domain": "http://***.**.***.**",

"path": "/***/**/**/ERP/***/TELD_MES/****/TELD_API_MES_SynWaringWorkId/SynWorkInfo",

"authType": "anonymous",

"authURL": "",

"tokenURL": "",

"authID": "",

"authPassword": "",

"method": "post",

"body": "./query.json",

"header": [

[ "Content-Type", "application/json" ],

[ "GSAppId", "BI" ]

],

"reqAccept": "",

"accessToken": null,

"trigger": 1000,

"readOnly": false,

"default": "",

"enable": true,

"desc": "",

"id": "Dev01",

"watchdog": 1000,

"data": [ { "$csv": "dxrestapicli.csv" } ]

}

]

}按照MES系统接口要求,将对应参数及WEB SCADA采集到的数据点进行对应 ,实现采集点与MES参数的对接,如下:

{

"param": {

"token": "04EF01A5-C6C9-49D1-94CD-DD182EEB782F",

"companyCode": "8130",

"sourceSys": "qdzy",

"data": [

{

"Id": 1,

"WorkName": "上线缓存1",

"WorkType": "",

"IsWarning": false,

"IsErr": false,

"IsStop": false,

"StateAddersStart": "DB1.DBX30.0",

"StateAddersStop": "DB1.DBX46.0",

"CreateTime": "2024-03-06 13:20:35.16"

},

{

"Id": 2,

"WorkName": "上线缓存2",

"WorkType": "",

"IsWarning": false,

"IsErr": false,

"IsStop": false,

"StateAddersStart": "DB1.DBX30.1",

"StateAddersStop": "DB1.DBX46.1",

"CreateTime": "2024-03-06 EF 13:20:43.527"

}

]

}

}1、WEB SCADA接口说明:

获取数据接口:GET /project_name/getdata?function=tag;all={all};tag={tag};outfmt={outfmt};detail={detail}

获取一个、多个或所有标记的值,并以指定的输出格式返回数据。

{all}参数指定是否在HTTP响应中返回所有标记值。如果{all}参数被设置为true, {tag}参数将被忽略。如果{all}参数设置为false或不存在,则需要{tag}参数。

参数{tag}可以指定单个标签名,也可以指定多个标签名,标签名之间用逗号分隔。如果在系统中没有找到指定的所有标签名,则该函数返回HTTP状态404 not found。

调用方必须在参数列表中指定all=true或tag={tag}。如果不指定{all}和{tag}参数,则返回HTTP状态400 Bad Request。

{outfmt}参数指定HTTP响应的输出格式。支持以下格式:csv、csv、json和xml。如果不指定{outftm},默认输出格式为csv。

{detail}参数指定是否在HTTP响应中返回更多的标签属性。如果不指定{detail},则默认为无详细信息。

PUT /project_name/getdata?function=tag;infmt={infmt};outftm={outfmt};detail={detail}

以指定的输入格式获取HTTP请求体中指定的一个或多个标记的值,并以指定的输出格式返回数据。

{infmt}参数指定HTTP请求正文的输入格式。以下格式是有效的:json和xml。如果不指定{infmt},则默认输入格式为xml。

{outfmt}参数指定输出格式。支持以下格式:csv、csv、json和xml。如果不指定{outftm},默认输出格式为csv。

{detail}参数指定是否在HTTP响应中返回更多的标签属性。如果不指定{detail},则默认为无详细信息。

设置数据接口(实现反控):GET /project_name/setdata?function=tag;tag={tag};value={value},通过此API,可实现上层管理信息化通过WEB SCADA层对车间层智能化设备参数、工艺等的管理与下发;

设置一个标记的值,并以指定的输出格式返回数据。

参数{tag}指定单个标签名称。

{value}参数指定标签的值。

PUT /project_name/setdata?function=tag;infmt={infmt}

以指定的输入格式设置HTTP请求体中指定的一个或多个标记的值。

{infmt}参数指定HTTP请求正文的输入格式。以下格式是有效的:json和xml。如果不指定{infmt},则默认输入格式为xml。

三、与ERP系统的业务融合

1. 能源成本核算

- 实时成本:SCADA采集的蒸汽(¥200/吨)、电力(¥0.65/kWh)消耗数据每小时同步至ERP成本模块

- 分摊计算:按产品批次将能耗精确分摊至各产品成本(精度到0.01元),支持按班次对比分析

2. 供应链协同

- 库存预警:当SCADA监测到溶剂罐存量低于安全库存(3天用量),自动触发ERP采购申请

- 物流调度:产品灌装完成后,SCADA发货数据(净重±0.1%)实时更新ERP库存,触发运输订单

3. 设备资产管理

- 寿命预测:SCADA累计运行小时数(精确到分钟)与ERP设备折旧模型联动,优化资产更新计划

- 保修管理:设备故障时自动调取ERP中的保修期信息,决定维修成本归属

四、全厂区数字化融合架构

实施效果指标

- 生产异常响应时间从4小时缩短至15分钟

- 批次记录纸质文件减少90%

- 能源利用率提升12-15%

- 设备非计划停机降低40%

- 全厂数据互通率从30%提升至95%

通过这种深度集成,化工企业可实现从传感器到整个管理层的全价值链数字化,支撑智能工厂建设。

欢迎共同讨论、学习关于化工企业的数字化方案:

- 化工数字化转型解决方案

- 智能工厂建设指南

- 工业物联网(IIoT)在化工应用

- 化工企业数字孪生案例

- 工业4.0化工落地实践

977

977

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?