机器视觉硬件

- 工业镜头选型

- 相机原理

- 光源选型

- 面阵相机

- 线阵相机

工业镜头选型

工业镜头物理接口类型

镜头的接口尺寸是有国际标准的,共有三种接口型式,即F型、C型、CS型。F型接口是通用型接口,一般适用于焦距大于25mm的镜头;而当镜头的焦距约小于25mm时,因镜头的尺寸不大,便采用C型或CS型接口。

C接口和CS接口的区别

C与CS接口的区别在于镜头与摄像机接触面至镜头焦平面(摄像机CCD光电感应器应处的位置)的距离不同,C型接口此距离为17.5mm., CS型接口此距离为12.5mm.。

C型镜头与C型摄像机,CS型镜头与CS型摄像机可以配合使用。C型镜头与CS型摄像机之间增加一个 5mm的C/CS转接环可以配合使用。CS型镜头与C型摄像机无法配合使用。

工业镜头参数

视场(Field of view, 即FOV,也叫视野范围) :指观测物体的可视范围,也就是充满相机采集芯片的物体部分。(视场范围是选型中必须要了解的)

工作距离(Working Distance,即WD): 指从镜头前部到受检验物体的距离。即清晰成像的表面距离(选型必须要了解的问题,工作距离是否可调?包括是否有安装空间等)

分辨率: 图像系统可以测到的受检验物体上的最小可分辨特征尺寸。在多数情况下,视野越小,分辨率越好。

景深 (Depth of view,即DOF): 物体离最佳焦点较近或较远时,镜头保持所需分辨率的能力(需要了解客户对景深是否有特殊要求?)

镜头参数

焦距(f)焦距, 是光学系统中衡量光的聚集或发散的度量方式,指从透镜的光心到光聚集之焦点的距离。亦是照相机中,从镜片中心到底片或CCD等成像平面的距离。(需要记住的公式)

f={工作距离/视野范围长边(或短边)}X CCD长边(或短)

焦距大小的影响情况: 焦距越小,景深越大; 焦距越小,畸变越大; 焦距越小,渐晕现象越严重,使像差边缘的照度降低;

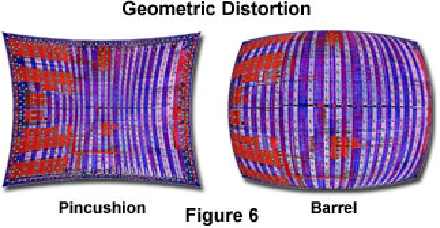

失真(distortion):(衡量镜头性能的指标之一)

又称畸变,指被摄物平面内的主轴外直线,经光学系统成像后变为曲线,则此光学系统的成像误差称为畸变。畸变像差只影响影像的几何形状,而不影响影像的清晰度。

光圈与F值

光圈是一个用来控制镜头通光量装置,它通常是在镜头内。表达光圈大小我们是用F值,如f1.4,f2,f2.8

光学放大倍数

用于计算主要缩放比例的公式如下:

PMAG = 感光芯片尺寸 (mm) / 视场 (mm)

图 2: 主要缩放比例、感光芯片尺寸和视场的关系示意图

远心镜头

远心镜头(Telecentric),主要是为纠正传统工业镜头视差而设计,它可以在一定的物距范围内,使得到的图像放大倍率不会变化,其本质是普通镜头与小孔成像原理的相结合;

传统镜头

传统镜头的光学聚焦原理是核心内容,具体表现为光线通过镜头时的折射规律和焦点形成过程。

1. 核心知识点

• 光的折射:光线从空气进入镜头(如凸透镜)时发生折射,遵循斯涅尔定律(折射定律)。

• 聚焦原理:平行于主光轴的光线经过镜头折射后向主光轴偏折,最终汇聚于焦点(Focal Point)。

• 焦点形成:不同入射角的光线经过折射后均会聚于同一焦点,这是镜头成像的基础。

2. 解析思路

- 光线传播路径:

• 光线从镜头左侧进入(如红色、蓝色线所示),由于镜头材质(如玻璃)的折射率高于空气,光线向主光轴方向偏折。

• 光线的折射角度与入射角度、镜头曲率半径和材质折射率相关(公式: sin θ 1 sin θ 2 = n 2 n 1 \frac{\sin\theta_1}{\sin\theta_2} = \frac{n_2}{n_1} sinθ2sinθ1=n1n2)。 - 聚焦过程:

• 平行光线(如蓝色线)折射后汇聚于焦点;非平行光线(如红色线)通过调整入射角度,最终也会交汇于焦点。

• 焦点位置由镜头焦距(Focal Length)决定,焦距与镜头曲率半径和材料折射率有关。 - 应用意义:

• 传统镜头通过控制光线折射路径实现聚焦,这是相机、望远镜等光学设备成像的基础。

物方远心

物方远心镜头的缺点是放大倍数与像距有关系。相机相对于镜头的安装位置会影响放大倍数。所以每个镜头系统都要单独的标定放大倍数。

物方远心光学系统的核心原理是通过光阑的特殊位置设计,使主光线在物方空间平行于光轴,从而减少因像面位置误差导致的测量偏差。图中通过红蓝光线路径、光阑位置和箭头标注清晰展示了这一光路特性。

1. 核心知识点

• 物方远心定义:光阑(孔径光阑)位于像方焦平面处,使物方空间的主光线(通过光阑中心的光线)平行于光轴。

• 关键结构:

• 光阑位置:光阑置于像方焦平面(图中间位置),控制进入系统的光线角度。

• 主光线特性:所有视场的主光线在物方空间均平行于光轴(如红色光线所示),避免因像面偏移(如探测器位置偏差)导致测量误差。

2. 解析思路

- 光阑的作用:

• 光阑限制光线的入射角度,仅允许特定方向的光线通过(如图中蓝色光线因偏离光阑中心被阻挡,红色光线通过)。

• 光阑位于像方焦平面时,物方不同视场的光线经过光阑后,其主光线方向被“校准”为平行于光轴。 - 主光线平行性:

• 物方主光线平行于光轴(红色光线),意味着即使像面(探测器)存在微小偏移,像点位置也不会因光线角度变化而产生显著偏移(如公式: Δ y = Δ z ⋅ tan θ \Delta y = \Delta z \cdot \tan\theta Δy=Δz⋅tanθ,当 θ = 0 \theta=0 θ=0时, Δ y = 0 \Delta y=0 Δy=0)。 - 系统优势:

• 消除像面位置误差对测量的影响,提升尺寸测量精度(例如芯片检测、零件尺寸分析)。

像方远心

像方远心镜头的特点是放大倍数与像距无关,相机相对于镜头的安装位置都不影响放大倍数。

像方远心光学系统的工作原理,核心是通过光阑的特殊位置设计(位于物方焦平面),使像方空间的主光线(通过光阑中心的光线)平行于光轴。图中用红蓝光线路径、光阑位置和标注“像方远心”清晰展示了这一设计对光线传播的控制。

1. 核心知识点

• 像方远心定义:光阑(孔径光阑)置于物方焦平面处,使像方空间的主光线(红色光线)平行于光轴。

• 关键结构:

• 光阑位置:光阑位于物方焦平面(图中居中位置),控制进入系统的光线角度。

• 主光线特性:所有视场的主光线在像方空间平行于光轴,避免因光源位置偏移(如照明波动)导致成像误差。

• 应用场景:投影系统(如光刻机、投影仪),需消除光源位置变化对成像的影响。

2. 解析思路

- 光阑的核心作用:

• 光阑限制光线的入射角度,仅允许特定方向的光线通过系统。如图中蓝色光线因偏离光阑中心被阻挡,红色光线(主光线)通过。

• 光阑位于物方焦平面时,物方不同视场的光线经过光阑后,其主光线在像方空间被“校准”为平行于光轴(如公式: θ 像方 = 0 \theta_{\text{像方}} = 0 θ像方=0)。 - 主光线平行性:

• 主光线在像方平行于光轴(红色光线),意味着即使光源位置发生微小偏移( Δ z \Delta z Δz),像点位置也不会因光线角度变化产生显著偏移(公式: Δ y = Δ z ⋅ tan θ \Delta y = \Delta z \cdot \tan\theta Δy=Δz⋅tanθ,当 θ = 0 \theta=0 θ=0时, Δ y = 0 \Delta y=0 Δy=0)。 - 系统优势:

• 消除光源位置误差对成像的影响,适用于高精度投影系统(如半导体光刻、光学测量)。

3. 图示总结

• 关键元素:

• 光阑(位于物方焦平面)

• 红色光线(像方主光线,平行于光轴)

• 蓝色光线(非主光线,被光阑限制)

• 核心结论:像方远心系统通过光阑位置设计,使主光线在像方空间平行于光轴,确保光源位置变化不影响成像稳定性。

拓展思考:

• 对比物方远心:

• 物方远心光阑位于像方焦平面,主光线在物方平行于光轴,用于消除探测器位置误差(如工业检测)。

• 像方远心光阑位于物方焦平面,主光线在像方平行于光轴,用于消除光源位置误差(如光刻投影)。

• 实际应用:光刻机镜头、投影仪光学系统常采用像方远心设计,以应对光源抖动或安装误差。

双侧远心镜头

物体离得远近或者相机离得远近都不影响放大倍数.

双侧远心镜头(双远心镜头)的光学原理,其核心特点是光阑位于物方和像方焦平面之间,使物方和像方空间的主光线均平行于光轴。这种设计结合了物方远心和像方远心的双重优势,适用于高精度光学测量与成像。

1. 核心知识点

• 双侧远心定义:光阑(孔径光阑)位于物方焦平面与像方焦平面之间,使物方和像方空间的主光线均平行于光轴。

• 关键结构:

• 光阑位置:光阑置于物方和像方焦平面之间的对称位置,控制光线入射和出射角度(如图中居中光阑)。

• 主光线特性:

◦ 物方主光线平行于光轴(类似物方远心),消除探测器位置误差。

◦ 像方主光线平行于光轴(类似像方远心),消除光源位置误差。

• 应用场景:高精度尺寸测量(如工业检测、半导体检测)、需要同时消除光源和探测器位置误差的场景。

2. 解析思路

- 光阑的双向控制作用:

• 光阑限制光线入射和出射角度,仅允许特定方向的光线通过系统(如图中红色光线通过,蓝色光线被阻挡)。

• 光阑对称位于物像双方焦平面之间,使得物方和像方的主光线均被“校准”为平行于光轴。 - 物像双方主光线平行性:

• 物方主光线平行(红色光线):即使探测器(像面)位置偏移,像点位置不变(公式: Δ y 像 = Δ z ⋅ tan θ \Delta y_{\text{像}} = \Delta z \cdot \tan\theta Δy像=Δz⋅tanθ,当 θ 物 = 0 \theta_{\text{物}}=0 θ物=0时, Δ y 像 = 0 \Delta y_{\text{像}}=0 Δy像=0)。

• 像方主光线平行(红色光线):即使光源(物面)位置偏移,物点成像位置不变(公式同理)。 - 系统优势:

• 双向误差免疫:同时消除光源和探测器的位置误差,适用于对精度要求极高的场景(如微米级尺寸测量)。

• 无透视畸变:主光线平行性保证物体成像比例恒定,避免近大远小失真。

3. 图示总结

• 关键元素:

• 光阑(居中对称位置,连接物像双方焦平面)

• 红色光线(主光线,物像双方均平行于光轴)

• 蓝色光线(非主光线,被光阑限制)

• 核心结论:双侧远心镜头通过对称光阑设计,使物像双方主光线平行于光轴,实现光源和探测器位置误差的同步消除。

拓展思考:

• 与单侧远心对比:

• 物方/像方远心仅解决单向误差,而双侧远心覆盖双向误差,但成本更高、设计更复杂。

• 双侧远心镜头的放大倍率恒定,不受物距变化影响(适用于三维物体测量)。

• 实际应用:

• 工业检测设备(如手机零件尺寸测量)、半导体晶圆检测、机器人视觉引导系统。

• 在激光加工中,确保光束路径与加工位置精确对应。

通过这一设计,双侧远心镜头在精密光学领域成为高稳定性、高精度的核心光学器件。

选型案例

案例分析:

已知条件:工业相机型号已经选择好,具体参数:工业相机芯片尺寸为2/3",C接口,5百万像素;

视野是100*100mm, 工作距离:500mm;

根据以上条件,我们来选择合适的工业镜头;

镜头接口: 首先工业镜头要和工业相机接口一致,所以这里也选择C接口;

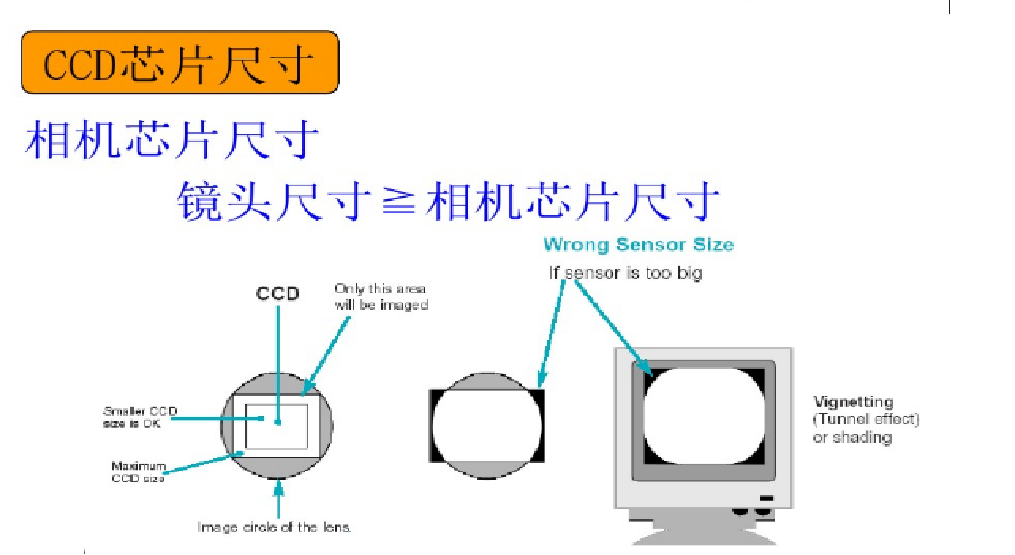

镜头大小: 遵循镜头大小要大于相机的芯片大小,所以这里镜头尺寸最少支持2/3";

镜头分辨率: 镜头的分辨率要高于相机的分辨率,所以选择5百万像素以上;

焦距: 500(工作距离)× 8.8(芯片水平长度)/ 100(视野)=44mm;

镜头放大倍率: 8.8(芯片水平长度)/ 100=0.088

相机原理

工业相机基本原理是将光信号转变成电信号,从而实现数字图像.

分类

核心内容解析:

相机分类与特性对比表格,从芯片类型、传感器结构、扫描方式等 8个维度 对相机进行分类,并清晰列举了各维度下的具体类型(如CCD/CMOS、线阵/面阵等)。表格设计简洁,逻辑层次分明,便于快速理解不同相机的技术差异和应用场景。

1. 核心知识点总结

| 分类标准 | 具体类型/特征 | 核心特点与应用场景 |

|---|---|---|

| 芯片类型 | CCD、CMOS | CCD信噪比高、成本高,用于科学成像;CMOS集成度高、功耗低,广泛用于消费电子 |

| 传感器结构特征 | 线阵相机、面阵相机 | 线阵逐行扫描(高速检测);面阵单帧成像(常规摄影、工业检测) |

| 扫描方式 | 隔行扫描、逐行扫描 | 隔行扫描效率高(早期视频);逐行扫描无拖影(高清摄影、运动捕捉) |

| 分辨率大小 | 普通分辨率、高分辨率 | 高分辨率用于精密测量(如PCB检测);普通分辨率用于常规监控、消费领域 |

| 输出信号 | 模拟相机、数字相机 | 模拟信号抗干扰弱(旧设备);数字信号抗干扰强(现代主流) |

| 输出色彩 | 黑白相机、彩色相机 | 黑白相机灵敏度高(弱光检测);彩色相机还原真实色彩(安防、医学成像) |

| 输出数据速度 | 普通速度相机、高速相机 | 高速相机用于动态捕捉(如生产线检测、体育分析) |

| 响应频率范围 | 可见光(普通)、红外、紫外 | 红外用于夜视、热成像;紫外用于荧光检测、材料分析 |

2. 解析思路

-

分类逻辑:

• 技术原理维度:芯片类型(CCD/CMOS)、传感器结构(线阵/面阵)、扫描方式(隔行/逐行)反映相机的硬件设计差异。

• 性能参数维度:分辨率、数据速度、频率范围直接关联成像质量与适用场景。

• 信号处理维度:输出信号(模拟/数字)、输出色彩(黑白/彩色)决定数据兼容性与成像内容。 -

关键差异对比:

• CCD vs CMOS:

◦ CCD:电荷逐行传输,动态范围大,适合低噪环境(如天文观测)。

◦ CMOS:像素独立读取,速度快,支持片上集成(如手机摄像头)。

• 线阵 vs 面阵:

◦ 线阵:通过物体运动连续成像(如印刷品检测),需配合运动平台。

◦ 面阵:单帧捕捉完整画面(如人脸识别),适合静态或瞬态场景。

• 高速相机应用:

◦ 需高帧率(>1000fps)与快速数据接口(如CoaXPress),用于分析快速运动(如机械振动、液滴形态)。 -

交叉组合应用:

• 工业检测中常用 “线阵+高分辨率+黑白” 组合(如纸张表面缺陷检测)。

• 自动驾驶中采用 “面阵CMOS+高速+红外” 组合(夜视与动态障碍物识别)。

拓展思考:

• 技术发展趋势:

• CMOS芯片逐步替代CCD(成本与集成度优势),但CCD仍在特殊领域(如长曝光天文摄影)不可替代。

• 多光谱/高光谱相机(扩展频率范围)在农业、环境监测中兴起。

• 选型建议:

• 精度优先:高分辨率+面阵+数字信号(如半导体晶圆检测)。

• 速度优先:高速+线阵+黑白(如快递分拣系统)。

• 环境适应:红外/紫外响应+抗干扰数字信号(如电力设备热成像巡检)。

通过该表格的系统分类,可快速定位相机的技术特性与适用领域,为工业、科研、消费等场景的相机选型提供结构化参考。

相机芯片

分辨率

是衡量工业相机优劣的一个重要参数,它指的是当工业相机摄取等间隔排列的黑白相间条纹图像时,在监视器上能够看到的最多线对数。

扫描方式

相机的扫描方式主要分为 隔行扫描(Interlaced Scan) 和 逐行扫描(Progressive Scan),两者在成像原理、数据读取效率和适用场景上有显著差异。以下是详细对比与解析:

1. 隔行扫描(Interlaced Scan)

• 工作原理:

将一帧图像分为两场(Field)传输:

• 第一场扫描奇数行(1,3,5,…)

• 第二场扫描偶数行(2,4,6,…)

• 两场组合成一帧完整图像。

• 核心特点:

• 带宽需求低:单场数据量减半,适合早期低带宽传输(如模拟电视信号)。

• 动态模糊风险:快速运动场景中,两场时间差导致图像出现“锯齿”或“拖影”。

• 典型应用:

• 传统广播电视(PAL/NTSC制式)

• 老旧监控系统(模拟信号摄像头)

2. 逐行扫描(Progressive Scan)

• 工作原理:

按顺序逐行连续读取整帧图像(1→2→3→…→N),单次完成全帧数据采集。

• 核心特点:

• 图像质量高:无场间时间差,动态场景无拖影,适合高速运动捕捉。

• 带宽需求高:单帧数据完整传输,需更高硬件性能支持。

• 典型应用:

• 现代数字摄影机(如4K/8K视频拍摄)

• 工业检测(高速生产线动态成像)

• 运动分析(体育赛事慢动作回放)

3. 关键差异对比

| 维度 | 隔行扫描 | 逐行扫描 |

|---|---|---|

| 数据读取 | 分场传输(奇/偶行交替) | 连续逐行读取 |

| 动态表现 | 易出现拖影、锯齿 | 画面流畅无拖影 |

| 带宽需求 | 低(单场数据量减半) | 高(全帧数据实时传输) |

| 适用场景 | 早期视频传输、低成本监控 | 高清摄影、工业检测、科学研究 |

4. 技术解析与选型建议

-

硬件兼容性:

• 隔行扫描需设备支持“去隔行”(De-interlace)算法以改善画质,但会增加处理延迟。

• 逐行扫描直接输出完整帧,兼容现代数字接口(HDMI/SDI)。 -

工业场景选择:

• 高速检测(如电子元件焊接过程):必选逐行扫描,避免运动模糊影响检测精度。

• 静态检测(如零件尺寸测量):隔行扫描可降低成本,但需确保物体静止。 -

发展趋势:

• 逐行扫描已成主流(尤其在高清/超高清领域),隔行扫描逐步淘汰,仅存于特定旧系统。

• 新兴技术(如全局快门CMOS)进一步优化逐行扫描性能,支持微秒级曝光同步。

总结:

• 优先逐行扫描:追求画质、动态场景、科学研究的必选项。

• 谨慎用隔行扫描:仅限老旧系统改造或极低成本场景,需权衡画质损失风险。

• 注意匹配其他参数:扫描方式需与分辨率、帧率、传感器类型(CMOS/CCD)协同设计。

电子快门

卷帘快门(Rolling Shutter)与全局快门(Global Shutter)对比解析

1. 核心原理

| 快门类型 | 工作原理 | 典型传感器类型 |

|---|---|---|

| 卷帘快门 | 逐行顺序曝光,每行像素的曝光时间略有差异(从顶部到底部逐行扫描曝光)。 | 大多数CMOS传感器 |

| 全局快门 | 所有像素在同一时刻开始并结束曝光,曝光时间完全同步。 | CCD传感器、少数CMOS传感器 |

2. 关键特性与差异

| 维度 | 卷帘快门 | 全局快门 |

|---|---|---|

| 成像畸变 | 高速运动物体或相机移动时,因逐行曝光导致图像倾斜、拉伸(果冻效应)。 | 无畸变,所有像素同时曝光,适合捕捉高速动态场景。 |

| 曝光一致性 | 各行曝光时间存在微小差异,可能引起明暗不均匀。 | 所有像素曝光时间完全一致,明暗均匀。 |

| 噪声控制 | 高增益下噪声较低(CMOS工艺优势)。 | 部分CCD全局快门传感器在低光下噪声较高(电路复杂度导致)。 |

| 功耗与成本 | 低功耗、低成本(CMOS集成度高)。 | 高功耗、高成本(需复杂电路支持全局同步)。 |

| 应用场景 | 消费电子(手机、相机)、常规视频拍摄。 | 工业检测(高速生产线)、科学成像(显微拍摄)、无人机避障。 |

3. 典型问题与示例

• 卷帘快门的果冻效应:

• 示例:拍摄高速旋转的风扇叶片时,叶片会扭曲成弧形(如图)。

• 原理:叶片位置在逐行曝光过程中发生位移,导致图像拼接错位。

• 全局快门的同步性优势:

• 示例:工业机器人抓取运动中的零件时,全局快门可清晰捕捉零件轮廓,避免形变影响定位精度。

4. 技术趋势与选型建议

-

CMOS全局快门的崛起:

• 近年来,CMOS工艺已突破全局快门技术瓶颈(如Sony Pregius系列),在保持低噪声的同时实现全局曝光,逐步替代CCD。

• 优势:兼顾全局快门无畸变与CMOS的高帧率、低成本特性。 -

选型策略:

• 优先全局快门:

◦ 高速运动场景(>1000fps)、精密测量(如半导体晶圆检测)。

◦ 需要严格同步的应用(多相机立体视觉、激光扫描)。

• 可选卷帘快门:

◦ 静态或低速场景(日常摄影、监控录像)。

◦ 成本敏感且对畸变容忍度高的场景(消费电子产品)。

5. 总结

• 卷帘快门:性价比高但存在动态缺陷,适用于普通成像需求。

• 全局快门:精度优先但成本高昂,是工业与科研场景的刚需。

• 未来方向:CMOS全局快门技术持续优化,逐步覆盖更多高精度应用场景。

通过理解快门类型与传感器特性的关联,可更精准匹配成像需求,避免因技术选型错误导致的图像质量问题。

相机最低照度

最低照度与摄像机分类解析

最低照度是衡量摄像机在弱光环境下成像能力的关键指标,表示摄像机生成可用图像所需的最小环境光亮度(单位为Lux)。数值越低,摄像机在黑暗环境中的适应性越强。以下是具体分类与解析:

1. 分类与核心参数对比

| 类型 | 最低照度要求 | 核心特点 | 典型应用场景 |

|---|---|---|---|

| 普通型 | 1~3 Lux | 依赖环境自然光或基础照明,光线不足时噪点显著增加。 | 日间室内监控、光线充足的公共场所监控 |

| 日光型 | 0.1 Lux | 高灵敏度传感器,支持弱光成像(如黄昏或阴天),需少量补光。 | 低照度街道监控、停车场夜间监控 |

| 星光型 | 0.01 Lux | 超低噪声传感器(如Sony Starvis),可在近乎全黑环境(仅星光)下输出彩色图像。 | 无光源野外监控、天文观测、军事侦察 |

| 红外型 | 0 Lux | 主动红外补光(波长850nm/940nm),无需可见光,成像为黑白。 | 完全黑暗环境(仓库、矿井、隐蔽监控) |

2. 技术实现原理

-

传感器技术:

• 星光型采用大像素尺寸(如2.4μm×2.4μm)或背照式(BSI)传感器,提升光子捕获效率。

• 红外型依赖红外LED主动照明,通过移除红外截止滤光片(ICR)增强红外光接收。 -

图像处理优化:

• 多帧降噪(DNR):叠加多帧图像减少随机噪声。

• 宽动态范围(WDR):平衡暗部与亮部细节,避免过曝或欠曝。

• 智能增益控制(AGC):动态调整信号放大倍数,抑制低照度下的噪点。 -

红外型特殊机制:

• 白天使用ICR滤光片保证色彩还原,夜晚切换为红外模式(黑白成像)。

• 红外补光距离受LED功率限制(通常10~50米),远距离需外接高功率红外灯。

3. 性能边界与选型建议

| 场景需求 | 推荐类型 | 注意事项 |

|---|---|---|

| 常规日间监控 | 普通型 | 避免逆光场景,确保基础照明(如室内灯光≥3 Lux)。 |

| 弱光无补光环境 | 星光型/日光型 | 星光型成本较高,优先选支持彩色成像的型号(如0.001 Lux超低照度机型)。 |

| 完全黑暗或隐蔽监控 | 红外型 | 需注意红外补光范围,避免反光材质干扰(如玻璃、镜面)。 |

| 动态范围复杂场景 | 星光型+WDR | 适用于夜间道路监控(同时捕捉车灯强光与暗处行人)。 |

4. 技术趋势

• AI增强弱光成像:通过深度学习算法(如暗光图像增强模型),在0.001 Lux以下实现可用彩色图像。

• 融合成像技术:可见光+红外双传感器协同,昼夜无缝切换(如海康威视DarkFighter技术)。

• 热成像补充:在无光且无红外补光场景中,热成像相机(通过温度差异成像)成为替代方案。

总结

最低照度直接决定摄像机的夜间性能,需根据实际光照条件、成像质量需求(色彩/噪点/分辨率)和成本综合选型:

• 经济优先:普通型/日光型(适用于基础安防)。

• 专业需求:星光型(极弱光彩色成像)或红外型(全黑环境)。

• 未来兼容性:关注支持AI降噪与多光谱融合的高端机型。

相机BINNING

相机Binning技术解析

1. 核心定义

Binning(像素合并)是一种通过将图像传感器上相邻像素的信号合并为“超级像素”的技术,旨在提升感光度、信噪比(SNR)或帧率,代价是降低图像分辨率。常用于低光环境或高速成像场景。

2. 工作原理

-

硬件级Binning(物理合并):

• CCD传感器:电荷在垂直/水平方向传输时合并相邻像素电荷,直接输出合并后的信号。

• CMOS传感器:部分高端传感器支持片上像素合并(如2×2、4×4),通过电路直接累加电荷。

• 优势:减少读取噪声,提升信噪比。 -

软件级Binning(后处理合并):

• 传感器以原始分辨率采集图像后,通过算法对像素值进行平均或求和。

• 优势:兼容性强(任何传感器均可实现),灵活调整合并模式。

3. 典型合并模式与效果

| 合并模式 | 分辨率变化 | 信噪比提升 | 感光度提升 | 适用场景 |

|---|---|---|---|---|

| 2×2 | 降为1/4(如12MP→3MP) | √(约2倍) | √(4倍) | 低光显微成像、天文摄影 |

| 3×3 | 降为1/9 | √(约3倍) | √(9倍) | 高速工业检测(降低数据量) |

| 4×4 | 降为1/16 | √(约4倍) | √(16倍) | 极弱光监控(如红外夜视) |

4. 核心优势与局限

• 优势:

• 低光性能提升:合并后等效单像素面积增大,捕获更多光子(感光度↑)。

• 噪声抑制:随机噪声被平均,信噪比(SNR)显著提高。

• 帧率提升:数据量减少(如4×4合并后数据量仅1/16),适合高速成像。

• 局限:

• 分辨率下降:细节丢失,不适合需要高空间分辨率的场景(如文字识别)。

• 色彩误差:彩色传感器中合并可能破坏拜耳阵列,需特殊算法校正(如合并同色像素)。

5. 应用场景与选型建议

| 场景 | 推荐Binning模式 | 技术要点 |

|---|---|---|

| 天文摄影 | 2×2或3×3硬件合并 | 优先选择CCD或支持硬件Binning的CMOS,减少读出噪声。 |

| 荧光显微镜成像 | 2×2软件合并 | 牺牲分辨率换取信噪比,避免长时间曝光导致光漂白。 |

| 工业高速检测 | 4×4硬件合并 | 降低数据带宽,满足高速传输需求(如生产线每秒千帧拍摄)。 |

| 安防夜视 | 动态Binning | 根据光照自动切换合并模式(如正常光下关闭,弱光下启用2×2)。 |

6. 技术发展趋势

• 智能自适应Binning:AI算法根据场景动态调整合并模式(如局部区域合并,其他区域保留分辨率)。

• 多模式融合:Binning与HDR(高动态范围)结合,在低光下提升亮部与暗部细节。

• 量子效率优化:新型传感器(如背照式CMOS)通过提升单像素量子效率,减少Binning的必要性。

总结

Binning是平衡分辨率与成像性能(感光度/信噪比/速度)的核心技术:

• 优先使用场景:弱光成像、高速检测、科学观测。

• 避用场景:高分辨率需求(如测绘、印刷品检测)。

• 选型关键:根据传感器硬件支持(硬件Binning > 软件Binning)与具体需求匹配模式。

相机增益

相机增益解析

相机增益(Gain)是相机通过电子信号放大提升图像亮度的技术,本质是牺牲信噪比换取低照度下的可见性。以下是其工作原理、分类及选型建议:

1. 核心定义与原理

• 定义:增益通过放大传感器输出的电信号(模拟或数字)提高图像亮度,类似“音量调高”。

• 公式:

输出信号 = 原始信号 × 增益值

• 代价:信号放大会同步放大噪声,导致图像颗粒感增加(信噪比下降)。

2. 增益类型与特点

| 类型 | 实现方式 | 特点 |

|---|---|---|

| 模拟增益 | 在传感器模数转换(ADC)前放大模拟信号 | 噪声与信号同步放大,图像质量较好(优先使用)。 |

| 数字增益 | 在模数转换后对数字信号进行乘法放大 | 仅放大已有噪声,画质劣化明显(慎用)。 |

| 自动增益(AGC) | 相机根据环境亮度动态调整增益值 | 简化操作但可能过度放大噪声,需设置上限。 |

| 手动增益 | 用户手动设置固定增益值(如工业相机SDK调节) | 精准控制,需结合快门速度、光圈平衡亮度与噪声。 |

3. 增益与图像质量的权衡

| 增益等级 | 亮度效果 | 噪声表现 | 适用场景 |

|---|---|---|---|

| 低增益 | 亮度不足,细节保留完整 | 噪点极少,图像干净 | 光照充足环境(白天户外、摄影棚) |

| 中增益 | 亮度适中,部分细节损失 | 轻度噪点,可接受范围 | 弱光监控、室内会议摄像 |

| 高增益 | 亮度充足,细节模糊 | 噪点显著,图像颗粒感强 | 极低照度应急拍摄(如夜间搜救) |

4. 选型与使用建议

- 优先模拟增益:在工业检测或科学成像中,优先启用模拟增益(优于数字增益)。

- 设置增益上限:自动增益模式下,将最大增益限制在20dB以内(防止噪声失控)。

- 多参数协同调节:

• 降低增益+长曝光:静态场景下用长曝光代替高增益(减少噪声)。

• 增加光源补光:主动补光(LED/红外)可从根本上避免高增益使用。 - 噪声抑制技术:

• 多帧降噪(DNR):叠加多帧图像平滑噪声(牺牲实时性)。

• 冷卻传感器:科学级相机通过降低传感器温度抑制热噪声。

5. 技术趋势

• 智能增益算法:AI动态调节增益与降噪强度(如海康威视“超增益”技术)。

• 高灵敏度传感器:背照式CMOS(如Sony Starvis)降低对增益的依赖。

• 双增益模式:部分相机支持低/高增益双路输出,后期合成高动态范围图像。

总结

增益是弱光成像的重要工具,但需谨慎使用:

• 普通用户:依赖自动增益,但关注厂商降噪算法性能。

• 专业场景:手动控制增益+补光优化,优先保障信噪比(如医疗显微成像)。

• 未来方向:传感器硬件升级(如量子效率提升)将逐步减少对增益的依赖。

相机结构接口

相机结构接口解析

相机的结构接口包括光学接口、机械结构与电子接口三大部分,直接影响相机的兼容性、成像性能与系统集成能力。以下是详细分类与解析:

1. 光学结构接口

1.1 镜头接口

| 类型 | 法兰距(标准) | 特点 | 典型应用 |

|---|---|---|---|

| C接口 | 17.526 mm | 工业相机主流接口,适配短焦镜头,支持小尺寸传感器(≤1")。 | 机器视觉、显微成像 |

| CS接口 | 12.5 mm | C接口的短法兰距版本,需加5mm转接环才能兼容C口镜头。 | 安防监控、嵌入式相机 |

| F接口 | 46.5 mm | 全画幅单反标准接口,兼容长焦镜头与大传感器(如35mm全画幅)。 | 专业摄影、广电设备 |

| M12 | 可变(通常≤5mm) | 微型螺纹接口,紧凑设计,适配小尺寸模组(如无人机、内窥镜)。 | 移动设备、医疗影像 |

1.2 滤光片接口

• 螺纹式:手动更换滤光片(如红外截止滤光片、偏振片)。

• 电动切换式:通过电机自动切换多片滤光片(如多光谱成像系统)。

2. 机械结构接口

2.1 外壳与安装

• 标准工业外壳:铝合金材质,带散热鳍片,支持M3/M4螺丝孔位(兼容ISO机械标准)。

• 防水防尘等级:IP67/IP68(户外安防相机常用)。

• 云台接口:1/4"-20 UNC螺纹(兼容三脚架、机械臂末端工具)。

2.2 散热结构

• 被动散热:金属外壳导热(适用于低功耗相机)。

• 主动散热:内置风扇或热电制冷器(TEC,用于科学级相机降噪)。

3. 电子接口

3.1 数据传输接口

| 类型 | 传输速率 | 最大距离 | 特点 | 典型应用 |

|---|---|---|---|---|

| USB 3.0 | 5 Gbps | 5 m | 即插即用,供电+数据传输,适合便携设备。 | 消费电子、桌面级视觉系统 |

| GigE Vision | 1 Gbps~10 Gbps | 100 m | 长距离抗干扰,需独立供电,支持多相机级联(PoE版本可供电)。 | 工业检测、多相机监控 |

| Camera Link | 2.04~6.8 Gbps | 10 m | 高速低延迟,需专用采集卡,成本高。 | 高速运动分析、半导体检测 |

| CoaXPress | 6.25 Gbps/通道 | 100 m+ | 单线缆传输+供电,可扩展多通道,抗电磁干扰强。 | 医疗成像、高分辨率遥感 |

3.2 同步与控制接口

• GPIO(通用输入输出):支持外部触发(Trigger In)、闪光灯同步(Strobe Out)等。

• RS-232/485:用于控制云台、电动镜头变焦/对焦。

• IEEE 1588(PTP):多相机精准时间同步(误差≤1μs),用于立体视觉系统。

3.3 电源接口

• DC 12V/24V:工业相机标准供电。

• PoE(802.3af/at):通过网线供电(GigE Vision常用),简化布线。

4. 选型与系统集成建议

-

光学匹配:

• 根据传感器尺寸选择镜头接口(如1"传感器需C口镜头,全画幅选F口)。

• 注意法兰距兼容性,避免因接口不匹配导致无法对焦。 -

传输需求:

• 高速高带宽:优先Camera Link或CoaXPress(如8K@60fps)。

• 长距离布线:选择GigE或光纤转换方案(如Camera Link over Fiber)。 -

工业环境适配:

• 高振动场景:选用带锁紧螺丝的数据接口(如MDR-26连接器)。

• 极端温度:选宽温型号(-40°C~+85°C)与金属外壳。

5. 技术趋势

• 无线接口:Wi-Fi 6/5G传输逐步应用于移动巡检、无人机航拍。

• 光学+电子融合:智能镜头(内置ISP处理器)通过USB/GPIO直接输出处理后的图像。

• 模块化设计:可更换接口模块(如热插拔GigE/USB-C),提升相机灵活性。

总结

相机的结构接口是硬件选型与系统集成的核心考量:

• 工业场景:注重可靠性(GigE/PoE + 金属外壳)与同步精度(IEEE 1588)。

• 消费电子:追求便携性(USB/M12接口)与即插即用。

• 科研领域:需兼容复杂扩展(如滤光片轮、TEC制冷)。

根据实际需求匹配接口类型,可显著降低集成成本并提升系统稳定性。

相机通信接口

相机通信接口详解

根据图片中的表格信息,以下为五种相机通信接口的核心参数、特点及适用场景的详细解析:

1. 接口参数总览

| 接口类型 | 传输速度 | 辅助设备 | 数据线长度 | 备注 |

|---|---|---|---|---|

| USB 2.0 | 480 Mbps | 不需要 | 5米 | 成本低,CPU占有率低 |

| 1394a | 400 Mbps | 1394卡 | 4.5米 | 成本稍高,CPU占有率低 |

| 1394b | 800 Mbps~3.2 Gbps | 1394卡 | 100米 | 成本较高(UTP-5线或光纤扩展) |

| GigE | 1 Gbps | 千兆网主板 | 100米 | 成本非常高 |

| CameraLink | 高达4.8 Gbps | CameraLink图像采集卡 | 10米 | 相机和采集卡价格最高 |

2. 核心特性与场景分析

-

USB 2.0

• 特点:即插即用,无需额外硬件,成本最低。

• 劣势:带宽和线长受限(480 Mbps,5米)。

• 场景:消费级相机(如网络摄像头)、低帧率监控、教育实验设备。 -

1394a(FireWire 400)

• 特点:实时性强,CPU资源占用低,适合工业检测。

• 劣势:需专用1394卡,逐渐被新接口替代。

• 场景:单相机质检(如电子元件检测)、医疗成像设备。 -

1394b(FireWire 800)

• 特点:支持光纤/UTP-5扩展至3.2 Gbps和100米距离,稳定性高。

• 劣势:硬件成本较高,部署复杂。

• 场景:多相机同步系统(如汽车产线)、科学实验高速成像。 -

GigE(千兆以太网)

• 特点:100米长距离传输,支持PoE供电,易于网络化部署。

• 劣势:1 Gbps带宽限制高分辨率相机性能。

• 场景:安防监控、智能交通摄像头、分布式工业检测。 -

CameraLink

• 特点:超高速(4.8 Gbps)、低延迟,支持无压缩原始数据传输。

• 劣势:线长短(10米),硬件成本极高(需专用采集卡)。

• 场景:半导体晶圆高速检测、运动捕捉(如体育分析)、科研级高速摄影。

3. 关键对比与选型建议

| 维度 | USB 2.0 | 1394a | 1394b | GigE | CameraLink |

|---|---|---|---|---|---|

| 速度 | 低 | 中 | 高(可扩展) | 中 | 极高 |

| 成本 | 极低 | 中 | 中高 | 高 | 极高 |

| 距离 | 5米 | 4.5米 | 100米(扩展后) | 100米 | 10米 |

| 适用场景 | 轻量级应用 | 工业单机 | 多相机同步 | 网络化部署 | 超高速精密检测 |

选型建议:

• 预算有限/低帧率:USB 2.0。

• 工业实时性需求:1394a/1394b。

• 长距离/网络化:GigE。

• 超高速/零延迟:CameraLink(接受高成本)。

4. 技术延伸

• USB 3.0/3.1:未在图中提及,但速度可达5~10 Gbps,逐步替代USB 2.0。

• CoaXPress:新一代接口,支持25 Gbps带宽和长距离传输,未来可能替代CameraLink。

总结

图片中的五种接口覆盖了从消费级到工业级的全场景需求:

• USB 2.0和1394a适合基础应用,成本可控。

• 1394b和GigE平衡性能与距离,适合复杂工业环境。

• CameraLink为专业领域提供极致速度,但需承担高昂成本。

根据实际需求匹配接口特性,可最大化系统效能与性价比。

光源选型

光的反射定律

背光源

背光源技术解析

背光源(Backlight)是一种通过从被测物体后方投射均匀光线,突出物体轮廓或内部结构的照明方式,广泛应用于机器视觉、工业检测与材料分析。以下是其核心原理、类型与选型指南:

1. 核心原理与优势

• 原理:

背光源位于被测物体后方,光线穿透物体或被物体遮挡,形成高对比度轮廓(如边缘、孔洞、裂纹)。

• 优势:

• 高对比度:适用于透明/半透明物体(玻璃、薄膜)或表面复杂结构的成像。

• 消除反光:避免正面照明造成的镜面反射干扰。

• 均匀性:专业背光源可提供均匀光场(均匀度>90%),减少检测误差。

2. 背光源类型与特性

| 类型 | 光源类型 | 核心特点 | 适用场景 |

|---|---|---|---|

| LED背光板 | 白色/单色LED | 寿命长(5万小时+)、低功耗、支持亮度调节,均匀性高。 | 通用轮廓检测(PCB焊点、芯片引脚) |

| 同轴背光 | 高亮度LED | 光线平行输出,减少散射,适合高精度尺寸测量。 | 精密零件尺寸检测(如轴承、齿轮) |

| 漫射背光 | LED+漫射板 | 光线柔和均匀,避免热点,适合透明物体内部缺陷检测。 | 玻璃瓶裂痕、液晶屏坏点检测 |

| 红外背光 | 红外LED | 穿透力强,用于检测内部结构(如药品胶囊填充度)。 | 医疗包装、食品封装检测 |

| 结构光背光 | 激光或LED+光栅 | 投射编码图案(如条纹/网格),用于3D轮廓重建。 | 三维扫描、表面形貌分析 |

3. 选型关键参数

-

亮度与均匀性:

• 亮度:根据物体透光率选择(如透明材料需低亮度,不透光金属需高亮度)。

• 均匀性:要求≥90%(通过漫射板或多层导光膜实现)。 -

波长(颜色):

• 单色光(红/蓝/绿):增强特定特征对比度(如红色背光检测绿色瑕疵)。

• 白光:通用场景,需注意色温一致性(如5000K~6500K)。 -

尺寸与安装:

• 背光源尺寸需略大于被测物体,避免边缘阴影。

• 安装距离(光源-物体)影响成像清晰度,通常为10~50cm。 -

控制方式:

• 常亮模式:静态检测。

• 频闪控制:与相机曝光同步,消除运动模糊(高速生产线)。

4. 应用场景与案例

| 场景 | 背光方案 | 技术要点 |

|---|---|---|

| PCB焊点检测 | 白色LED背光板 | 高均匀性突显焊点轮廓,避免反光干扰。 |

| 玻璃瓶裂痕检测 | 漫射背光(红色LED) | 红光增强玻璃内部裂纹对比度,漫射板消除热点。 |

| 药片封装检测 | 红外背光 | 穿透包装材料检测药片完整性(如缺粒、碎裂)。 |

| 3D曲面测量 | 结构光背光(蓝色激光) | 投射条纹图案,通过相位偏移计算物体高度。 |

5. 技术趋势

• 智能自适应背光:

• 根据物体材质自动调节波长与亮度(如AI算法实时反馈控制)。

• 柔性背光源:

• 可弯曲LED背光板,适应曲面物体检测(如圆柱形容器)。

• 多光谱背光:

• 集成多波段光源(紫外/可见/红外),单次拍摄获取多维信息(如材质成分分析)。

总结

背光源是机器视觉中提升检测精度的核心工具:

• 透明/半透明物体:必选背光,优先漫射或同轴类型。

• 高反光表面:结合偏振片+背光,抑制镜面反射。

• 3D检测:结构光背光为最优方案。

选型时需综合物体特性(透光率、材质)、检测目标(轮廓/内部缺陷)与环境条件(速度、距离),必要时通过实验验证光场均匀性与对比度效果。

同轴光

同轴光(Coaxial Lighting)技术解析

同轴光是一种光线方向与相机光轴平行的照明方式,通过特殊光学设计消除阴影并增强表面细节对比度,尤其适合检测高反光或平整表面的微小缺陷。以下是其核心原理、优势及典型应用:

1. 核心原理与结构

• 光路设计:

光源发出的光线经分光镜(Beam Splitter)反射,沿相机光轴垂直照射物体表面,反射光再穿过分光镜进入镜头。

光路示意:

光源 → 分光镜 → 物体表面 → 分光镜 → 相机镜头

• 关键组件:

• 分光镜:透射相机成像光,反射照明光(波长需匹配光源与相机传感器)。

• 高均匀性LED:确保光线平行且均匀(发散角<5°)。

2. 核心优势与局限

| 优势 | 局限 |

|---|---|

| 消除反光干扰:避免镜面反射干扰成像(如金属、玻璃表面)。 | 成本高:分光镜与精密光学组件增加成本。 |

| 高对比度成像:突显表面划痕、凹坑、印刷字符等细微特征。 | 光效损失:分光镜导致约50%光线损失,需高亮度光源补偿。 |

| 无阴影干扰:光线与镜头同轴,物体表面无阴影。 | 安装精度要求高:需严格对齐光路,否则均匀性下降。 |

3. 典型应用场景

| 场景 | 检测目标 | 技术要点 |

|---|---|---|

| PCB焊点检测 | 焊点虚焊、偏移、锡球 | 同轴光突显焊点轮廓,避免锡膏反光干扰。 |

| 玻璃盖板检测 | 划痕、裂纹、脏污 | 消除玻璃表面镜面反射,增强缺陷对比度。 |

| 金属件表面检测 | 加工纹路、氧化斑点、毛刺 | 高平行光揭示细微纹理差异。 |

| 液晶屏检测 | 亮暗点、Mura缺陷 | 均匀照明避免屏幕自身发光干扰。 |

| 药品包装检测 | 铝箔封口完整性、印刷批号 | 同轴光穿透透明包装膜,清晰成像内部结构。 |

4. 选型与使用建议

- 光源参数选择:

• 波长:单色光(如红色650nm)可增强特定材质对比度,白光(如5500K)适合通用场景。

• 亮度:根据物体反射率调整(高反光材料需低亮度,哑光材料需高亮度)。 - 光学匹配:

• 分光镜需匹配光源波长与相机传感器响应范围(如850nm红外光源需红外透射分光镜)。

• 镜头光圈建议设为F8~F11,平衡景深与进光量。 - 安装调试:

• 光源与镜头光轴严格同轴(误差<0.5°),可通过校准靶标验证均匀性。

• 避免环境杂光干扰(搭配遮光罩或封闭检测环境)。

5. 技术趋势

• 智能同轴光:集成亮度自适应调节(通过相机反馈实时优化照明强度)。

• 多角度同轴光:分时切换不同入射角,兼容曲面与复杂结构检测。

• 偏振同轴光:结合偏振片抑制特定偏振方向反光(如检测光滑塑料表面)。

总结

同轴光是高反光、高精度表面检测的理想照明方案:

• 必选场景:金属、玻璃、镜面等强反光材质缺陷检测。

• 替代方案对比:

• 环形光:成本低但存在阴影,适合一般纹理检测。

• 背光源:适合轮廓检测,无法突显表面细节。

• 升级方向:搭配偏振或智能控制技术,可扩展至更复杂工业场景。

通过精准选型与调试,同轴光可显著提升成像质量与检测精度。

非同轴漫射光

非同轴漫射光原理详解

非同轴漫射光是一种通过漫射材料散射光线,并以非对称角度照射物体的照明方式,适用于弱化阴影、均匀化光场及增强表面纹理细节的检测场景。以下是其核心原理、技术实现与典型应用:

1. 核心原理

• 漫射光生成:

光源(如LED阵列)发出的光线通过漫射板(Diffuser)散射,转化为均匀的柔和光线,消除直射光的强反射与硬阴影。

• 漫射板材质:磨砂玻璃、乳白色亚克力、微结构光学膜(如Light Guide Plate)。

• 散射角度:通过漫射板设计控制发散角(如±60°),覆盖更大照射区域。

• 非同轴布局:

光源与相机光轴呈一定夹角(如30°~60°),通过侧向或环形排布,突显物体表面三维特征(如凹坑、划痕)。

2. 系统结构与光路

- 典型结构:

• 光源:LED阵列(白光/单色光)+ 漫射板 + 反射罩(可选)。

• 布局:

◦ 环形漫射光:光源环绕镜头,均匀覆盖物体。

◦ 侧向漫射光:光源与相机成一定夹角(如45°)。 - 光路示意:

光源 → 漫射板 → 散射光 → 物体表面 → 相机镜头

3. 核心优势与局限

| 优势 | 局限 |

|---|---|

| 均匀照明:消除热点与阴影,适合表面平整度检测。 | 对比度低:可能掩盖浅层纹理或微小缺陷。 |

| 抑制镜面反射:漫射光减少高反光表面过曝。 | 光效损失:漫射板导致约30%~50%光强衰减。 |

| 兼容复杂表面:适用于曲面、多角度结构物体。 | 安装空间要求:需预留光源与相机的非共轴距离。 |

4. 典型应用场景

| 场景 | 检测目标 | 技术要点 |

|---|---|---|

| 纸张/织物检测 | 折痕、污渍、纤维断裂 | 漫射光均匀照射,避免纹理干扰。 |

| 塑料件表面检测 | 注塑缺陷(缩水、飞边) | 侧向漫射光突显三维结构异常。 |

| 食品包装检测 | 封口完整性、异物夹杂 | 消除包装膜反光,清晰成像内部内容。 |

| 陶瓷表面检测 | 釉面气泡、裂纹 | 非对称角度照明增强微小凹陷对比度。 |

5. 选型与调试建议

- 光源参数选择:

• 波长:单色光(如红色650nm)可增强特定材质缺陷对比度。

• 亮度:根据漫射板透光率补偿光强损失(如选择高亮度LED+低密度漫射板)。 - 布局优化:

• 角度调整:通过实验确定最佳光源-物体-相机夹角(常用45°)。

• 距离控制:光源距物体距离越远,照射范围越大,但光强衰减越明显。 - 多光源组合:

• 多组漫射光从不同角度照射,覆盖复杂结构表面(如多面体零件)。

6. 技术趋势

• 智能漫射光:集成亮度/角度自适应调节(通过AI算法实时优化照明)。

• 偏振漫射光:结合偏振片抑制特定方向反射光,增强表面缺陷识别。

• 柔性漫射板:可弯曲材质适配曲面物体检测(如圆柱体、球体)。

总结

非同轴漫射光是解决高反光、复杂结构表面检测的理想方案:

• 核心价值:均匀化光场、抑制镜面反射、兼容三维形貌检测。

• 替代方案对比:

• 同轴光:适合高反光平面缺陷检测,但无法突显三维特征。

• 背光源:仅适用于轮廓检测,无法解决表面纹理问题。

• 升级方向:结合偏振、多角度或动态照明技术,可扩展至更复杂工业场景。

通过合理选型与调试,非同轴漫射光能显著提升成像质量与检测可靠性。

偏振光原理

偏振光原理详解

偏振光是光波电矢量在特定方向振动的光,通过限制或调整光的振动方向,可显著提升成像对比度、抑制反光或分析材料特性。以下是其核心原理、生成方法及典型应用:

1. 偏振光基本概念

• 自然光:光波电矢量在垂直于传播方向的所有平面内随机振动(非偏振)。

• 偏振光:电矢量振动方向被限制在单一方向(线偏振)或按规律变化(圆偏振/椭圆偏振)。

2. 偏振光生成方法

| 方法 | 原理 | 示例应用 |

|---|---|---|

| 偏振片过滤 | 自然光通过偏振片(如聚乙烯醇-碘化物薄膜),仅允许特定振动方向的光通过。 | 相机偏振镜消除水面/玻璃反光。 |

| 布儒斯特角反射 | 自然光以布儒斯特角(如玻璃约56°)入射时,反射光为完全线偏振光。 | 激光器谐振腔减少反射损耗。 |

| 双折射晶体分光 | 双折射材料(如方解石)将入射光分解为振动方向垂直的两束线偏振光(o光/e光)。 | 偏振显微镜分析晶体结构。 |

| 波片调制 | 通过1/4波片将线偏振光转换为圆偏振光(或反之)。 | 3D电影眼镜分离左右眼图像。 |

3. 偏振光核心特性

-

马吕斯定律:

• 强度公式:( I = I_0 \cos^2\theta )

• 含义:当两偏振片透光轴夹角为θ时,透射光强度随θ变化。

• 应用:通过旋转偏振片测量光强,判断偏振方向。 -

偏振态分类:

• 线偏振光:电矢量沿单一方向振动(如通过偏振片后的光)。

• 圆偏振光:电矢量末端做圆周运动(需1/4波片+线偏振片生成)。

• 椭圆偏振光:电矢量末端做椭圆运动(非对称相位差导致)。

4. 偏振光应用场景

| 领域 | 应用案例 | 技术要点 |

|---|---|---|

| 摄影与显示 | 相机偏振镜消除反光 | 旋转偏振片阻挡水面/玻璃的偏振反射光,保留物体真实色彩。 |

| 工业检测 | 应力分布检测 | 透明材料(如玻璃、塑料)内部应力导致双折射,通过偏振光干涉条纹可视化应力。 |

| 医疗成像 | 偏振OCT(光学相干断层扫描) | 利用组织偏振特性差异,增强病变区域对比度(如视网膜病变检测)。 |

| 通信技术 | 偏振复用光纤通信 | 在同一光纤中传输两束正交偏振光,倍增信道容量。 |

| 科学研究 | 天文偏振测量 | 分析星光偏振方向,推断星际磁场分布(如脉冲星研究)。 |

5. 偏振光实验与验证

-

验证线偏振光:

• 步骤:将待测光通过旋转偏振片,若透射光强随角度呈余弦平方变化(符合马吕斯定律),则为线偏振光。 -

生成圆偏振光:

• 装置:线偏振片 + 1/4波片(快轴与偏振方向成45°)。

• 结果:出射光为圆偏振光,通过另一偏振片旋转时透射光强恒定。

6. 技术趋势

• 超表面偏振控制:纳米结构超表面实现任意偏振态转换,取代传统波片。

• 量子偏振编码:利用光子偏振态进行量子信息加密(如量子通信)。

• AI偏振成像:通过深度学习解析复杂偏振信息,用于材料识别与缺陷检测。

总结

偏振光通过精准控制光的振动方向,在科学与工业中发挥不可替代的作用:

• 核心价值:消除干扰反光、增强材料特性分析、提升通信容量。

• 选型要点:根据需求选择偏振器件(如线偏振片、波片)与光学布局。

• 未来方向:纳米光学与AI技术将推动偏振光在微观检测与智能感知中的突破性应用。

红外光

红外光技术解析

红外光(Infrared Light, IR)是波长介于可见光与微波之间的电磁波(约700 nm~1 mm),具有热效应、穿透性及不可见性,广泛应用于夜视、通信、医疗等领域。以下是其核心原理、分类与典型应用:

1. 红外光基础

• 波长范围:

• 近红外(NIR):700 nm~1.4 μm(如遥控器、人脸识别)。

• 中红外(MIR):1.4 μm~3 μm(气体检测、热成像)。

• 远红外(FIR):3 μm~1 mm(热辐射、加热设备)。

• 产生原理:

• 热辐射:任何温度高于绝对零度的物体均辐射红外光(如人体辐射波长约9~10 μm)。

• 光电发射:红外LED或激光器通过半导体材料电致发光(如940 nm红外灯)。

2. 核心特性

| 特性 | 说明 |

|---|---|

| 不可见性 | 人眼不可见,需专用传感器(如CMOS/InGaAs)捕捉。 |

| 热效应 | 远红外被物质吸收后转化为热能(如红外加热器)。 |

| 穿透性 | 近红外可穿透部分材料(如塑料、雾霾),远红外易被水/玻璃吸收。 |

| 散射弱 | 波长较长,受大气微粒散射影响小,适合远距离通信。 |

3. 应用场景

| 领域 | 应用案例 | 技术要点 |

|---|---|---|

| 夜视与安防 | 红外监控摄像头、夜视仪 | 近红外LED补光(850/940nm),配合低照度传感器实现夜间成像。 |

| 热成像 | 工业设备检测、体温筛查 | 远红外传感器捕捉物体热辐射,生成温度分布图像(如FLIR热像仪)。 |

| 通信 | 红外遥控、光纤通信 | 近红外(如850nm)用于短距离无线信号传输(遥控器)或光纤通信(1310/1550nm)。 |

| 医疗 | 红外理疗、血液分析 | 远红外促进血液循环,近红外光谱(NIRS)检测组织氧合状态。 |

| 环境监测 | 气体检测、农业遥感 | 中红外光谱识别特定气体分子(如CO₂吸收4.26μm),无人机红外遥感监测作物健康。 |

4. 红外探测技术

-

探测器类型:

• 光电探测器:

◦ 硅基CMOS:响应范围~1100 nm(近红外)。

◦ InGaAs:覆盖900~1700 nm(短波红外)。

• 热探测器:

◦ 微测辐射热计(如热成像仪):响应全红外波段,无需制冷。

◦ 量子阱红外探测器(QWIP):需低温制冷,用于高精度光谱分析。 -

成像技术:

• 主动红外:需红外补光灯(如安防摄像头)。

• 被动红外(PIR):直接探测物体热辐射(如人体感应器)。

5. 技术趋势

• 多光谱融合:可见光+红外协同成像,增强复杂环境感知(如自动驾驶)。

• 短波红外(SWIR):1~2.5 μm波段成像,穿透烟雾/塑料,用于半导体检测。

• AI红外分析:深度学习优化热成像数据解析(如设备故障预测)。

总结

红外光凭借其独特物理特性,成为跨越工业、医疗、安防的核心技术:

• 夜视监控:近红外补光+低照度传感器。

• 热成像诊断:远红外捕捉温度异常。

• 通信与传感:短距离无线信号与气体分子识别。

选型时需根据波长需求(穿透性/吸收性)与探测器性能(灵敏度/成本)匹配场景,未来AI与多光谱技术将进一步拓展红外应用边界。

紫外光

紫外光(Ultraviolet Light, UV)技术解析

紫外光是波长介于10nm~400nm的电磁波,介于可见光与X射线之间,具有高光子能量与独特物质相互作用特性,广泛应用于工业检测、医疗、材料分析等领域。以下是其核心原理、分类与应用详解:

1. 紫外光谱分类

| 类型 | 波长范围 | 特性 | 典型应用 |

|---|---|---|---|

| UVA | 315~400 nm | 长波紫外,穿透力强,可激发荧光,对生物组织损伤较低。 | 荧光检测、防伪标识、固化涂料 |

| UVB | 280~315 nm | 中波紫外,部分被大气臭氧层吸收,可引起皮肤红斑。 | 医疗光疗、水质消毒 |

| UVC | 100~280 nm | 短波紫外,几乎被大气吸收,杀菌力极强,需人工光源产生。 | 表面灭菌、空气净化、半导体光刻 |

| 极紫外(EUV) | 10~121 nm | 极短波长,需真空环境传播,用于纳米级光刻。 | 芯片制造(7nm以下制程) |

2. 紫外光源类型

| 光源类型 | 原理 | 输出波长 | 特点 |

|---|---|---|---|

| 汞灯 | 汞蒸气放电发光 | 254nm(主峰) | 高亮度UVC,但含汞污染,逐渐被LED替代。 |

| 紫外LED | 半导体PN结发光 | 265~405 nm | 低功耗、长寿命(1万小时+),可定制波长(如365nm/395nm)。 |

| 准分子激光 | 惰性气体卤化物受激辐射 | 193nm/248nm | 脉冲高能量,用于光刻与精密加工。 |

| 氙灯 | 氙气放电广谱发光 | 200~400 nm | 宽光谱覆盖,适合光谱分析。 |

3. 紫外光核心应用

-

荧光检测:

• 原理:紫外光激发物质发出可见荧光(如油污、指纹、生物标记物)。

• 案例:

◦ 工业检测:PCB板残留助焊剂检测(365nm紫外光激发绿色荧光)。

◦ 刑侦:指纹显现(UVA照射下汗液荧光增强)。 -

表面缺陷识别:

• 原理:紫外光对微小裂纹、污染物敏感(反射/散射光差异)。

• 案例:

◦ 玻璃瓶检测:UVC照射下微小裂纹因散射光增强被识别。

◦ 芯片封装:紫外成像检测封装胶体气泡与裂纹。 -

光固化与光刻:

• 原理:紫外光引发光敏材料聚合(如UV胶水)或光刻胶分解。

• 案例:

◦ 3D打印:405nm紫外LED固化树脂层。

◦ 半导体:EUV光刻机(13.5nm)制造7nm以下芯片。 -

杀菌消毒:

• 原理:UVC破坏微生物DNA/RNA结构(峰值波长265nm)。

• 案例:

◦ 医疗设备:UVC LED对手术器械表面灭菌。

◦ 水处理:汞灯消毒饮用水与废水。

4. 选型与安全要点

-

选型参数:

• 波长匹配:根据目标物质吸收/荧光峰选择(如365nm用于环氧树脂检测)。

• 光强需求:高能量场景(如光刻)选激光或汞灯,低功耗场景选LED。

• 均匀性:工业检测需均光板或透镜优化光场(均匀度>85%)。 -

安全防护:

• UVC危害:直接暴露损伤角膜与皮肤,需佩戴防护镜(如OD4+等级)与隔离罩。

• 臭氧控制:部分紫外光源(如185nm)产生臭氧,需通风或过滤。

5. 技术趋势

• 深紫外LED(DUV):AlGaN材料突破实现250~280nm LED量产,替代汞灯。

• 智能紫外传感:集成AI算法实时分析荧光信号(如食品安全快速检测)。

• 多光谱融合:紫外+可见光+红外协同成像,提升缺陷检测全面性。

总结

紫外光凭借高光子能量与物质特异性响应,成为精密检测与制造的关键工具:

• 必选场景:荧光激发、纳米级光刻、表面灭菌。

• 替代方案对比:

• 可见光:无法检测荧光物质与微米级缺陷。

• 红外光:穿透性强但分辨率低,适合内部结构检测。

• 升级方向:深紫外LED普及与多光谱融合将拓展其在智能制造与生物医学的应用边界。

彩色原理

色环原理

色环原理与色彩系统解析

色环(又称色相环)是色彩理论的核心工具,通过环形排列展示颜色的相互关系及混合规律,广泛应用于艺术设计、工业检测、电子工程等领域。以下是其核心原理与关键应用:

1. 色环的构成与分类

• 基础结构:

色环由原色、间色(二次色)、复色(三次色)依次混合构成,形成连续的色彩序列。

• 原色:红(R)、黄(Y)、蓝(B)为传统美术三原色,无法通过其他颜色混合生成。

• 间色:由两种原色混合而成,包括橙(红+黄)、绿(黄+蓝)、紫(蓝+红)。

• 复色:原色与相邻间色混合产生,如红橙、蓝绿等,进一步扩展色环至12色或24色。

• 色环类型:

• 12色环:基础色环,包含原色、间色及复色,适用于通用设计场景。

• 24色环:在12色基础上细分,提供更丰富的色彩梯度,常见于印刷与精密色彩分析。

• RGB/CMYK色环:针对光学(红绿蓝)与印刷(青品黄黑)系统的专用色环。

2. 色环的核心色彩关系

-

互补色(Contrast Colors):

• 定义:色环上相距180°的颜色(如红与绿、蓝与橙),对比最强烈,可增强视觉冲击力。

• 应用:海报设计、产品高光强调(如红色主体配绿色背景)。 -

类似色(Analogous Colors):

• 定义:相邻30~60°的颜色(如红、橙红、橙),色调和谐统一。

• 应用:自然风景绘画、室内软装配色(营造柔和氛围)。 -

三色组(Triadic Colors):

• 定义:等距分布的三种颜色(如红、黄、蓝),对比鲜明且平衡。

• 应用:品牌标识设计、儿童产品配色(活力感强)。 -

分裂互补色(Split Complementary):

• 定义:选择一种颜色及其互补色两侧的两种颜色(如红+青绿+黄绿),降低对比强度。

• 应用:网页设计、服装搭配(平衡冲突与协调)。

3. 色环的混合原理

• 加色混合(RGB系统):

光的三原色(红、绿、蓝)叠加生成白色,混合规律为:

• 红+绿=黄,绿+蓝=青,蓝+红=品红。

• 互补色叠加会消色(如红+青=白)。

• 减色混合(CMYK系统):

颜料三原色(青、品红、黄)叠加生成黑色,混合规律为:

• 青+品红=蓝,品红+黄=红,黄+青=绿。

4. 色环的实际应用场景

-

艺术与设计:

• 绘画:通过互补色增强画面张力(如梵高《星空》中的蓝黄对比)。

• 平面设计:利用类似色构建品牌视觉统一性(如可口可乐的红色系)。

• 时尚搭配:分裂互补色方案提升服装层次感(如紫色配黄绿配饰)。 -

工业检测:

• 表面缺陷识别:紫外光激发荧光色差检测(如PCB板残留助焊剂)。 -

电子工程:

• 色环电阻:通过颜色编码表示阻值(如四环电阻:棕1、红2、金±5%)。

5. 色环的技术演进与工具化

• 数字化工具:

Adobe Color等软件基于色环生成配色方案,支持动态调整互补色与类似色。

• 多光谱融合:

结合紫外、可见光与红外色环,拓展工业检测的精度(如材料应力分析)。

总结

色环作为色彩系统的可视化工具,通过科学排列与混合规律指导实际应用:

• 设计核心:互补色增强对比,类似色营造和谐,三色组平衡多样性。

• 跨领域价值:从艺术创作到工业检测,色环原理支撑色彩决策的精确性与美感。

• 升级方向:数字化工具与多光谱技术将进一步深化色环在智能设计中的应用。

通过掌握色环原理,可系统性提升色彩搭配能力,实现视觉表达的科学性与艺术性统一。

案例

面阵相机

像元深度

像元深度定义了灰度由暗道亮的灰阶数,对于 8bit 的相机 0 代表全暗而 255 代表全亮。介于 0 和 255 之间的数字代表一定的亮度指标。10bit 数据就有 1024 个灰阶而 12bit 有 4096 个灰阶。从 8bit 上升到 10bit 或者 12bit 的确可以增强测量的精度,但是也同时降低了系统的速度.

面阵工业相机像元深度解析

像元深度(Pixel Depth)是面阵工业相机的核心参数之一,决定了每个像素的灰度分辨率与图像细节表达能力。以下是其关键特性、技术影响及选型策略:

1. 定义与基本特性

• 概念:

像元深度指每个像素的位数(Bit),即灰度值的量化等级。例如:

• 8bit:256级灰阶(0代表全暗,255代表全亮)。

• 10bit:1024级灰阶,12bit:4096级灰阶,可捕捉更细腻的亮度变化。

• 数据量影响:

像元深度每增加1bit,数据量翻倍(如8bit→10bit,单帧数据量从1MB增至2.5MB),需更高带宽接口(如CameraLink或CoaXPress)和更强的处理能力。

2. 技术影响与权衡

- 精度提升:

高像元深度(如12bit)可增强测量精度,尤其在弱光或高动态范围场景中(如金属反光表面检测),能区分更细微的灰度差异。 - 动态范围与信噪比:

• 动态范围:像元深度决定相机对明暗细节的捕捉能力,例如宽动态范围(如80dB)需配合高Bit位以保留亮部与暗部细节。

• 信噪比:高像元深度可能引入更多噪声(如量化噪声),需结合低噪声传感器与降噪算法优化。 - 系统性能限制:

• 高Bit位数据需更大的存储空间和更快的传输速率,可能降低实时检测效率(如高速生产线需权衡深度与帧率)。

• 普通显示屏仅支持8bit显示,高Bit位数据需专用硬件或软件映射为可视范围。

3. 应用场景与选型建议

| 场景需求 | 推荐像元深度 | 典型应用案例 |

|---|---|---|

| 通用检测(如尺寸测量) | 8bit | 物流分拣、简单缺陷检测。 |

| 高精度测量/弱光环境 | 10bit~12bit | 精密零件表面划痕检测、半导体晶圆检测。 |

| 宽动态范围成像 | 12bit及以上(HDR模式) | 金属高反光表面检测、医疗X光成像。 |

| 高速检测 | 8bit(优先保帧率) | 高速生产线上的运动物体跟踪。 |

4. 选型核心原则

- 需求优先:

• 根据检测目标的灰度敏感性选择,例如检测微小色差或纹理需≥10bit,而常规分类任务8bit足够。 - 系统兼容性:

• 确保图像采集卡、传输接口(如GigE Vision)和处理软件支持高Bit位数据流。 - 成本与效率平衡:

• 避免过度追求高Bit位导致系统复杂度与成本上升,例如在普通工业环境中,8bit性价比最优。

总结

像元深度直接影响面阵工业相机的图像质量与检测精度:

• 核心价值:高Bit位提升细节分辨能力,适用于精密测量与复杂场景;低Bit位优化速度与成本,适合通用检测。

• 选型策略:需结合检测需求(精度、动态范围)、硬件性能(传输带宽、处理能力)及成本综合决策。

• 未来趋势:随着AI算法的普及,12bit及以上深度相机将更广泛用于智能质检与高精度工业测量

相机快门

机械快门:

用弹簧或是电磁手段,控制几片叶片的开闭,或是两层帘幕像舞台“拉幕”一样左右或上下以一

定宽度的缝隙“划过”成像像场窗口,让窗口获得指定时间长短的“见光机会”——这就使通常的机械快门概念。

电子快门:

通过电路直接操作 CCD/CMOS 控制快门曝光,被称为电子快门。利用了 CCD/CMOS 不通

电不工作的原理,在 CCD 不通电的情况下,尽管窗口“大敞开”,但是并不能产生图像。如果在按下快门钮时,

使用电子时间电路,使 CCD/CMOS 只通电“一个指定的时间长短”,就也能获得像有快门“瞬间打开”一样的效果。

一般而言,机械快门的好处是不用电即可工作,缺点是高速和低速档比较会不准确。

芯片尺寸

与图像采集卡搭配

搭配原则:

a、视频信号的匹配。

对于黑白模拟信号相机来说有两种格式,CCIR 和 RS170(EIA),通常采集卡都同时支持这两种工业相机;

b、分辨率的匹配。

每款板卡都只支持某一分辨率范围内的相机;

c、特殊功能的匹配。

如要是用相机的特殊功能,先确定所用板卡是否支持此功能,比如,要多部相机同时拍照,这个采集卡就必须支持多通道,如果相机是逐行扫描的,那么采集卡就必须支持逐行扫描;

d,接口的匹配。

确定相机与板卡的接口是否相匹配。如 CameraLink、Firewire1394 等。

选型实例

例如产品尺寸检测,产品的大小为18mm10mm,精度为0.01mm,流水检测速度为10件/秒,视野大小为20mm12mm;

选型分析:

我们软件的测量精度可以考虑1/2亚像素精度,那么我们相机的分辨率为20/0.01/2=1000pixel,另外一个方向是12/0.01/2=600piel,因此相机可以选择1024*768,或者以上的相机,帧率在15帧/s以上即可。

线阵相机

线阵相机选型与应用全解析

线阵相机通过逐行扫描实现高精度成像,适用于高速、宽幅及连续运动场景。以下是其核心原理、选型策略与应用场景的深度解析:

1. 核心原理与结构

• 成像机制:

线阵相机采用一维线性排列的感光单元,通过物体与相机的相对运动逐行扫描生成图像。例如,检测幅宽1600mm的金属带材时,2048像素的线阵相机可实现0.8mm的实际精度。

• 传感器类型:

• CCD:传统主流,动态范围高,适合弱光场景。

• CMOS:新兴趋势,高速(可达1.6GHz)、低功耗,成本逐渐降低。

2. 选型关键参数

-

分辨率计算:

• 公式:像素数 = 检测幅宽 / 最小检测精度(需预留20%冗余)。

• 示例:幅宽1800mm、精度1mm → 需2048像素(2K相机)。 -

行频匹配:

• 理想行频 = 运动速度 / 实际精度。

• 示例:速度22000mm/s、精度0.8mm → 行频需≥27.5kHz,选择28kHz相机。 -

接口与传输:

• 高速场景(行频≥100kHz):优先Camera Link或CoaXPress接口。

• 远距离传输:10GigE或光纤接口降低延迟。 -

特殊功能需求:

• 分时频闪:支持多路光源切换(如明场/暗场交替),需多行传感器与纳秒级同步。

• TDI技术:多行叠加提升低光灵敏度,适合半导体晶圆检测。

3. 典型应用场景

| 场景类型 | 推荐配置 | 典型案例 |

|---|---|---|

| 连续材料检测 | 高行频(≥50kHz)+宽动态范围(HDR) | 金属带材表面缺陷、纸张涂布均匀性分析。 |

| 高速运动物体 | 全局快门+高速接口(如CL-L8KM行频100kHz) | 半导体晶圆尺寸量测、高速车牌识别。 |

| 弱光/高精度检测 | TDI功能+大像元(≥7μm) | 玻璃基板平整度检测、医疗X光成像。 |

| 透明材质检测 | 分时频闪技术(4-8路光源控制) | 光伏电池划痕、玻璃内部裂纹识别。 |

4. 技术优势对比面阵相机

• 分辨率与效率:

• 线阵相机单行像素可达12K,面阵相机通常≤8K。

• 线阵行频达60kHz,可连续采集无限长图像,面阵帧率受限于传感器尺寸。

• 成本与适用性:

• 线阵相机在宽幅(≥1米)检测中成本更低(1台线阵替代多台面阵)。

5. 选型流程与品牌推荐

-

四步选型法:

• 需求分析:明确检测精度、速度、缺陷类型。

• 参数计算:通过公式确定分辨率与行频,并预留冗余。

• 功能匹配:选择支持TDI、分时频闪等扩展功能的型号。

• 系统验证:测试光源同步精度与图像处理效率。 -

推荐品牌及型号:

• 苏州大视通:CL-L8KM-R1(8K分辨率,100kHz行频,支持分时频闪)。

• 海康机器人:MV-CL084-91CM-PRO(8K分辨率,TDI叠加)。

6. 技术演进趋势

• 多光谱融合:集成紫外/红外传感器,扩展检测维度(如材料应力分析)。

• 智能曝光控制:AI算法动态调整快门与增益,适配复杂光照条件。

总结

线阵相机的核心价值在于高分辨率、高速与连续检测能力:

• 优先选择场景:检测幅宽>1米、精度≤0.1mm、运动速度>100mm/s。

• 混合方案应用:线阵主检+面阵局部验证,平衡效率与精度。

通过科学选型,线阵相机可显著提升工业检测的精度与效率,尤其在半导体、光伏等精密制造领域

特点

1.线阵相机使用的线扫描传感器通常只有一行感光单元(少数彩色线阵使用三行感光单元的传感器)

2.线阵相机每次只采集一行图像;

3.线阵相机每次只输出一行图像;

4.与传统的面阵相机相比,面阵扫描每次采集若干行的图像并以帧方式输出

采集速度

线阵相机通常用行频为单位 KHz,如 12KHz 表示相机在 1 秒钟内最多能采集 12000 行图像数据

像元深度

像元深度定义了灰度由暗道亮的灰阶数,对于 8bit 的相机 0 代表全暗而 255 代表全亮。介于 0 和 255 之间的数字代表一定的亮度指标。10bit 数据就有 1024 个灰阶而 12bit 有 4096 个灰阶。

从 8bit 上升到 10bit 或者 12bit 的确可以增强测量的精度,但是也同时降低了系统的速度.

选型

- 1.计算分辨率;幅宽除以最小检测精度得出每行需要的像素。

- 2.检测精度;幅宽除以像素得出实际检测精度。

- 3.扫描行数;每秒运动速度长度除以精度得出每秒扫描行数。

根据以上计算结果选择线阵相机

举例如下:如幅宽为 1600 毫米,精度 1 毫米,运动速度22000mm/s 相机;

分辨率:1600/1=1600 像素,加上宽放,所以最少 2000 像素;选定分辨率为2K;

实际检测精度:1600/2000=0.8 ;

扫描行数(行频):22000mm/0.8mm=27.5KHz

综合:应选定相机为 2048 像素 ,行频28kHz 相机;

线阵相机选型指南

线阵相机的选型需综合考虑检测需求、环境条件及系统兼容性,以下从核心参数、应用场景、功能需求和选型流程四个维度展开分析:

一、核心参数计算

-

分辨率选择

• 计算公式:像素数 = 检测幅宽 / 最小检测精度

◦ 示例:检测幅宽1600mm,精度1mm → 需1600像素,建议选2K(2048像素)相机以保留冗余。

• 实际精度调整:实际精度 = 检测幅宽 / 相机分辨率,需确保实际精度满足检测要求。 -

行频匹配

• 理想行频:行频 ≥ 运动速度 / 实际精度

◦ 示例:运动速度22000mm/s,实际精度0.8mm → 行频需≥27.5kHz,推荐选28kHz相机。

• 动态补偿:高速场景需预留20%-30%行频冗余,避免运动误差导致的图像模糊。 -

传感器行数

• 单行传感器:适合常规检测;多行传感器(如4行、8行)支持TDI(时间延迟积分)技术,提升低光环境成像质量。

• 分时频闪需求:需多行传感器实现光源切换或HDR曝光,例如4行传感器支持明场、暗场交替成像。

二、应用场景适配

| 场景类型 | 推荐配置 | 典型案例 |

|---|---|---|

| 连续材料检测 | 高行频(≥50kHz)+宽动态范围(HDR) | 金属带材表面缺陷检测、纸张涂布均匀性分析。 |

| 高速运动物体 | 全局快门+高速接口(Camera Link/CoaXPress) | 半导体晶圆尺寸量测、高速车牌识别。 |

| 低光/高精度检测 | TDI功能+大像元尺寸(≥7μm) | 玻璃基板平整度检测、医疗X光成像。 |

| 复杂光源需求 | 分时频闪技术(支持4-8路光源控制) | 光伏电池划痕检测、透明材料内部裂纹识别。 |

三、功能需求与硬件兼容性

-

触发方式选择

• 行触发:适用于运动速度不稳定的场景,支持逐行光源切换(如长短曝光HDR)。

• 帧触发:适合匀速运动场景,通过设定行高生成完整图像。

• 混合触发(行+帧):多工件连续检测时,用电平信号分隔工件,差分信号逐行采集。 -

接口与传输带宽

• 高行频场景(≥100kHz):优先选择Camera Link或CoaXPress接口,支持高速数据传输。

• 远距离/多相机同步:推荐10GigE或光纤接口,降低信号延迟。 -

光源与光学系统

• 分时频闪光源:需支持纳秒级响应,与相机行触发信号同步。

• 镜头匹配:根据芯片尺寸(如12K线阵需M72接口)和靶面计算光学放大倍率,确保视场覆盖。

四、选型流程与品牌推荐

-

流程步骤

• 需求分析:明确检测目标(精度、速度、缺陷类型)和环境条件(光照、振动)。

• 参数计算:通过公式确定分辨率、行频,并预留冗余。

• 功能匹配:选择支持TDI、分时频闪等扩展功能的型号。

• 系统验证:测试光源同步精度与图像处理效率,优化曝光参数。 -

推荐品牌及型号

• 苏州大视通智能科技:CL-L8KM-R1-100KT(8K分辨率,100kHz行频,支持分时频闪)。

• Teledyne DALSA:Tetra系列(超高分辨率,适配高速生产线)。

• 海康机器人:MV-CL084-91CM-PRO(8K分辨率,4组分时频闪,TDI叠加)。

五、成本与维护考量

• 初期成本:线阵系统通常高于面阵系统,但可通过减少工位数量降低成本(如1台线阵替代多台面阵)。

• 长期维护:需定期校准运动机构和编码器,维护成本约为面阵系统的1.5倍。

总结

线阵相机选型的核心在于精度、速度与功能的平衡:

• 高速宽幅检测:优先高行频+分时频闪技术。

• 弱光/高精度场景:选择TDI功能与大像元传感器。

• 系统兼容性:确保光源、接口与处理平台匹配,避免性能瓶颈。

通过合理选型,线阵相机可显著提升工业检测效率与准确性,尤其在半导体、光伏等精密制造领域

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?