摘 要

近年来伴随着环境问题的日趋严重,廉价且环保的清洁能源逐渐成为人们关注的焦点,而想要更好的利用清洁能源就要进行许多跨领域的合作,风力发电技术正是多领域合作催生的产物,与此同时,风力发电机也应孕而生。

本文选取了一种小型垂直轴风力发电机作为主要研究对象,其主要工作原理是通过风轮装置的旋转带动发电机运转,实现由风能向电能的转化,从而让居住在偏远山区或者临时搭建房屋的人们同样能够方便用电。

本文在进行基础计算的同时也考虑到使用者的舒适度,在查阅了人体工程学相关资料后对整体尺寸,材料和颜色做了调整;同时在桨叶设计方面采用了蝴蝶翅膀的仿生形态,5片桨叶互成角度,具有折叠单元,实用且不失美感。

关键词:风力发电机;传动系统;方案设计;三维建模

1 风力发电机的方案设计

1.1 轴向选择

风力发电机一般可分为两类:水平轴风力发电机与垂直轴风力发电机。如今市面上比较常见的是水平轴风力发电机,但随着时代的发展、科技的进步,越来越多科研人员把研究重点放在垂直轴风力发电机身上,为了确定最终的设计方向,我们将两者进行简单的比较,详情见表3.1:

表3.1 两种轴向发电机性能对比

通过分析比较两种轴向发电机的性能可得:垂直轴风力发电机的风能利用率要优于水平轴,制造成本也比垂直轴要低,因此轴向类型初步拟定为垂直轴。

2 风轮装置设计

垂直轴风力发电机的特点是叶片与主轴处于同一水平面,且垂直于地面,正是这一特点使得风力发电机的叶片能够与空气充分接触。与传统的水平轴风力发电机相比,垂直轴取消了高高的支架,所以无论在安装还是维护方面,都要比水平轴方便的多;再加之其无需安装像水平轴那样的迎风装置,所以科研人员把更多的精力放在了风轮装置的研究上。由此可见,风轮装置的设计好坏将最终决定风力发电机的发电效率。

风轮装置主要是由叶片、主轴和龙骨等零部件组成。叶片作为风力发电机必不可少的部件,其外形设计直接决定了风能利用率和发电效率。主轴是发电机组的主要受力部件,同事也能传递横向的风力载荷;若直接将叶片与发电机相连会使发电机同时承受弯曲载荷和扭转载荷,处于交变应力状态,无论对于发电机的寿命还是发电效率而言都会带来极大的影响。龙骨的主要作用是连接叶片和主轴,以形成具有一定刚性的“H”型框架结构。有利于整体结构的安全性。

材料选择:

设计叶片的形状后,应选择叶片的材料。小型风力发电机通常使用以下材料:

(1) 木质叶片:由优质木材制成,对木材的挑选主要有以下要求:质地较硬,宜于切割加工,纹路整齐清晰无疤痕。但是大多数木材都比较容易吸收水分,从而导致变形,所以在叶片制作成型后需要涂上油漆以达到保护效果;纵使如此,木质叶片的寿命也远远要短于其他类型的叶片。由此可见木质叶片不适合安装在室外环境中。

(2) 玻璃钢叶片:表面光滑,硬度高,造型容易。因此,在小型风力涡轮机中,玻璃纤维增强塑料叶片被最广泛地使用。 FRP刀片有两种类型。一种是木芯包裹的玻璃钢叶片。该叶片重量轻,成本低并且被广泛使用,但是使用寿命短,通常约3-5年。第二种是空心的全玻璃FRP刀片。这种刀片很重且很昂贵,但是使用寿命很长,大约4-6年。全玻璃纤维桨叶分为两种,一种是简单的叶柄;另一种是简单的叶柄。另一个是带有离心速度控制装置的叶柄。

(3) 铁制叶片:主要用于带离心调速装置的风机,一般用0.5mm厚的镀锌铁板制成,空心,一端用金属块密封,另一端用叶轮根部充满离心速度调节装置。该刀片非常重并且运行平稳。由于诸如高惯性,高硬度和尖锐边缘的原因,在操作过程中,尤其是在安装和维护时,存在某些不安全因素。这种刀片使用寿命长,通常长达10年左右。

(4) 铝合金叶片:这是近年来生产和使用的新型叶片。该刀片由铝合金制成,是坚固的。它的形状很特别。叶片的前后边缘是弯曲的,上半部像新月形一样向后弯曲。机械强度很高。将刀片水平放置在地面上,两端用砖砌成,悬挂在中间,单独放置,刀片不会连续弯曲。它的启动风速小,可以在微风中发电。据估计其使用寿命超过10年,并且它是一种很有前途的叶子。

这种刀片的缺点是操作中存在不安全因素。它具有较重的重量,很强的惯性和锋利的前缘。它像三把飞刀一样旋转,这很危险。在安装,维护和操作过程中,请当心。考虑到多个叶片的特性,本设计使用铝合金叶片作为小型立式风力涡轮机的叶片。

三维造型:

首先在前视基准面绘制两条弦长为300mm的同向相交圆弧,得到如下草图:

图3.1 桨叶草图

然后沿着Z方向将草图进行拉伸,指定长度1500mm,得到如下凸台:

图3.2 桨叶三维造型

3 增速齿轮箱的设计

因为风轮装置在实际使用过程中不能与电动机直接相连,所以需要通过在风轮和发电机之间增设一个连接两端的增速齿轮箱来起到传递机械能的作用。同时为了使风轮装置的制动与刹车更加灵活,又在增速齿轮箱的输出部位安装一个制动装置,以实现整体单元共同制动的目的。

三维造型:

在前视基准面绘制如下草图,并在圆心处再绘制一个半径大小为60mm的圆,执行【拉伸】命令,分别选中两条轮廓线,拉伸长度为150mm,最后在拉伸得到的齿轮两侧绘制半径大小为150mm的圆,并执行【拉伸切除】命令,长度为20mm,即可得到增速齿轮1的三维造型。

图3.13 增速齿轮3三维造型

增速齿轮3相关参数:

齿轮外径120mm,齿轮轴高900mm,齿轮厚度400mm,齿轮齿数12齿。

图3.14 增速齿轮箱三维造型

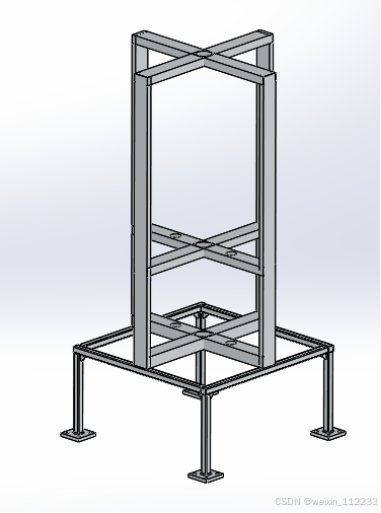

4 框架的设计

框架主体分为机架和底座两部分,机架的主要作用是固定转动轴两端的轴承以及增速齿轮两端的轴承。考虑到叶扇转动时会产生剧烈的抖动,所以机架采用了比较稳定的十字交叉结构,这样一来既坚固稳定也不影响叶扇与风充分接触,同时由于增速齿轮箱位于整体结构的中部,为了避免齿轮运转时与叶扇产生剐蹭,又在转动轴与轴承之间增设了一组十字梁结构。

底座的主要作用是稳定机架及固定电机,考虑到机架本身无法很好的固定,所以在其底部设计了一个比较稳定的底座,同时也对电机起到一定的保护作用。

叶扇、增速齿轮箱、电机三部分看似紧密相连,其实每部分相对独立,这样的好处在于后期维护时,如需更换某个部件可以直接拆卸并更换,既节省人力也节约成本。

三维造型:

由于框架的底座需要承载整个风力发电机的重量,所以在设计时对其采用了特殊的结构构件——方形管,大小选择80×80×5;路径线段分为两组,第1组选择边长为2000mm的正方形草图,第2组选择边长为60mm的正方形草图,应用边角处理选择终端对接,即可得到如下的三维模型。

图3.20 框架三维造型

5 三维模型渲染

首先在solidworks2016中打开风力发电机装配体,进入【外观】功能页面,选择装配体框架,应用到零部件层,选择【金属】→【钢】→【抛光钢】选项,将装配体主体框架渲染成为带有反光效果的光滑钢面材质。

进行背景的渲染,在【外观,布景和贴图】功能页面中点击【布景】选项,依次选择【基本布景】→【三点减退】,最终效果如下图所示。

图4.4 风力发电机三维造型

6 结 论

本文首先分析了当前的世界发展趋势,提出了能源危机以及如何利用清洁能源。接着通过查阅各类资料,我对风能的产生和利用产生了浓厚的兴趣,并最终把设计方向确定为垂直轴风力发电机的传动系统。在进行市场和社会调查时我更深一步了解到垂直轴风力发电机的具体结构和工作原理。根据分析收集的相关数据提出了几种可行性方案,通过进一步计算和比对最终确定了本文的设计方案。

我国的垂直轴风力发电机行业处于起步阶段,这就意味着未来充满无限挑战和机遇。随着科技的进步、社会的发展,各方面的用电量将呈现与日俱增的趋势,这对于正在起步阶段的垂直轴风力发电机来说无疑是一个机遇。

相信在不久的将来,垂直轴风力发电机定能在我国乃至世界市场是占有一席之地。

4994

4994

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?