碳纤维复合材料节能竞技车车身研发

黄天柱1, 马其华1, 贺 懿2, 吴 坡1, 黎劲宏1

(1.上海工程技术大学 汽车工程学院, 上海 201620; 2.艾迪捷信息科技(上海)有限公司, 上海 200122)

【中国汽车材料网】摘要: 节能竞技大赛要求赛车车身不但要满足驾乘者基本操作空间的紧凑性要求,还要满足其拥有足够流线型和适当轻量化的特殊要求.考虑紧凑性和流线型要求,运用XFlow流体分析工具辅助设计了满足空气动力学的车身外形,并利用CAE模型分析了车身多阶模态;考虑轻量化要求,采用先进的复合材料成型工艺制作出满足节能赛车的基本强度要求,同时又具有轻量化特点的美观车身.比赛成绩验证了设计的赛车节能效果理想,为设计与制作其他车型赛车车身提供了有益借鉴.

关键词: 节能车身; 复合材料; 空气动力学; 模态; 轻量化

以燃油经济性为比赛目的的节能竞技大赛举办多年,增强了全社会节能与环保意识.该大赛每年吸引数百个国内外的车队踊跃参加,促进了更多新技术运用于新型汽车中.如节能车的阻力越小,所消耗的燃油就相对较少,比赛的成绩就可提高.节能车滚动阻力的减小可以通过减少车的总质量或使用滚动阻力系数更小的轮胎来实现,但是空气阻力的大小很大程度上取决于节能车车身的空气动力学性能.所以为取得更好的成绩,如何设计并制造符合要求的节能车车身成为关键.

针对上述情况,国内很多参赛者对此进行了研究:李翠萍等[1]建立了车身CAD模型,并利用COSMOS-FloWorks分析软件对车身进行了流体分析;黎博文[2]提出将NACA翼型运用到节能车车身上的观点,并应用NACA Aerofoil Sections软件对节能车车身NACA翼型进行了研究;张建昌等[3]建立了全包、半包形车身,利用Ansys软件模拟风洞分析其风阻系数,并详细介绍了碳纤维的优点,制造出了碳纤维车身.但上述文献都只进行了计算流体动力学(CFD)软件分析,且节能车车身设计制作流程不是很清楚.

综合上述情况,本文根据节能竞技车的特点与要求,对其整个设计与制作流程进行介绍.

1 节能车车身的外形设计

1.1 空间要求

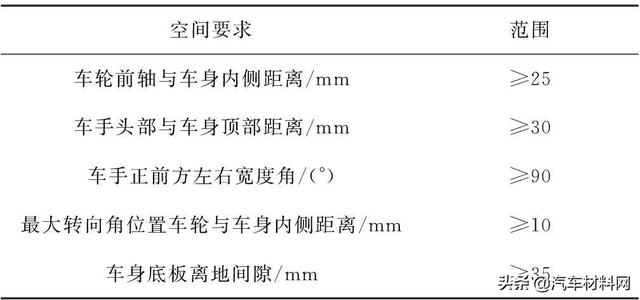

以上海工程技术大学多年的设计经验及节能竞技车的规则要求,对于节能车的车身空间总结出的基本要求见表1.

表1 节能车空间基本要求

Table 1 Basic requirements of energy saving vehicle space

为保证节能车5点空间要求,应用CATIA软件中Part模块建立节能车车架、车轮等零件,应用Product模块将各零件装配起来,应用Human Builder模块载入与车手同等身高的假人模型,并模拟车手真实的驾驶姿势.同时车身外形应满足大赛规定的外部尺寸,即车高H≤1.8 m,全长L≤3.5 m,全宽S≤2.5 m.节能车车身空间模拟如图1所示.

图1 车身的空间要求

Fig.1 Space requirements of vehicle body

1.2 空气动力学要求

1.2.1 车身CAD模型的建立

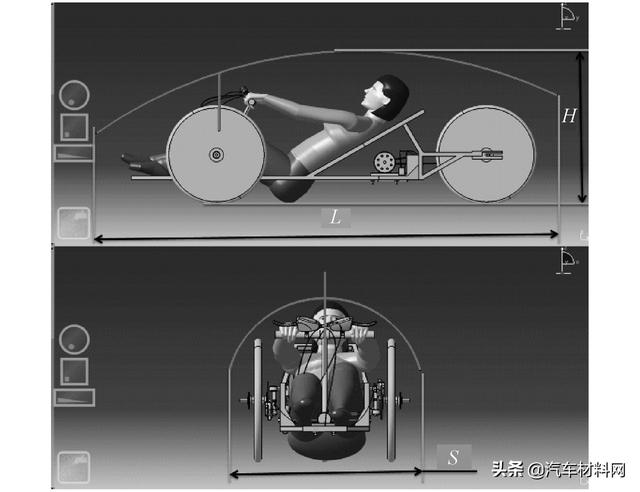

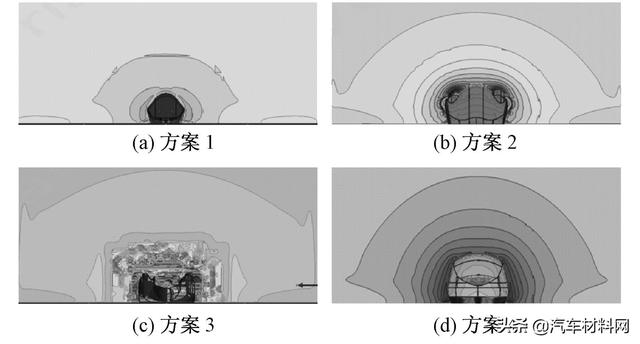

车身的外形采用流线型设计,使其达到减小正投面积、引导气流、减小风阻的目的[4].考虑到不同的设计方案,如是否全包、车轮处是否凸起等都会对整车成绩造成不同的影响,先应用CATIA软件中的创成式外形设计模块设计出满足节能车车身空间要求的不同方案,同时各方案需满足车手的基本操作空间紧凑性的要求,即在保证基本空间要求的同时尽量减少不必要的空间浪费.4种车身CAD模型如图2所示.

图2 4种车身设计方案

Fig.2 Four design schemes of vehicle body

由图可见,方案1车轮外露,可大大减少车身质量,但驾乘者内部空间狭小,视野比较狭窄;方案2为全包式且车轮处凸起,可在减小车身质量的同时增加其美观性,但对车轮的装配精度要求较高,且转向角会减小;方案3为全包式且车轮处向外鼓起,能保证驾乘者有较大的内部空间且整车拥有足够的转向角,但是制作困难较大;方案4为全包式且整体外形流畅,能保证足够的视野,制作容易,但是车身质量较大.

1.2.2 车身外流场分析

为得到客观真实的理论数据来判断何种车身外形的动力学性能最佳,采用CFD软件对图2所示的4个车身分别进行分析,横向对比其数据以确定动力性能最佳的方案.

由于传统的CFD软件,如Fluent都需要应用前处理软件进行网格划分,且需要校验模型参数,同时对数值稳定性要求较高.而XFlow软件的离散方法是基于粒子的波尔兹曼方法自适应动态细化,即能根据需求自动划分网格,使用具有专利的基于粒子、完整拉格朗日函数简单的处理传统的复杂CFD问题[5]相对变得容易许多,对于多种方案比较更为方便,故这里采用XFlow软件做车身的CFD分析.

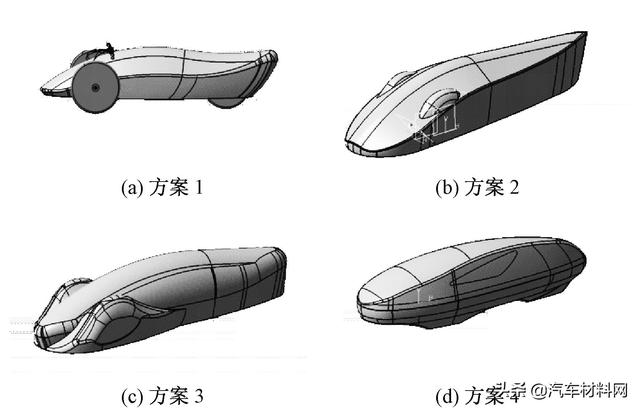

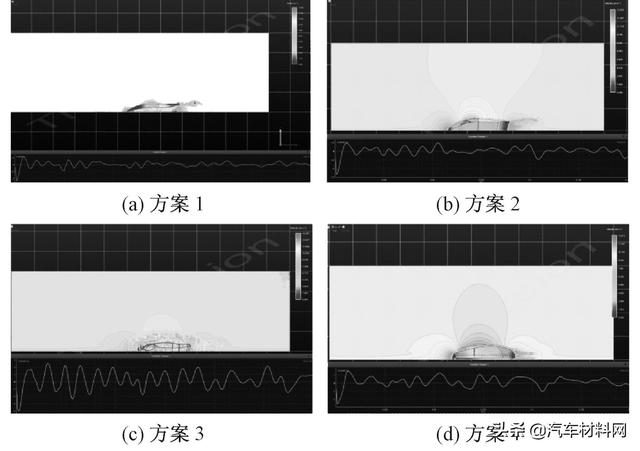

设模拟风洞的长×宽×高为12 m×4 m×4 m;定义为标准大气状况,车速设置为比赛时的平均车速10 m/s;流体材料为空气,其属性为:密度1.225 kg/m3,温度288.15 K,并对车身CAD模型的位置进行调整,设置完参数后便可进行计算.分别计算图2所示的4个方案,得速度云图和等值线图如图3和图4所示.

图3 某一时间步的速度云图

Fig.3 Velocity cloud picture of a time step

从XFlow软件对各个车身的计算结果可以看出:

1) 因为XFlow为瞬态计算,计算一般不能取某一时刻的结果作为评判标准,故取某一时间段的均值风阻系数Cy值,结果得出方案4的风阻系数最小;

2) 从速度切片云图中可见,方案4扰流最小;

图4 某一时间步的等值线图

Fig.4 Contour map of a time step

3) 升力系数显示的曲线Cx值对于车辆稳定性起到很大的作用,Cx值越大,车辆越发飘,稳定性越不好;取某一时间段的均值升力系数Cx值,结果得出方案4的升力系数最小;

4) 对比每一个方案出现的最大速度值可知,方案4的速度值最小为12.612 m/s.

综合考虑,最终选定方案4所示全包俯视投影呈水滴状车身.

2 节能车车身的模态分析

为保证制作完成的车身具有足够的强度与刚度,且在赛车怠速和行驶时车身均不会与发动机产生共振,故需在制作之前对最终选定的车身进行CAE分析.

2.1 有限元模型

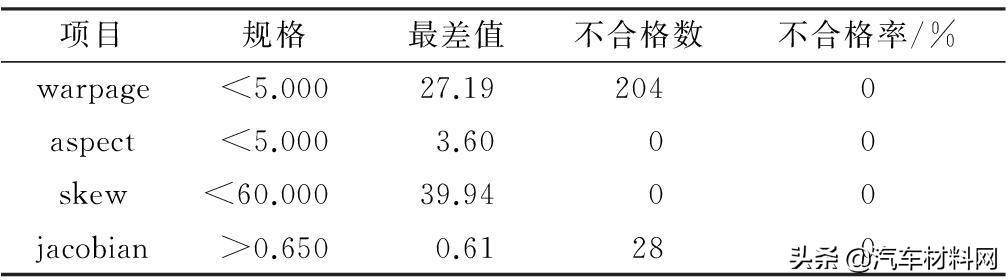

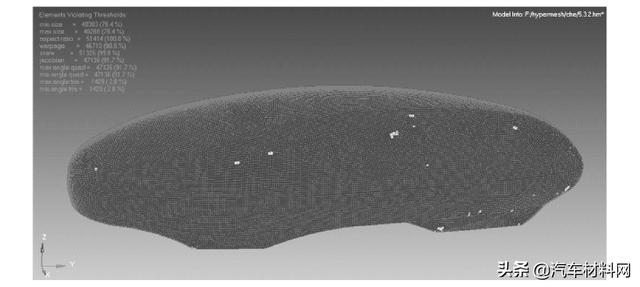

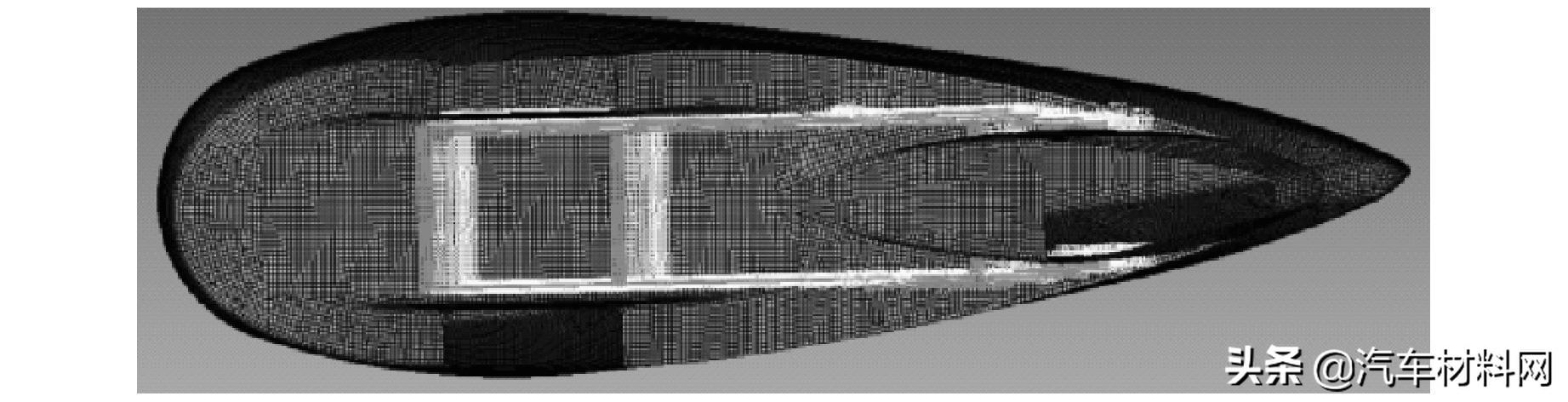

将用CATIA建立的车身CAD模型导入CAE软件HyperMesh中,由于车身是厚薄均匀的壳体,故直接抽出中面,再进行几何修复之后便可进行网格划分了.为得到高质量的网格,选用控制网格尺寸的划分方法,单元的尺寸设置为10 mm,网格的类型设置为四边形和三角形混合网格.网格划分完成后总的网格数为51 410个,其中三角形网格1 425个,四边形网格49 985个.经检查有少许不合格的网格,通过手动调整的方法提高网格质量,尽量减少不合格网格数,修改完成网格的基本参数见表2.车身有限元模型如图5所示.

表2 有限元模型的网格基本参数

Table 2 Basic parameters of grid finite element model

图5 车身有限元模型

Fig.5 Finite element model of vehicle body

设置材料为碳纤维(弹性模量2.5 E+05 MPa,密度1.7 g/cm3,泊松比0.2).设置属性卡片为PSHELL,厚度为1 mm.根据往年经验,制作完成的车身是与车架胶结固连在一起的,即固连部分的车身是无位移变形的,如图6所示.约束与车架连接部分的网格节点,并约束6个自由度.

图6 车身的约束设置

Fig.6 Constraint set of vehicle body

2.2 模态分析

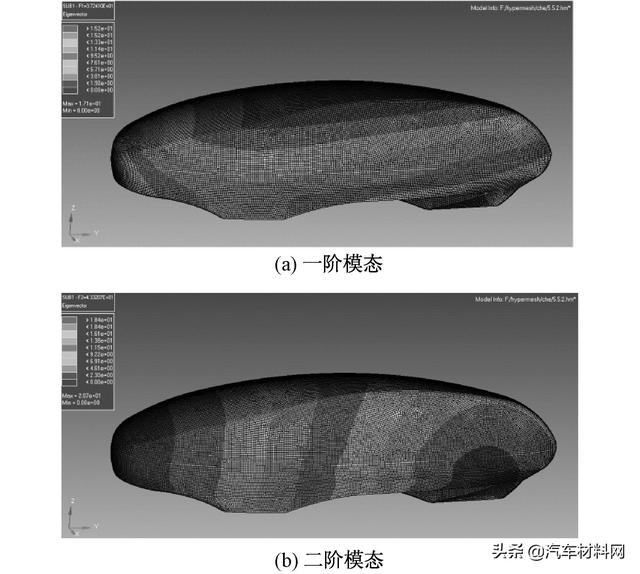

计算0~200 Hz车身模型的前10阶频率,见表3.一阶、二阶模态的振型图如图7所示.

表3 各阶模态固有频率数值

Table 3 Frequencies of each order modal

车辆在怠速、正常行驶和加速等不同工况下的发动机转速不同,发动机对车身的激振频率也不一样.不同转速下的激振频率可由下式求得[6]

图7 一阶、二阶模态模态振型图

Fig.7 Vibration shape diagrams of 1st and 2nd modals

(1)

式中:f为发动机的激振频率;n为发动机转速;M为发动机的汽缸数.

比赛使用的是东风honda125cc风冷式单缸汽油发动机,其转速从怠速到最高转速的大致范围为800~4 000 r/min,经式(1)计算得振动频率范围为6.7~3.3 Hz,因为其频率远远低于车身的固有频率,故不可能发生共振.

3 复合材料节能车车身的成型

3.1 复合材料的选择

由于碳纤维是高级复合材料,具有轻质、高模、耐化学腐蚀、热膨胀系数小[7]等一系列优质特性,而轻质(密度为1.6~2.5 g/cm3)和高模(模量为金属的5倍以上)又正是节能竞技大赛所需要的,所以选择碳纤维作为节能车车身材料.

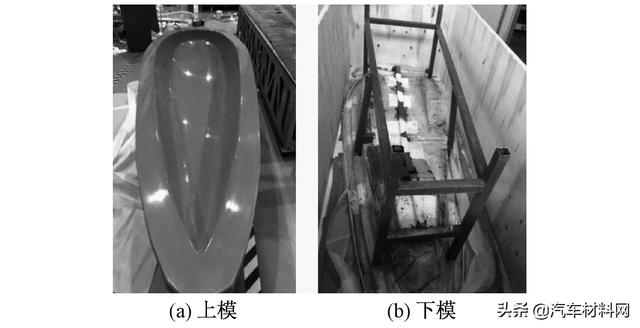

3.2 车身模具制作与车身成型

为保证车身在制作完成之后具备以下特性:1)与CAD模型尺寸一致性;2)车壳外表面光滑,便于后期处理;3)具有足够的强度和耐高温性,能经受碳纤维烤箱的高温高压,故制作材料为玻璃钢阴模,并在模具成型后于表面涂敷石膏防止发生黏模等情况.车身模具如图8所示.

图8 车身模具

Fig.8 Car body die

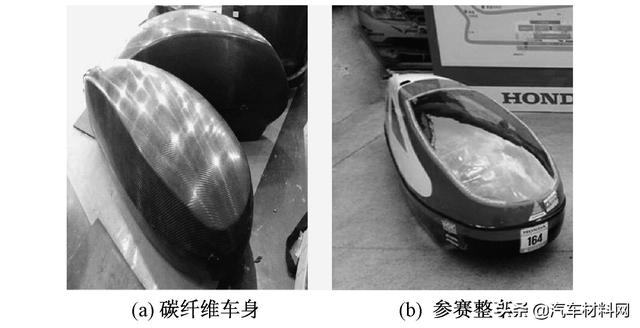

碳纤维车身使用两层碳纤维布,内层使用3 K碳纤维布(其中1 K代表碳纤维布其中一束纤维丝里包括了1 000根丝,以此类推),外层使用12 K碳纤维布.在制造过程中应保证外层碳纤维没有起皱、毛刺等情况出现.

黏合剂应使用双组分缓干型环氧树脂,在铺覆第1层碳纤维布与第2层碳纤维布后均匀涂布.在干燥过程中应注意环境的温度与湿度.应保证温度大于20 ℃,相对湿度小于85%,同时防止灰尘黏附在干燥表面造成表面污染等,制作完成的碳纤维车身如图9所示.

图9 制作完成的碳纤维车身

Fig.9 Produced carbon fiber body

起模后,车身应避免阳光直射,避免由于内侧环氧树脂未完全干透发生变形、导致车身的扭曲与开裂等问题的发生.车身表面的打磨应注意不要划伤碳纤维加强层从而造成车身结构刚度的下降.

4 结 语

本文针对节能竞技车的竞赛要求和功能需要,运用了人类工效学的理论提出了竞技车车身设计的基本标准要求,在此基础上运用CATIA建模工具设计了各具特点的车身方案,通过XFlow-CFD分析工具对可行方案的风阻系数、扰流、均值升力系数等参数进行比较分析,确定全包式车身符合节能竞技车车身对空气动力学的要求.为保证车身与发动机等振源不发生共振,在HyperMesh有限元分析工具中对其前10阶模态进行了分析,确认了该车身不会与其他振源发生共振.在此基础上,选择轻质、高模、耐腐蚀的碳纤维复合材料制作节能车车身,通过比赛的实际应用,证明该设计制作过程切实可行,达到了预期目的.

1957

1957

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?