大家好我是一灯大师,接下来给大家讲解一下UG加工基本操作。

第一部分 加工基本操作

注意:

(1)编程前,先将模型移除参数,并整体降到坐标系Z=0以下。

(2)侧面余量要大于底面余量,因为刀具直径可能误差较大,容易造成实际加工中的侧面过切,而底部对刀具几乎没有误差,较为准确。

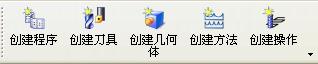

一、“加工创建”创建工具条

1、创建程序

2、创建刀具

3、创建几何体

4、创建操作

5、创建方法

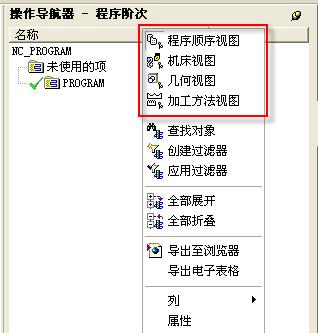

二、操作导航器的4个视图

1、程序顺序视图

2、几何体视图

3、刀具视图

4、方法视图

三、四个坐标系

1、加工坐标系(MCS)

2、工作坐标系(WCS)

3、绝对坐标系(ACS)

4、参考坐标系(RCS) 定位非模型几何参数(起刀点、返刀点、刀轴的矢量、安全平面等)。 “连接RCS和MCS”表示参考坐标系与加工坐标系保持一致。

5、安全高度

四、其他重要概念

1、部件余量

2、部件侧面余量

3、部件底部余量

4、检查余量

5、修剪余量

6、毛坯余量

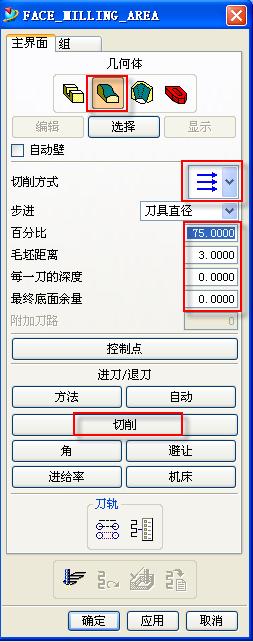

7、毛坯距离

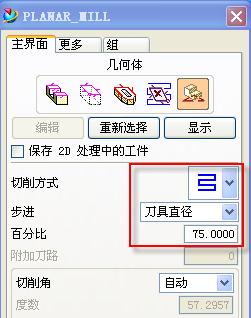

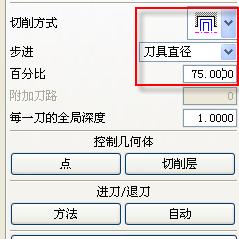

8、切削步距 恒定的、刀具直径、残余波峰高度、可变的

9、切削步长

10、内外公差

第二部分 平面铣和面铣

一、面铣

适用于:侧壁垂直而底面或顶面为平面的工件的加工,通常粗加工用平面铣,精加工底面一般用面铣,也可以用平面铣。

1、平面铣和面铣的特点:

1) 因为都是基于边界曲线来计算,所以生成速度快;

2) 调整灵活,可以方便地调整边界以及边界与刀具之间的位置关系;

3) 都属于平面二维刀轨;

4) 平面铣通过边界和底面的高度差来定义切削深度,而面铣的切削深度是参照定义平面的相对深度,所以只要设定相对值即可;

5) 平面铣选择毛坯体和检查体只能是边界,而面铣可以选择实体、片体或边界;

6) 平面铣必须定义底面,而面铣不用定义底面,因为选择的平面就是底面。

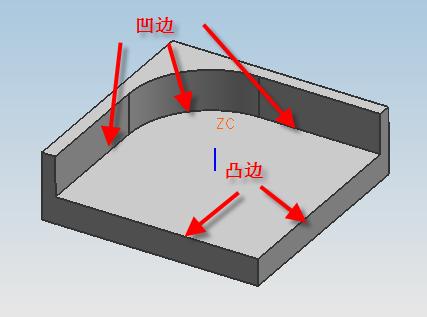

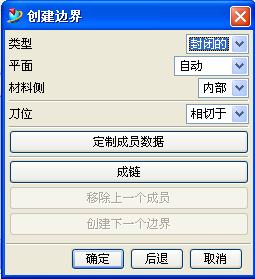

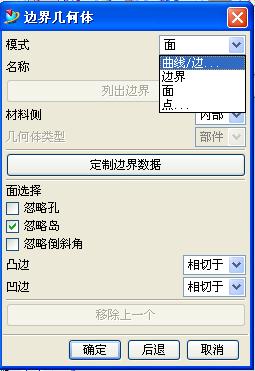

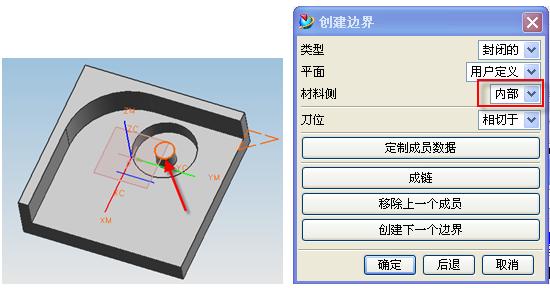

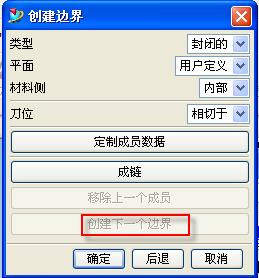

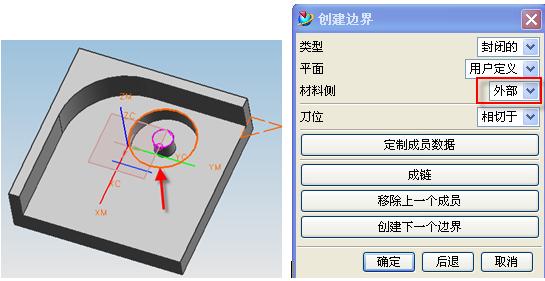

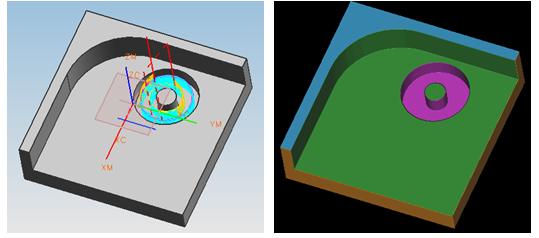

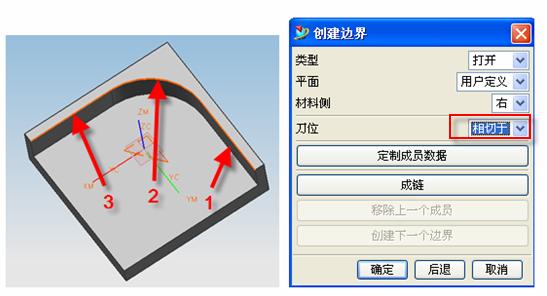

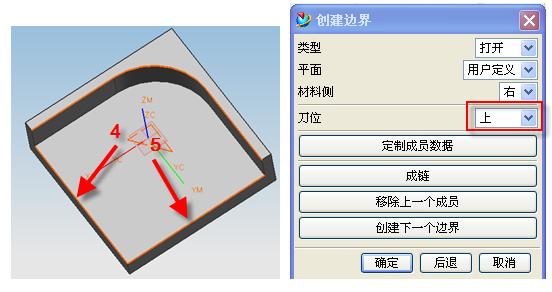

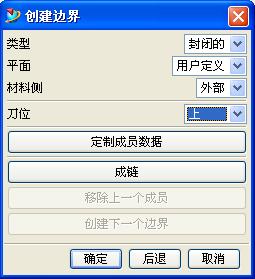

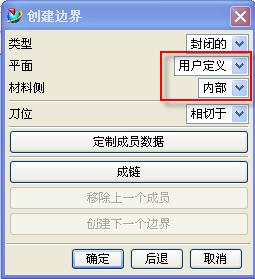

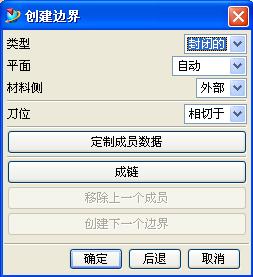

2、边界

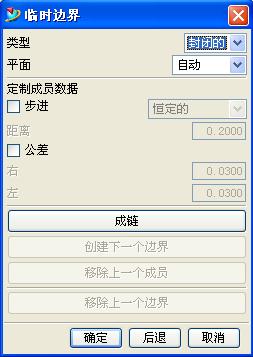

封闭和开放边界

材料侧

刀具位置

凸边和凹边:系统将面的边界分为凸边和凹边。并要求定义边界与刀具的位置关系。

临时边界和永久边界:永久边界可以重复使用。可以在“工具——边界工具”栏里面编辑

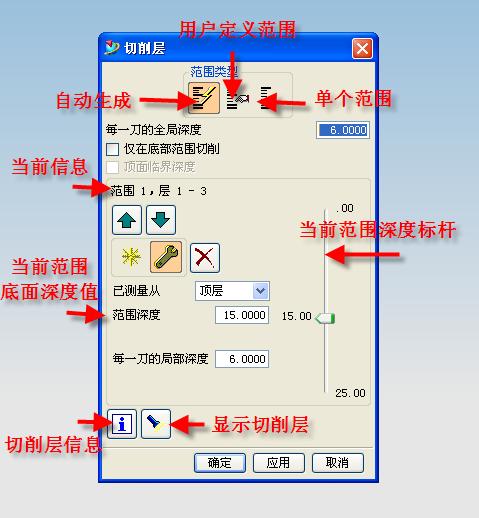

3、切削深度

(1)固定深度 每层的深度一样

(2)用户定义 “最大”、“最小”、“初始的”、“最终的”

(3)仅仅底面 只在底平面切削一层

(4)底面和岛的顶面 切削层在岛屿的顶面和底平面上,在岛屿的边界内部切削

(5)岛顶面的层 切削层在岛屿顶面到底平面上,在整个毛坯断面切削

4、常用参数

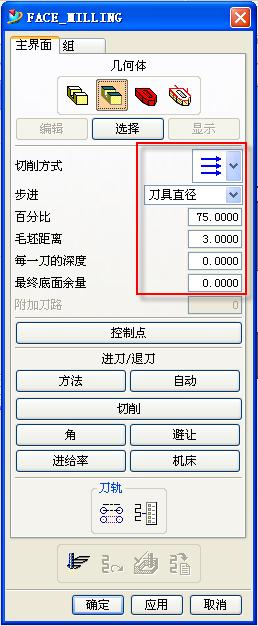

(1)面铣区域 只能选择平面作为加工对象,被选择的平面就是加工的底面。

(2)面铣 可以选择平面、曲线、边界、点作为加工对象;

二、平面铣

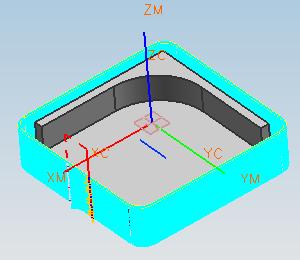

1、封闭范围的挖槽加工

2、部分开放轮廓范围的挖槽加工

3、轮廓铣加工——————例如加工模具流道 0.25mm

(1)“首选项——加工”,打开“加工首选项”对话框,在“一般”选项卡中勾选“将WCS定位到MCS”复选框。就可以利用X-Y平面的相对数值来设置底面了。

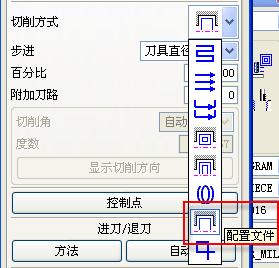

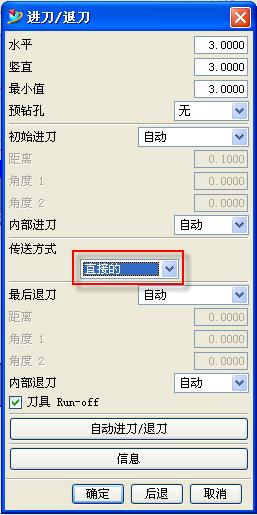

(2)切削方式选择“配置文件”

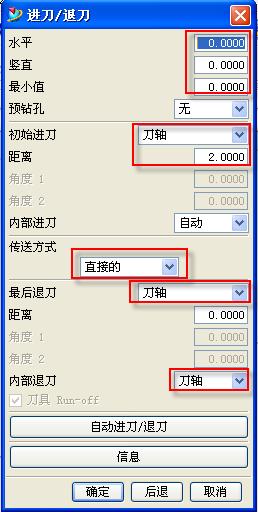

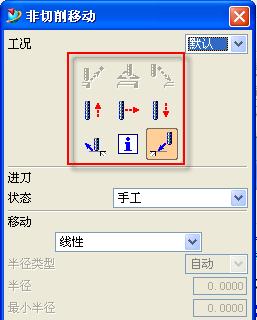

这里表示垂直下刀、垂直退刀

4、铣工件上表面

5、铣工件外形

6、减少提刀的操作设置

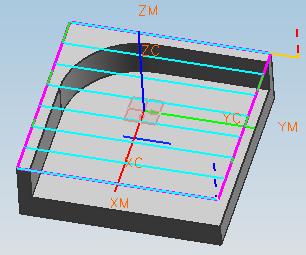

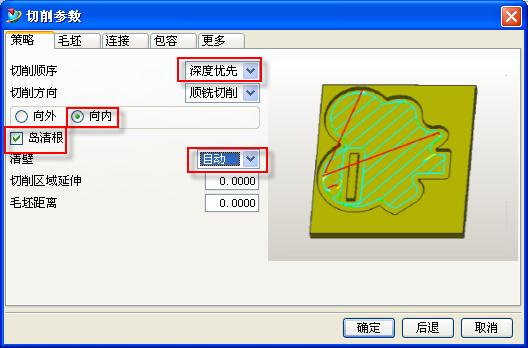

第三部分 型腔铣和等高外形加工铣

一、型腔铣

适用范围:通常粗加工和半精加工几乎都使用型腔铣,精加工也常用型腔铣。涵盖模具型腔、型芯、电极的开粗,精光。

1、重要概念

(1)切削区域:检查几何体、曲面区域、裁剪边界

(2)切削层

(3)IPW(残留毛坯)

“切削参数”中对话框,对“包含”选项卡选择“使用3D”

在加工每一道工序后都会有一个残留毛坯,残留毛坯就是IPW(in process workpiece)

2、型腔铣常用参数

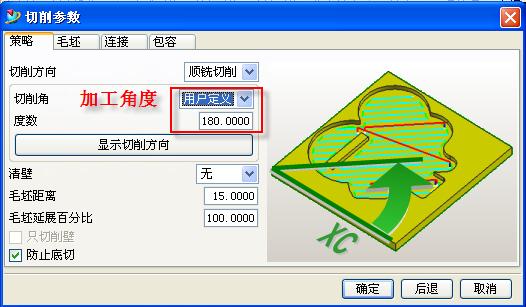

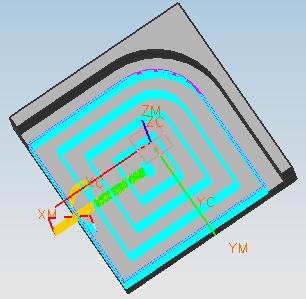

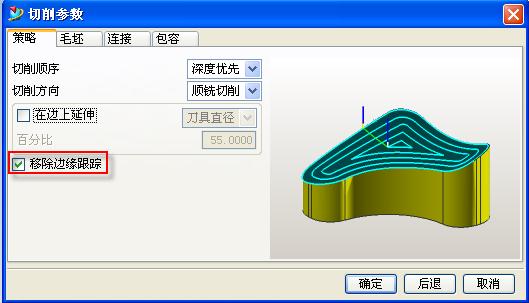

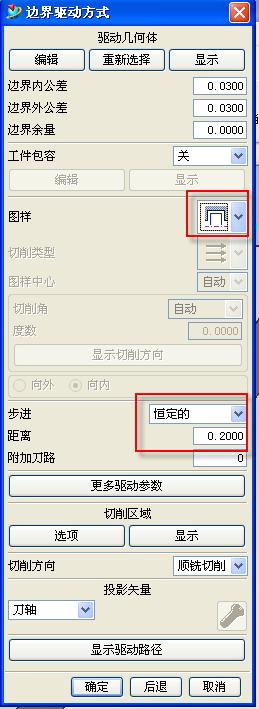

“跟随周边”的参数设置

二、等高外形轮廓铣与型腔铣的区别

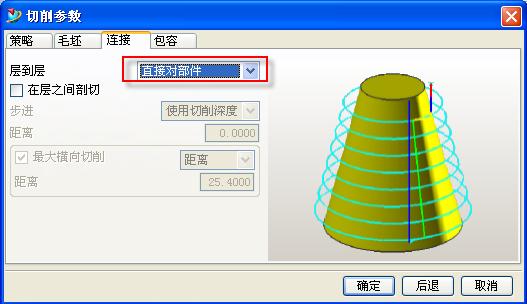

1、等高外形轮廓铣用于精加工、半精加工,相对于型腔铣的“配置文件”方式,增加了一些参数,如陡斜角度、混合切削模式、层间过渡、层间剖切等。 层与层之间过渡方法,后三种能够有效地避免提刀;

(1)混合切削模式,提高加工效率,避免提刀;

(2)层间过渡,使得生成的刀路更加精简;

(3)层间剖切,在进行等高加工时,对非陡峭面进行均匀加工。

2、等高轮廓铣的下刀问题

(1)等高轮廓铣和型腔铣中的轮廓驱动方式所生成的刀轨相似,但是在很窄的槽,型腔铣会提示加工出现问题,而等高轮廓铣会出现“踩刀”现象,工件复杂用轮廓驱动方式的型腔铣操作;工件不是很复杂,用等高外形轮廓铣。

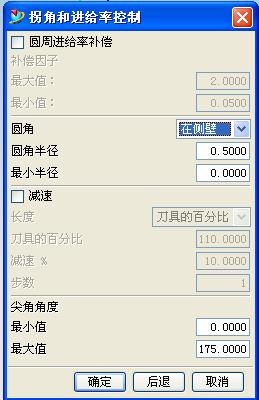

3、高速加工过程,防止过切,转角设置

三、等高外形轮廓铣

(1)内公差、外公差均设置“0.01”

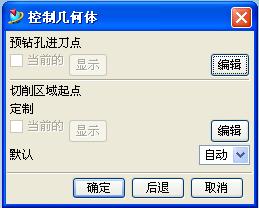

(2)参数设置:策略、设置控制点

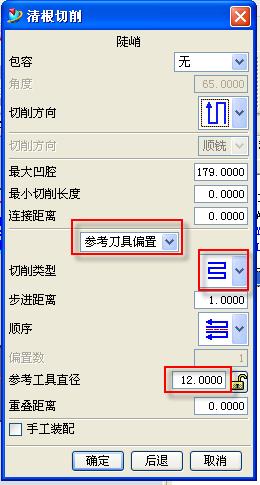

四、等高外形轮廓铣用平刀对底部的一段清角

第四部分 固定轴加工铣

一、参数

1、非切削运动

2、移除边缘跟踪

3、在凸角上延伸

4、在边上延伸

5、非陡峭角度

6、多个刀路

7、均匀步距

二、区域铣削

1、切削图样:跟随周边、配置文件、平行线、径向线、同心圆、标准驱动

注意:选择“移除边缘跟踪”

三、清根切削驱动

选择小刀具对大刀具加工不到的地方进行清根

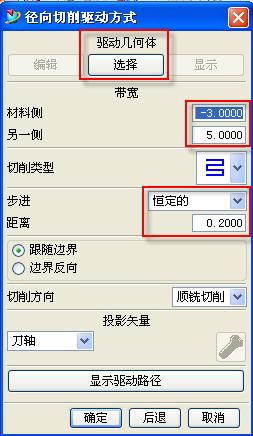

四、使用边界驱动

五、径向切削驱动

本文由一灯大师讲解UG加工的基本操作,包括加工创建、操作导航器的4个视图、坐标系及其重要概念,以及平面铣、面铣、型腔铣、等高外形加工铣的详细步骤和参数设置,旨在帮助读者掌握UG加工技巧。

本文由一灯大师讲解UG加工的基本操作,包括加工创建、操作导航器的4个视图、坐标系及其重要概念,以及平面铣、面铣、型腔铣、等高外形加工铣的详细步骤和参数设置,旨在帮助读者掌握UG加工技巧。

3327

3327

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?