今日话题:为什么说原型样件是用于产品设计的物理验证?

问:为什么说原型样件是用于产品设计的物理验证?

答:在正式批量生产的设备模具制造之前,采用非正式量产的方法加工原型样件,并对原型样件进行尺寸测量与功能试验,以验证产品详细设计的技术方案、产品材料选择、产品特性的公差选择是否满足产品最终功能和性能要求。

上一期我和大家介绍了产品设计的模拟计算与验证,受到大家的喜欢。我们强调了在复杂的产品设计中,70%的工作是设计验证,产品模拟计算与验证是利用产品数学模型,给予相应的条件,使产品在计算机模拟环境中运行,来验证产品特定的条件下功能和性能是否满足顾客的要求,从而实现产品开发和创新方案的快速验证、选择与优化。

但不是所有的都能实现模拟计算与验证,可以以下的原因:

-缺少具体的数学模型;

-缺少大数据的支持;

-模拟计算与验证的结果不可靠等因素。

俗话说:“工欲善其事,必先利其器”,这句话用于产品验证上特别正确。

我们在产品开发上,有多少工程师有自信设计的产品通过充分的验证,以保证后续生产、产品运用中没有问题。

言归正传,大家都希望能够开发出没有问题的产品,然而说说容易,如何确保充分的设计验证才是关键。

为了保证产品设计的技术方案的选择、产品材料的选择、具体产品特性尺寸名义值及公差的选择是否能满足产品功能和性能的要求,满足产品可靠性和寿命要求,除了前面介绍的模拟计算与验证外,还需要进一步制作原型样件,并对原型样件进行实物试验验证。

什么是原型样件

原型样件是在正式批量生产的模具、设备、工装开始制造之前,利用非正式量产的方法加工制作的手工样件、软件件或快速成型件,其目是用于产品详细的试验验证。

产品详细设计完成后,输出了BOM物料清单、图纸、技术规范等,不能直接进行批量生产设备、工装及模具的制造,因为一旦设备模具制造出来,产品不合格,那就带来模具的修改甚至是报废。所以我们需要制造原型样件,并对原型样件进行充分的验证,才能确保设计的输出满足产品的功能和性能的要求。

在复杂的产品设计中,由于设计计算和数学模型模拟验证的局限性,在设计阶段选择多种技术方案或技能参数时,用原型样件的实际测试结果进行选择最优的方案与参数。

如何制作原型样件

原型样件的制作方式有很多,常见的有:手工制作成型、CNC工艺成型、3D打印、快速成型、软模成型制作、最终模具制作、借用其他成熟的样件等。

手式制作成型样件:利用简易工装、以手工的方式制作出来的样件。基本上所有的样件都可以运用手工制作出来,适用广,但效率低,周期长等劣势。

CNC工艺成型样件:使用钢块、铝锭等材料块,直接采用机加工CNC的方式直接切割出来,运用设备加工提升效率,但需要有产品的3D数模才行。

3D打印样件:直接使用3D打印机打印出来的样件,这种方式效率高,但成本也高。

快速成型样件:制作快速成型模具,如石蜡模具、简易模具等制作出来的样件。

最终模具制作样件:直接开最终的模具,进行样件制作,这种方法后续设计变更将直接导致模具报废。

借用其它成熟样件:利用其它平台的样件,或直接在样件的基础上改制,这种方式借用的产品与目标样件差异不太大才能。

原型样件尺寸检测

产品设计工程师将图纸上使用气泡图标示出所需要检测的产品特性,检测计划以清单的形式明确所需要检测的产品特性,及说明测量的设备,由检测室进行原型样件的测量,需保留测量报告,检测报告上的编号应与零部件编号一致,以保证可追溯性要求。

原型样件试验

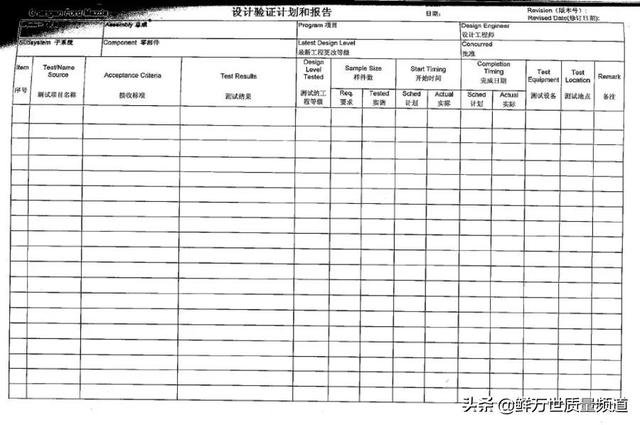

试验室首先是拿到DV验证计划,具体参见《为什么说只有经过验证的设计才能设计冻结?》。

DV验证是产品设计的验证,也就是验证设计出来的产品符合标准要求。它列出了工程评价和试验的大纲,以使设计适合在预期的环境下使用和工作。设计验证计划从图纸、技术规范和DFMEA中获得输入,也输出给APQP关键的其它要素和工作任务。从福特的APQP流程中可以看出,设计验证计划从DFMEA中获得输入,同时验证计划的信息也回流到DFMEA,并与DFMEA的信息保持一致。

所以鲜老师认为,设计验证计划从DFMEA的“探测措施”获得输入,考虑系统级、组件级、零件及材料各级的测试要求,完成DV设计验证计划,并按DVP完成测试。同时验证计划的信息也回流到DFMEA,并与DFMEA的“探测措施”信息保持一致。

试验室工程师按DVP进行试验,应保留试验记录,包括:

-试验原始记录

-试验数据与运行记录

-试验报告

-试验大纲等。

对试验过程和产品尺寸测量过程中出现的问题进行分析、整改、形成整改报告。所有的问题点汇总在开发过程中的问题清单中,问题的分析与整改,应杜绝后续批量生产可能会面临的质量风险,认真查找原因,如果是设计原因,产品的详细的变更应重新进行模拟计算与验证,重新进行原型样件制并进行重新尺寸与试验。在原型样件制作与试验过程中积累的经验和教训,用于将来的正式批量模具工装样件的制作。

综上所述,鲜老师认为在正式批量生产的设备模具制造之前,采用非正式量产的方法加工原型样件,并对原型样件进行尺寸测量与功能试验,以验证产品详细设计的技术方案、产品材料选择、产品特性的公差选择是否满足产品最终功能和性能要求。

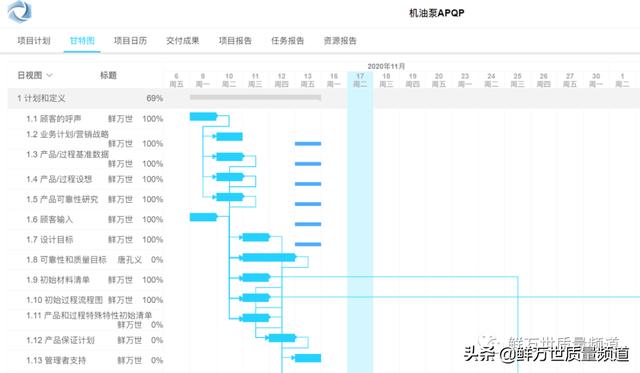

我们与业界的专业人员一起与时俱进、拥抱变化、不断探索出一条既能发挥传统项目管理的优势,又融入了新兴敏捷项目管理及精益项目管理实践的变革之路。我们的项目管理软件,教会项目经理如何利用有限的资源,以最快的速度、最高的质量、最低的成本将产品顺利量产,并推向市场,这才是项目管理的真谛所在。

APQP项目协同平台采用计划模板,快速创建项目计划,依赖关系及关键路径,完美展现

原型样件在产品设计中起到物理验证的作用,用于确认技术方案、材料选择和尺寸公差是否满足功能和性能需求。通过手工制作、CNC加工、3D打印等方式制作样件,并通过尺寸检测和功能试验进行验证,确保设计的可靠性。设计验证计划与DFMEA紧密关联,确保问题得到分析和整改,降低批量生产风险。

原型样件在产品设计中起到物理验证的作用,用于确认技术方案、材料选择和尺寸公差是否满足功能和性能需求。通过手工制作、CNC加工、3D打印等方式制作样件,并通过尺寸检测和功能试验进行验证,确保设计的可靠性。设计验证计划与DFMEA紧密关联,确保问题得到分析和整改,降低批量生产风险。

3030

3030

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?