接着上期的内容,咱们接着了解齿条的另外一种加工方式——拉削制齿。

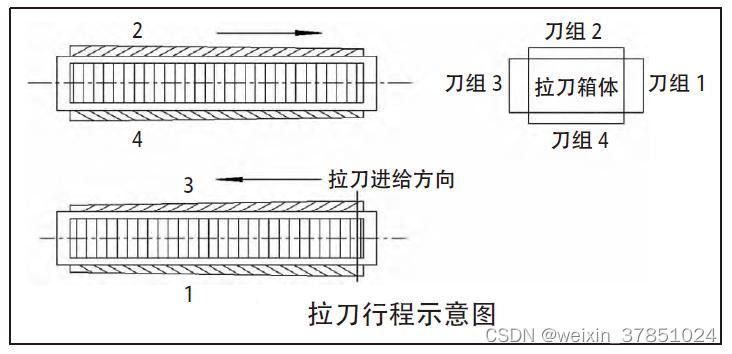

拉削制齿工艺是在拉床设备上,齿条在夹具体的钳口内定位后液压夹紧,拉刀安装在拉刀底座上,在液压缸或大功率伺服马达的驱动下,拉刀拉削齿条。在拉削过程中,大量冷却油冲洗拉削区域,既冷却工件和拉刀,同时又冲走大量铁屑。拉刀到行程终点后发信号,夹具松开,取出齿条,拉刀快速返回起点,冷却油关闭,再上第二根齿条进入下一个加工循环。

拉削制齿加工具有生产效率高、尺寸精度高、尺寸稳定性好、经济性好等众多优点,在大批量生产中得到广泛应用,如上海采埃孚转向系统有限公司、苏州万都底盘部件有限公司、一汽光洋转向装置有限公司等皆使用拉削制齿来生产齿条。

齿条拉削设备

根据拉刀的运动方向和拉刀安装方法及齿条夹紧方向,可分为如下三种拉削方式:一是立拉。拉刀上下运动对齿条齿部加工,齿条水平装夹。二是卧拉。拉刀左右运动,齿条水平装夹在拉刀上方,拉刀卧式安装在刀座上,拉削刃向上对着齿条。三是侧拉。拉刀左右运动,齿条竖立装夹在夹具里,拉刀侧身安装在拉刀座上。

齿条拉齿机通常包括设备本体(含床身、导轨、刀座、夹具体等部件),工件切削油箱及循环系统,冷却切削油的冷却系统,液压驱动(或马达驱动)系统,排屑装置,夹具液压系统,润滑系统,电气控制系统及附属设施等,占地面积大、重量重,对地基抗震、承重有一定要求。

1)齿条立拉设备。占地面积比较小,在4 m×4 m 之内,设备安装时通常有如下两种方法:

(1)设备底面和车间地面平齐,搭建操作工的操作平台。优点是安装方便,安装费前期投资少,维修方便;缺点是工件上下需要用叉车等装置把工件运输到操作平台,对厂房高度有一定要求,过矮厂房无法安装使用。

(2)车间地面挖坑,操作工站的位置和车间地面平齐。优点是操作方便,和车间同一平面,便于物流;缺点是设备安装前期工作量大,特别是坑的设计和制造,要考虑到地面承重、设备维修、清洁、生产安全等方面因素。

立拉的优点:工件调试时便于观察,把设备前面的防护装置移去后可以观察到拉削区,防止拉刀撞到坚硬的夹具上而报废。

立拉的缺点:拉齿完成后,尽管有大流量的切削油冲拉削区,但有时还有铁屑残留在夹具体内,进入下个循环时,工件放入夹具体,夹具夹紧工件,在工件上就留下压印,如不注意将导致工件批量报废。

2)齿条卧拉设备。通常有3 m×7 m 左右,主要是拉刀前后的行程长,需要距离。卧拉优点:设备易安装就位,拉刀便于拆卸、安装及调整,夹具体内不容易残留铁屑,物流方便。卧拉缺点:设备占地面积大,由于刀面向上,尽管有大流量切削油冲,但刀具的断屑槽内易留有铁屑,过多残留铁屑不利于下一循环工作。

3)齿条侧拉设备。目前齿条拉齿设备制造厂家主要是日本Nachi 不二越公司和德国ArthurKink 公司生产的齿条拉齿机,其最大优点是大流量切削油把铁屑从拉刀、夹具体内冲走,铁屑顺着拉刀的断屑槽、夹具内壁从上冲到下面的油槽内再被带走。

拉齿设备和自动化设备如机器人或机器手加导轨连接可以实现生产自动化,工件从上道工序自动进入拉齿机,完成后又自动进入下一工步(通常是去除齿部出口处的毛刺)。在上海采埃孚转向系统有限公司及世亚汽车配件(南通)有限公司已使用。首次投资额大,但可大幅提高设备使用效率,提高产能。

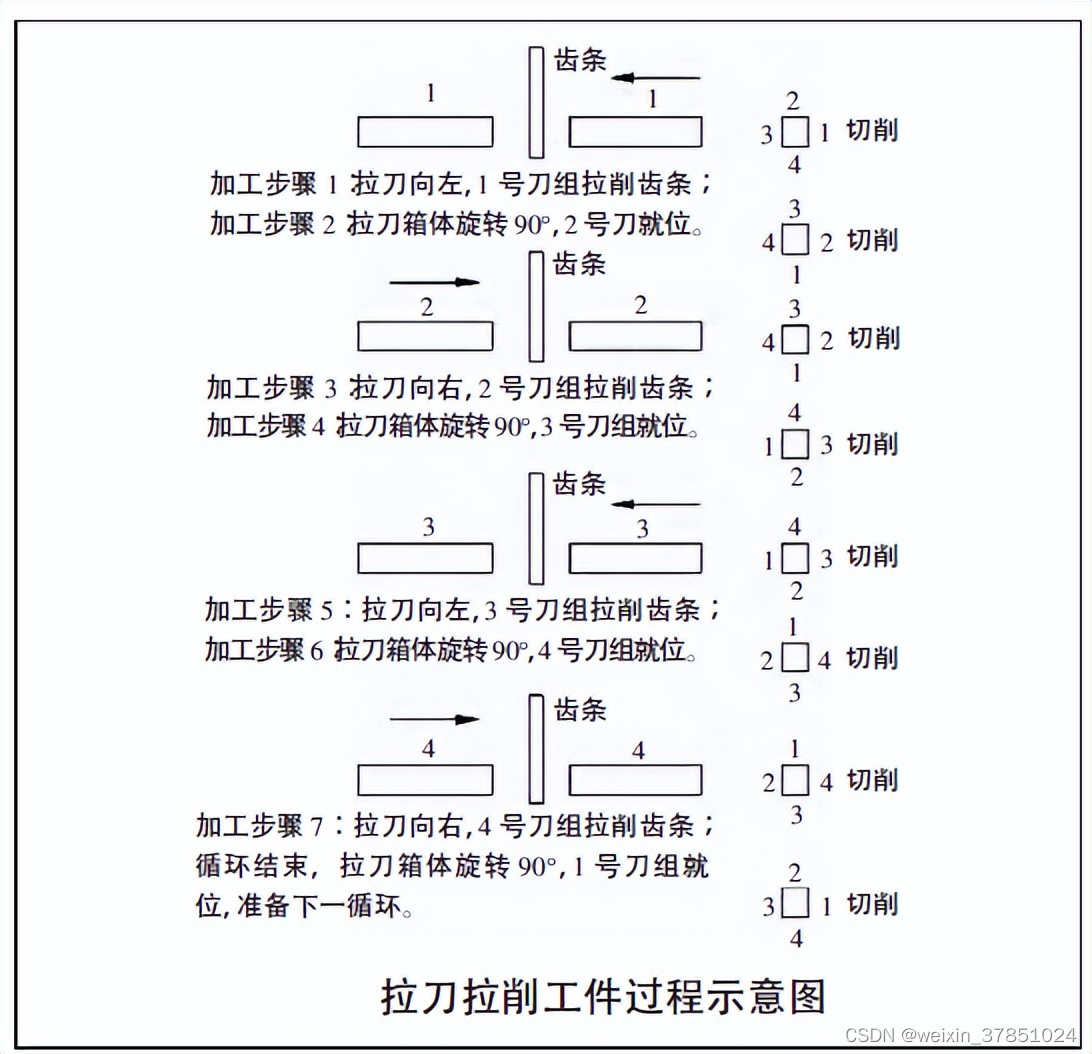

拉刀拉削工件过程

具体过程说明如下:工件夹紧确认无误后,拉刀箱体先向左运动,第1 组拉刀拉齿,箱体到位后,拉刀箱体旋转90°固定,拉刀箱体向右运动,第2 面上的第2 组拉刀继续拉削工件,箱体到位后再旋转90°固定,拉刀箱体第2 次向左运动,第3 面上的第3 组拉刀继续拉削工件,箱体到位后再旋转90°固定,拉刀箱体第2 次向右运动,第4 面上的第4 组拉刀继续拉削工件,箱体到位后再旋转90°固定,准备下一工件的拉削,本循环的齿条拉出完整齿形,下料后再放第2 根料进入下个工件拉削的循环。

拉刀箱体在前进和后退过程中,上面安装的拉刀都参与了拉削,把一次拉削行程分解为4 次拉削行程,充分利用了空间,把设备总长压缩到4 m 左右。

拉刀是贵重刀具,在拉刀的使用过程中,必须对每把拉刀建立跟刀卡和拉刀记录簿(根据拉刀所加工的工件图号和刀序号来区分),在拉刀跟刀卡上记录每次拉刀领用人、领用时间、上次拉削工件数、累计拉削工件数、修磨次数、修磨质量、备注等刀况,拉刀跟刀卡跟随拉刀流转,使有关人员掌握拉刀状况,对确保拉刀的正常使用、工件质量及经济核算都有一定的参考价值。在拉刀记录簿上详细记录拉刀的检验报告、第一次拉削产品的首件报告、修磨情况、每次拉刀意外事故,并且记录跟刀卡上内容,防止跟踪卡在拉刀流转过程中遗失而失去重要信息,由仓库保管员专门保管,仓库保管员同时建立各把拉刀电子档案信息,把跟刀卡及记录簿内容及时登记,便于阅读和加工数量的统计。

由于拉刀精度高、价格高、硬度大、齿数多,平面拉刀应该平放在容易搬运的木板箱内,拉刀表面不许有铁屑,上油防锈,并且存放在指定地点,标明已修磨还是待修磨。

设备上必须做好防错措施,在确保齿条正确定位、齿条确保夹紧的情况下拉刀才可以拉削,只有在齿条从拉削工位上移走时,拉刀才可以退回。

拉刀修磨是影响到拉刀寿命及后续齿条加工精度的关键过程,拉刀修磨前保证拉刀磨床各项性能完好,如发现故障应及时通知相关人员修复,操作者应熟悉磨床各项性能,熟练操作。修磨前应认真检查修磨拉刀的磨损状态(如有轻微爆齿或磨损严重处用记号笔划出,修磨后重点检查是否修磨干净),并且检查刀具的基准面和机床磁性平面和侧面基准是否有磕碰伤,如发现应用油石去除干净。保持拉刀侧面和磨床定位基准无间隙后即可对拉刀进行修磨,通常拉刀只允许修磨前角,横向走磨速度和进给量尽可能小,冷却充分以降低修磨的粗糙度,并且不改变刀具原物理性能。

当修磨后角时,因各刀的齿升量不相同,所以一定要认真读图,按原提升量来修磨,修磨时先用百分表测定,确认被修磨备用齿差值符合图纸要求后方可继续修磨。修磨后清洁拉刀、检验、上油防锈,根据要求填写拉刀跟踪卡,返回拉刀到仓库。

当修磨后角时,因各刀的齿升量不相同,所以一定要认真读图,按原提升量来修磨,修磨时先用百分表测定,确认被修磨备用齿差值符合图纸要求后方可继续修磨。修磨后清洁拉刀、检验、上油防锈,根据要求填写拉刀跟踪卡,返回拉刀到仓库。

管理好和修磨好平面拉刀,可以大大延长拉刀寿命,并且保证加工产品质量稳定,充分发挥拉削加工的优越性。该管理模式也可用于其他拉刀或滚刀的日常管理。

为提高拉齿机工作效率,更换拉刀时建议拉刀和拉刀座同时更换,把已修磨好的拉刀及拉刀座整体安装到设备上,通过定位销或块可以快速定位好拉刀座,再快速液压夹紧,快速更换时间约1h。拉刀在拉刀座上放在修磨机上整体修磨,消除了各拉刀片二次装夹各段拉刀的齿形误差,修磨后拉刀和拉刀座标识整体保管。以上模式在上海采埃孚转向系统有限公司已使用,极大地提高了拉齿机的有效工作时间。

我是woodykissme,定期分享有关,机械传动及齿轮加工方面的内容,对这方面感兴趣的小伙伴,可以关注我。希望能够与大家讨论一下:

齿轮的设计及加工方法,加工齿轮所用的刀具设计、制造及使用方面的相关问题。

- 齿轮刀具设计计算方法,相关应用程序的开发,CAD二次开发自动绘图等的相关技术问题。

- 刀具应用方面,刀具的切削参数、涂层和使用寿命,加工中遇到的问题和解决办法等问题。

今天就分享到这,感谢您抽出宝贵的时间阅读!

往期精彩内容:

《把之前的修形计算做成应用程序,用着方便》

《集成了多个功能,逼我自己写了一个齿轮计算工具》

《齿轮检测报告怎么看?这有详细的讲解!》

《滚齿原理及滚刀基本知识》

3424

3424

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?