第一作者简介:于安才(1978-),男,黑龙江富锦人,高级工程师,博士,主要从事液压研发工作。

基金项目:天津市工业和信息化委员会专项资金项目(201703124)

摘 要:重型液压缸应用广泛,但缺少相应的测试试验台,为此设计制造了一种测试功能全面、最大承载力达8000 t的重型液压缸测试试验台。该文介绍了试验台原理、主要测试功能、安装过程及测控系统设计。

关键词:重型液压缸;液压缸测试;自反力闭合框架;设计

0 引言近年来,随着工业设备的大型化,液压缸的工作压力越来越高、缸径越来越大、行程越来越长,如图1所示为优瑞纳斯生产的重型AGC伺服液压缸,直径1600 mm,最大出力5600 t。重型液压缸测试需要研制专门的试验台,并且要求试验台有足够的强度和刚度,与试验台配套的液压系统需要有足够的压力和流量。

图1 优瑞纳斯重型AGC伺服液压缸

液压缸测试试验种类繁多,基本试验主要有试运行试验、行程试验、耐压试验、内泄漏试验等,伺服液压缸测试还要增加摩擦力性能试验、动态性能试验、最低启动压力试验等。在液压缸出厂时、返修后,都需要对其各项性能指标进行测试,测试合格后方可交付使用。因此需要配套的硬件具有足够的接口,软件具有完善的功能[1-3]。本文介绍一种功能全面、承载能力大的8000 t重型液压缸测试试验台的设计过程。

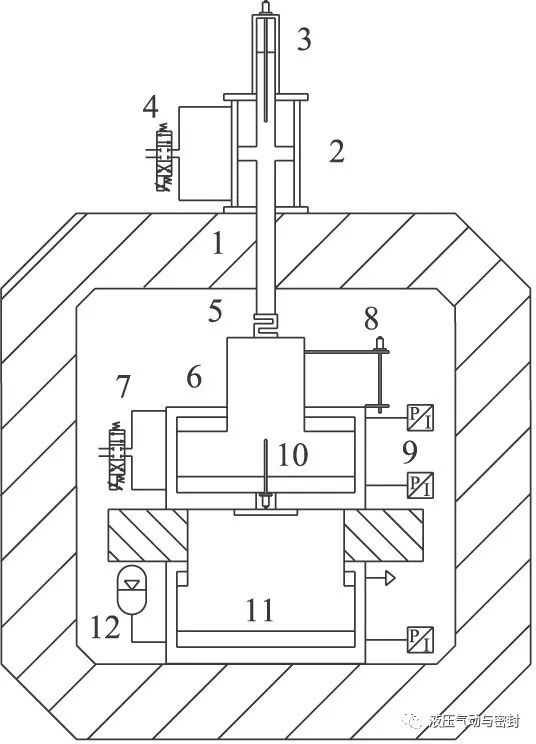

1 重型液压缸测试试验台原理设计如图2所示为重型液压缸测试试验台原理示意图。由于该试验台设计承载力达8000 t,若试验台设计为敞开式结构、该力做用在车间实验室地基上,对地基会造成很大损伤。所以将该试验台设计成闭合式,所有作用力都作用在闭合框架内部,地基仅承受整体重量即可。

1.闭合框架 2.小加载缸 3.小加载缸位移传感器

4.小加载缸伺服阀 5.力传感器 6.被测缸

7.被测缸伺服阀 8.外置位移传感器

9.压力传感器 10.被测缸内置位移传感器

11.大加载缸 12.蓄能器

图2 重型液压缸测试试验台原理示意图

闭合框架内可做各种类型测试,根据被测缸的不同、测试内容的不同,更换闭合框架内相应的测试组件。加载缸有两个,一个是安装在框架外部的小加载缸,用来实现测试力较小的摩擦力测试试验等,另一个是安装在框架内部的大加载缸,最大可提供8000 t的负载力,用来实现各种大载荷带载试验。系统内部配备必要的高精度位移传感器、压力传感器和力传感器,用来闭环控制和记录试验结果。

2 重型液压缸测试试验台功能通过更换闭合框架内不同的试验组件,重型液压缸测试试验台可完成主要测试功能如下[4-7]:

1) 重型液压缸耐压试验

按照额定压力1.25~1.5倍来调定试验压力,在五分钟之内不得有任何外渗漏及零件变形。

2) 重型液压缸动静摩擦力性能试验

小加载缸实现位置闭环控制,在测试时,首先将被测缸的无杆腔和有杆腔接回油箱,确认没有背压。通过上位机软件给小加载缸0.05 Hz的三角波信号(一个周期)。控制小加载缸在力传感器的作用下拖动被测缸往复运动一个周期,在被测缸运动的过程中采集位移信号,力传感器信号。分别绘制出位移-时间曲线,力-时间曲线和力-位移曲线。力位移曲线上开始运动时的摩擦力值即为静摩擦力(启动摩擦力)。摩擦力和位移之间的关系为各个液压缸行程上各点的动摩擦力。

3) 重型液压缸环回试验

通过上位机软件实现被测缸位置闭环实验,给被测缸施加0.05 Hz的幅值可调信号。绘制出位移指令和实际位移之间曲线。从曲线上可以判读被测缸的滞环等性能指标。

4) 重型液压缸内泄漏试验

给被测缸加压、用截止阀锁住被测缸进出口油路后静止,观察被测缸两腔的压力和位移随时间的变化情况。

5) 重型液压缸最低启动压力试验

通过上位机软件给加载缸信号,控制被测缸无杆腔压力缓慢上升,同时记录下压力变化曲线。力位移曲线上开始运动时的压力值即为被测缸的启动压力。

6) 重型液压缸动态性能(时域)测试

给被测缸0.5 Hz的方波信号,绘制被测缸的位移和时间关系曲线。从而观察被测缸在阶跃信号下的时域响应特性。

7) 重型液压缸动态性能(频域)测试

以被测缸的位移为反馈信号,使得被测缸处于低增益反馈的状态,通过调零使得被测缸活塞位于中间位置,然后通过采集卡的DA施加一定幅值,频率从0.1 Hz到指定频率的扫频信号,绘制动态缸随扫频信号变化的波特图,-3 dB的幅频频率即为频宽,-90°的相位频率即为相频宽度。

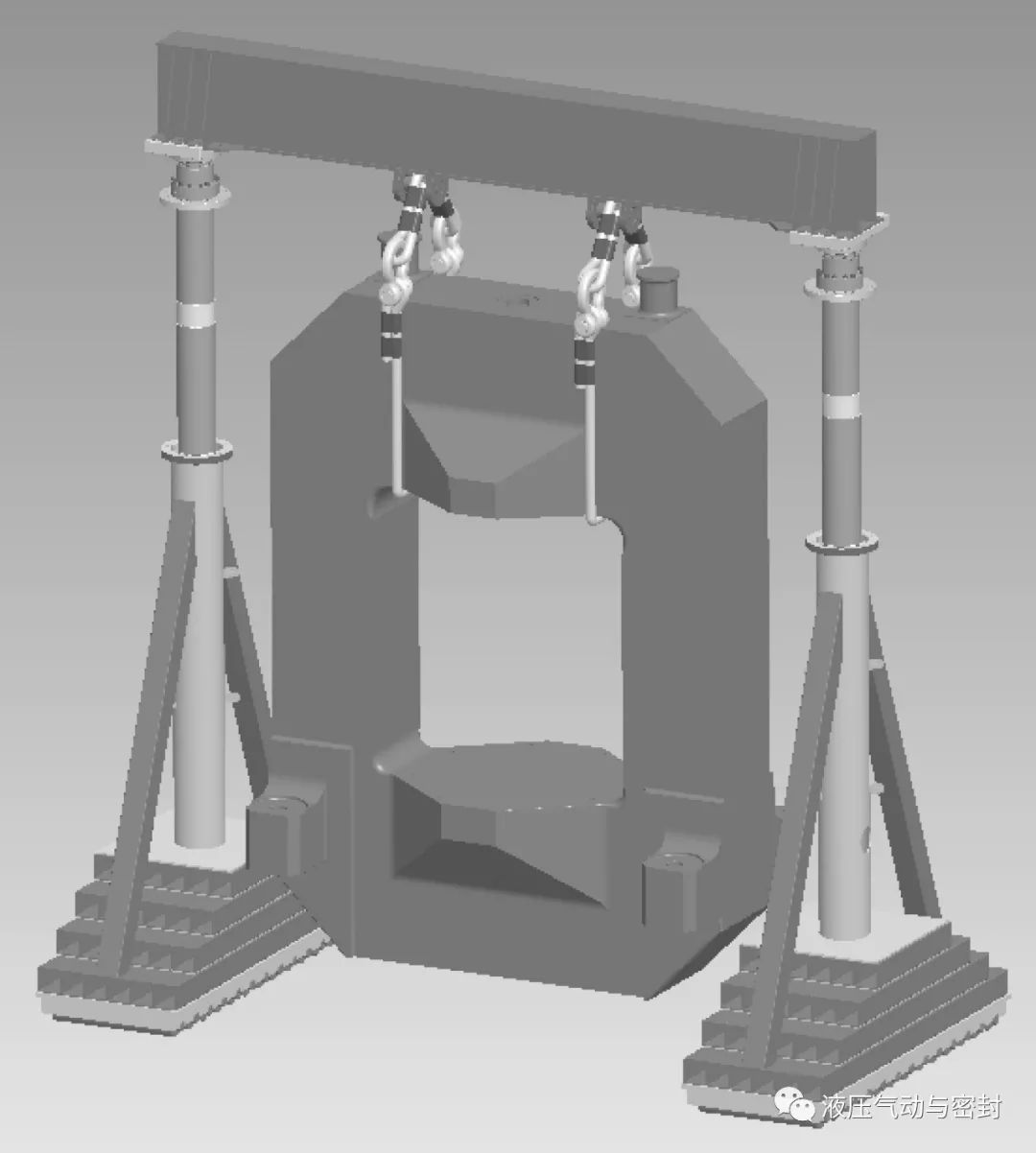

3 闭合框架结构设计及安装为满足8000 t的承载要求,设计了重型液压缸负载力试验台闭合框架,如图3所示,框架采用自反力结构设计,框架自身可承受8000 t的液压缸出力,框架外部基础仅承受框架与液压缸的重力,不受液压缸出力影响,框架总重量达230 t。

图3 闭合框架照片

闭合框架采用整体结构,结构设计安全系数≥5,通过仿真计算在8000 t的载荷下,框架最大变形量约1 mm,最大应力157.5 MPa。

将重量如此大的框架安装在现有的车间内是安装难点。闭合框架的地基设在了车间厂房内,因为车间内已有的起重机没有足够的起重力,且一般的起重机不能进到车间里来,所以专门制作了一套起重工装设备,如图4所示,靠两侧的液压缸同步伸出,将框架提升一定高度,起重设备底部有滚轮,通过牵引,移动到地基正上方进行安装。

图4 闭合框架安装工装

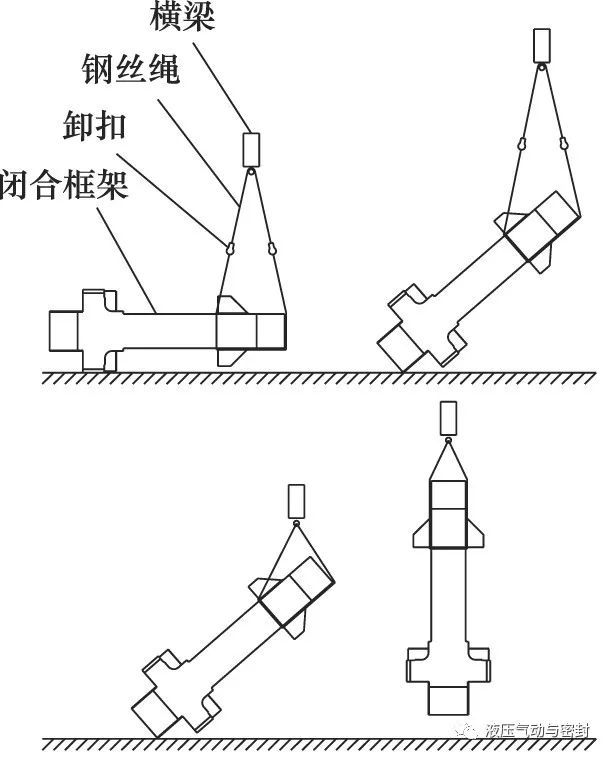

受起重设备的行程所限,台架竖起的过程分两步,先用比较长的钢丝绳将台架起到和地面成40°角的位置,用支腿固定住台架;然后换上较短的钢丝绳,将台架完全竖起,然后落到地基里。如图5所示为安装过程示意图。

图5 闭合框架安装过程示意

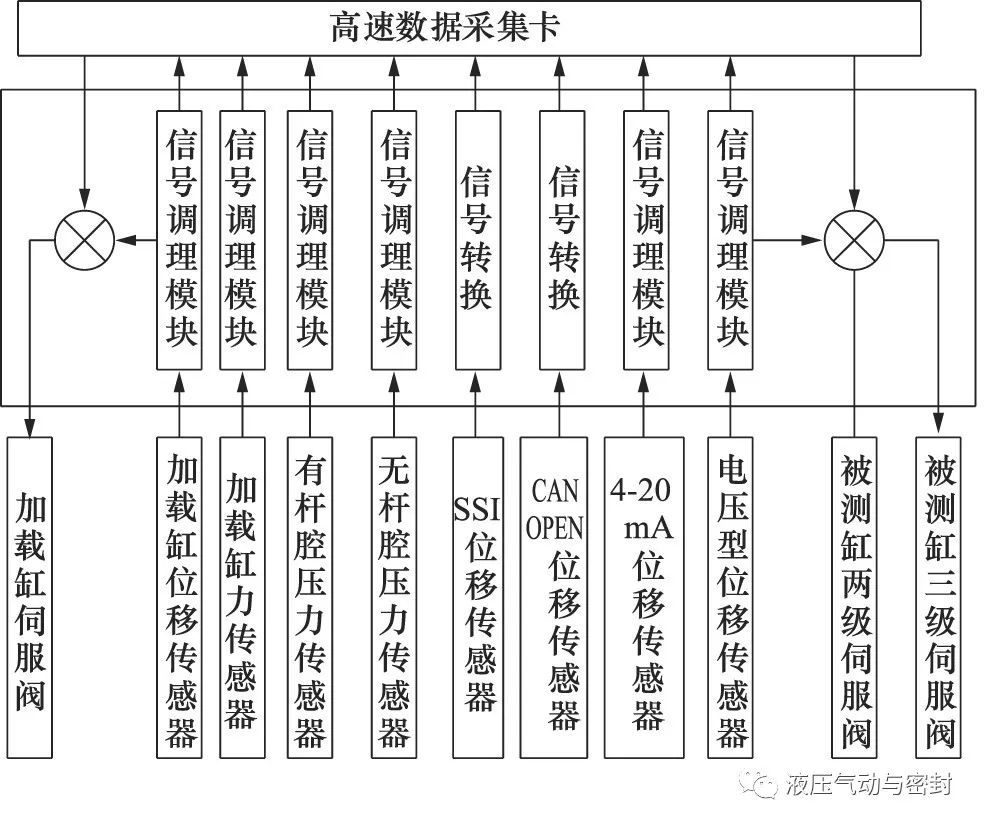

4 重型液压缸测试试验台测控系统重型液压缸测试试验台测控系统主要包括计算机及附件、数据采集单元、伺服控制器等测控硬件,及液压缸动静态软件性能测试软件。该测控系统与被测缸、液压油源等装置配合,能够测量并绘制被测缸动、静摩擦力测试曲线、被测缸动态性能测试曲线(伯德图、阶跃响应图),静态性能曲线(信号-位移曲线)。

测控系统的功能框图如图6所示。主要功能包括信号调理功能和闭环控制功能,其中闭环控制功能主要是加载油缸的位置闭环和各种位移传感器信号的位置闭环。加载缸的位置闭环主要是模拟信号。

图6 测控系统功能框图

测控系统软件主要实现对测试数据的采集、控制信号的输出、曲线(动、静摩擦力测试曲线、动态性能测试曲线(伯德图、阶跃响应图)绘制,静态性能曲线(信号-位移曲线))的实时绘制、测试数据的存储及回放、测试结果的报告生成与打印等。

目前重型液压缸测试试验台正处于安装调试阶段,进行了部分测试实验,测试效果良好。

5 结论(1) 为满足重型液压缸测试需求,设计搭建了重型液压缸测试试验台,最大承载力达8000 t。

(2) 本试验台测试功能全面,主要包括耐压试验、动静摩擦力试验、环回试验、内泄漏试验、最低启动压力试验、动态性能试验等。

(3) 自反力闭合框架结构设计合理,但其重量达230 t,需自主设计起重装置进行安装。

(4) 试验台测控系统功能全面,已成功进行测试。

参考文献

[1] 严继东,肖子渊,关景泰.液压缸测试方法与技巧[J].实验技术与管理,1995,(1).

[2] 陈兵,徐维军.AGC液压缸测试试验系统的应用[J].液压气动与密封,2010,(11).

[3] 蒋俊,等.大型轧机伺服液压缸动态特性测试方法研究[J].机床与液压,2011,(19).

[4] 陈新元,等.伺服液压缸动摩擦力的高精度测试方法研究[J].机械设计与制造,2011,(3).

[5] 鲁腊福,等.伺服液压缸启动摩擦力的高精度测试方法研究[J].液压与气动,2010,(7).

[6] 孙政,史俊青.液压缸性能测试试验台的开发与应用[J].煤炭工程,2006,(3).

[7] 吴英武,宋锦春.一种AGC伺服液压缸内泄漏的实验测试方法[J].机械与电子,2014,(8).

[8] 何雪浤,殷其阵,鲁文佳,等.剪叉式升降平台液压缸推力与铰点力的计算[J].机电工程,2017,(2).

[9] 徐杭东,麦云飞.基于神经网络的液压材料试验机系统自适应 PID 控制研究[J].机电工程,2018,(4).

该文刊登于我刊2019年第7期

广 告

青州博信华盛液压科技有限公司

液压气动与密封

微信号:chpsa-yqm

电话:010-63172781

邮箱:chpsa-yqm@163.com

向一路陪伴我们的朋友致敬!

411

411

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?