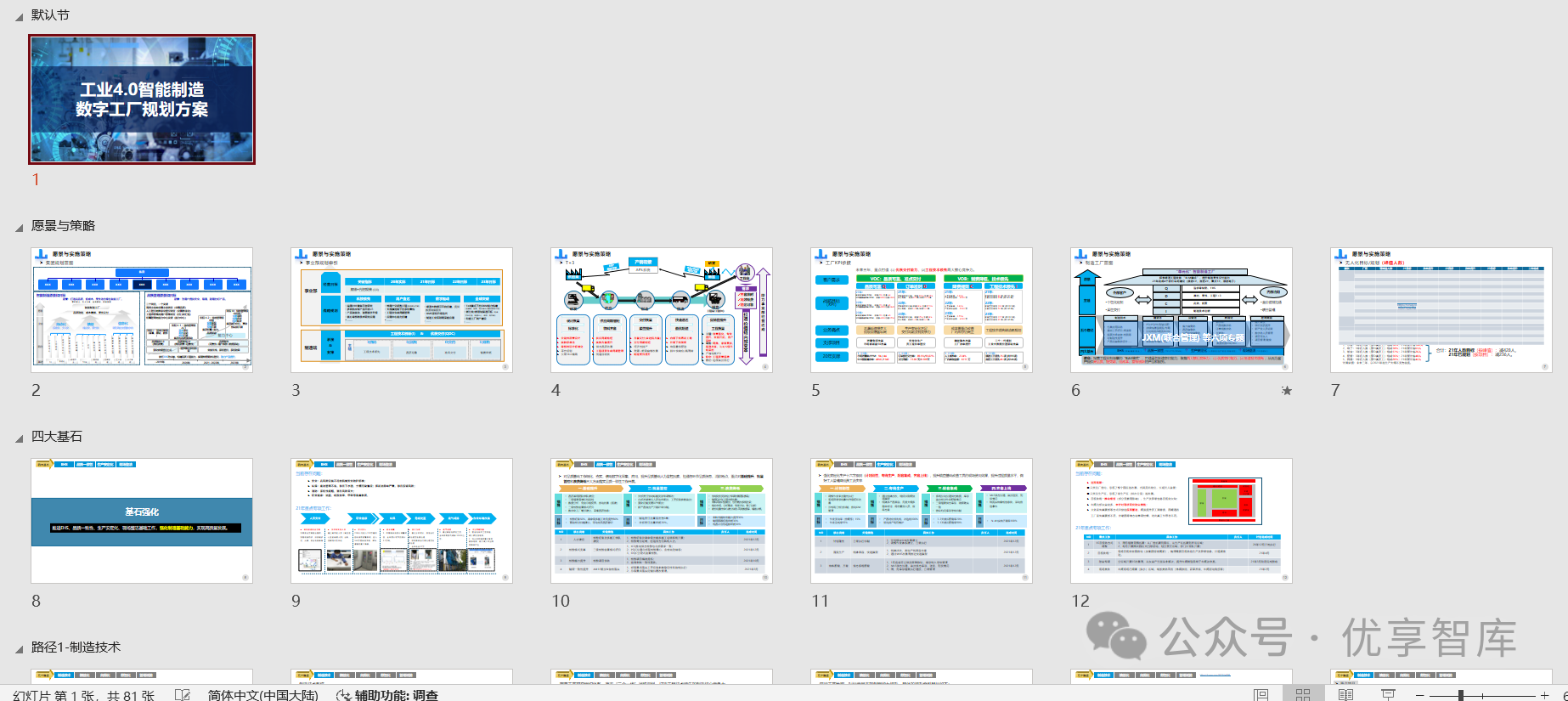

本文主要介绍工业4.0智能制造数字工厂规划方案的核心内容,包括愿景目标、战略规划、实施路径、自动化升级、数智化建设、人才培养和标杆车间打造等多个方面。通过实施这些规划,企业将能够实现智能制造的全面升级,提升生产效率和产品质量,增强市场竞争力。

一、愿景与目标:

愿景:打造高品质、低成本、柔性化的绿色智能工厂,为用户提供安全、易用、耐用的好产品。

目标:实现智能制造的全面数字化,通过精益化、柔性化、标准化和智能化提升制造能力。

二、战略规划与实施策略:

三个阶段:从基本控制级到综合管理级,再到高级综合管理级,逐步实现全面数字化和全面品质管理。

事业部规划:聚焦技术创新和优质交付,通过系统解决方案和全球突破提升竞争力。

三、智能制造路径:

五个路径:数智化、自働化、精益化、管理赋能、制造技术。

具体措施:包括产品线数字化、订单线数字化、互联化、自动化升级、精益管理、人才培养等。

四、制造能力中心建设:

能力中心:依托TRS构建品质工程能力,实现数据预防与管控。

转变与突破:从局部主动向全面主动转变,从人工管控向数字化管控转变,从工程师思维向用户思维转变。

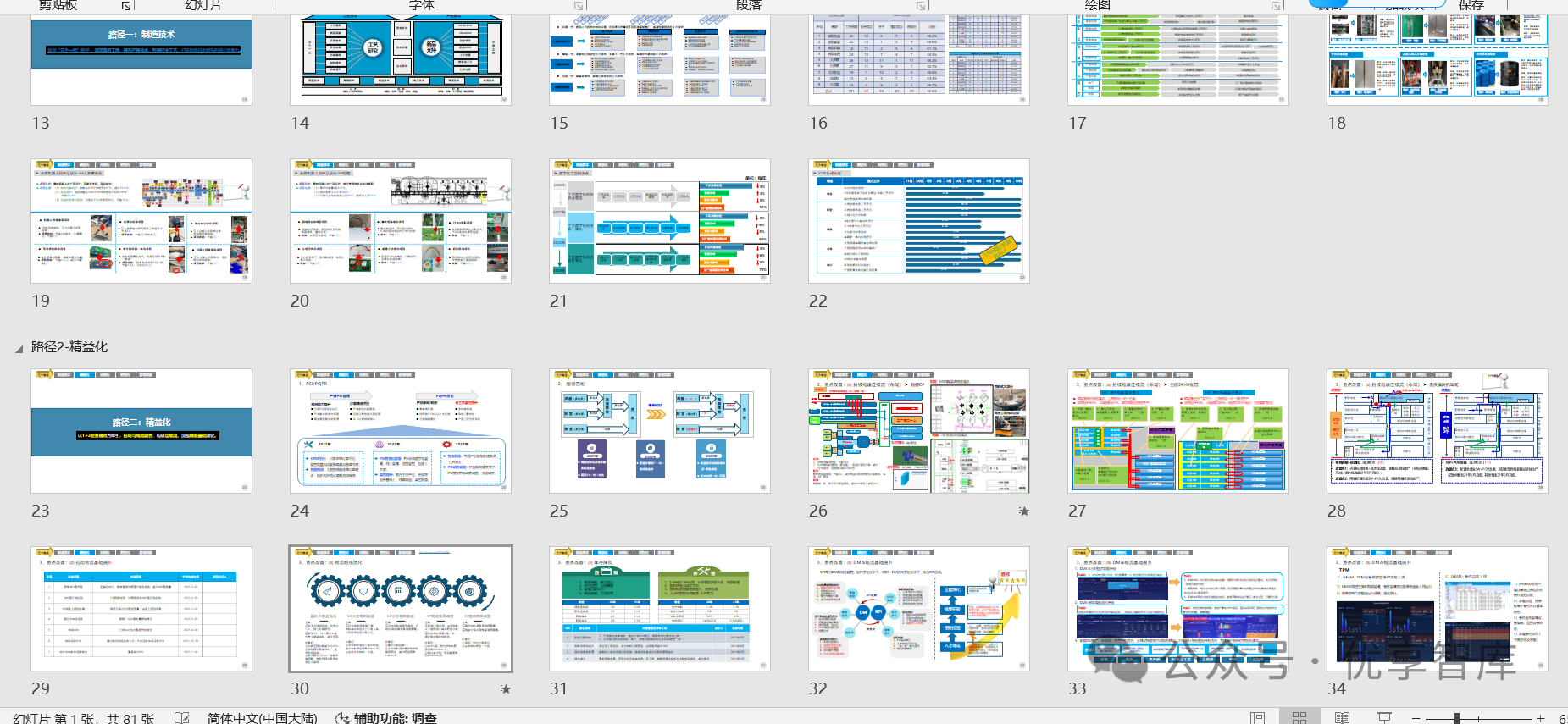

五、精益化生产:

T+3模式:拉通价值链,实现快速响应和高效交付。

PSI管理:通过产销协同和订单精准供应提升生产效率。

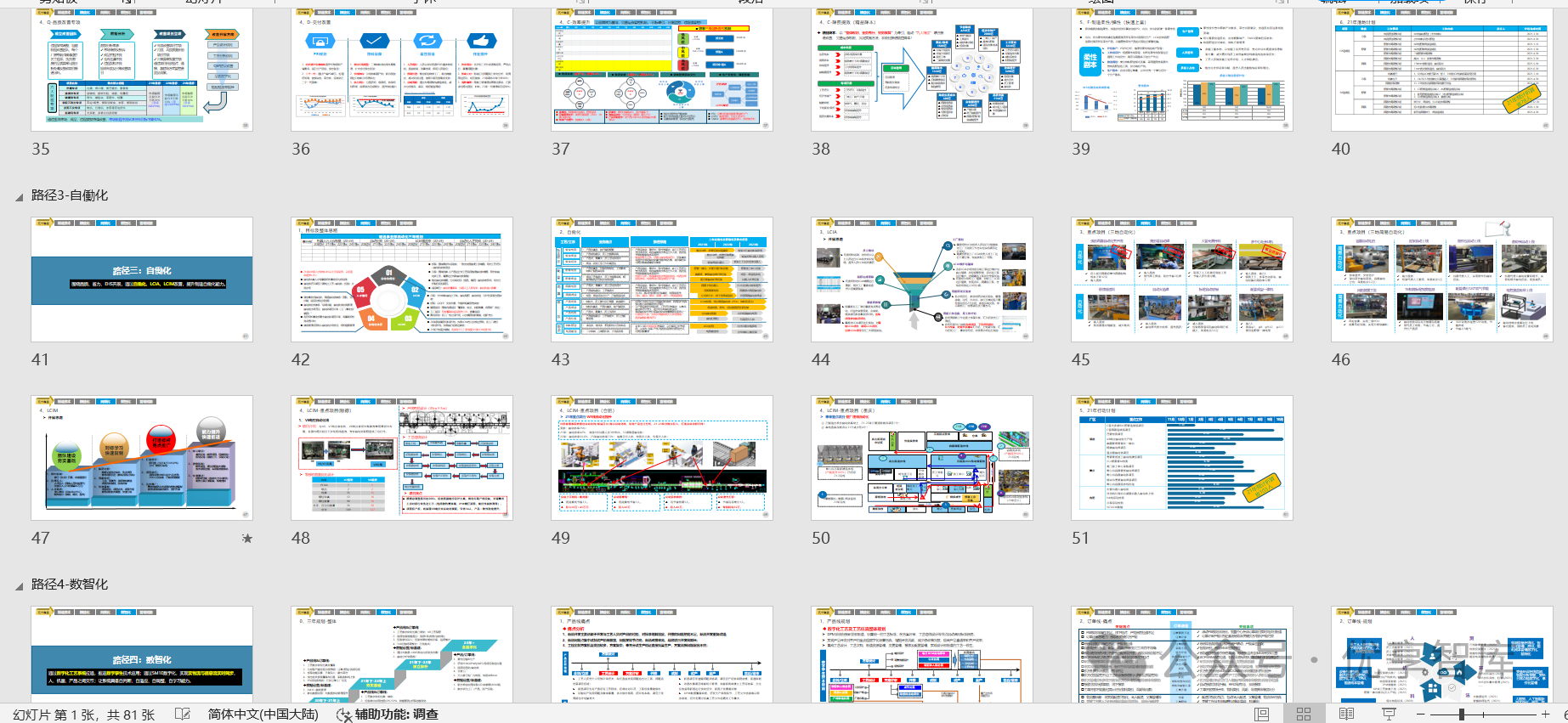

六、自动化与自働化:

自动化规划:围绕品质、省力和EHS开展自动化升级。

自働化项目:如弧形两器自动化生产线、配管成型一体机等,提升生产效率和产品质量。

七、数智化建设:

数字孪生:通过数字化工艺系统拉通,推进数字孪生技术应用。

数据运营:利用大数据和AI技术提升管理效率和决策水平。

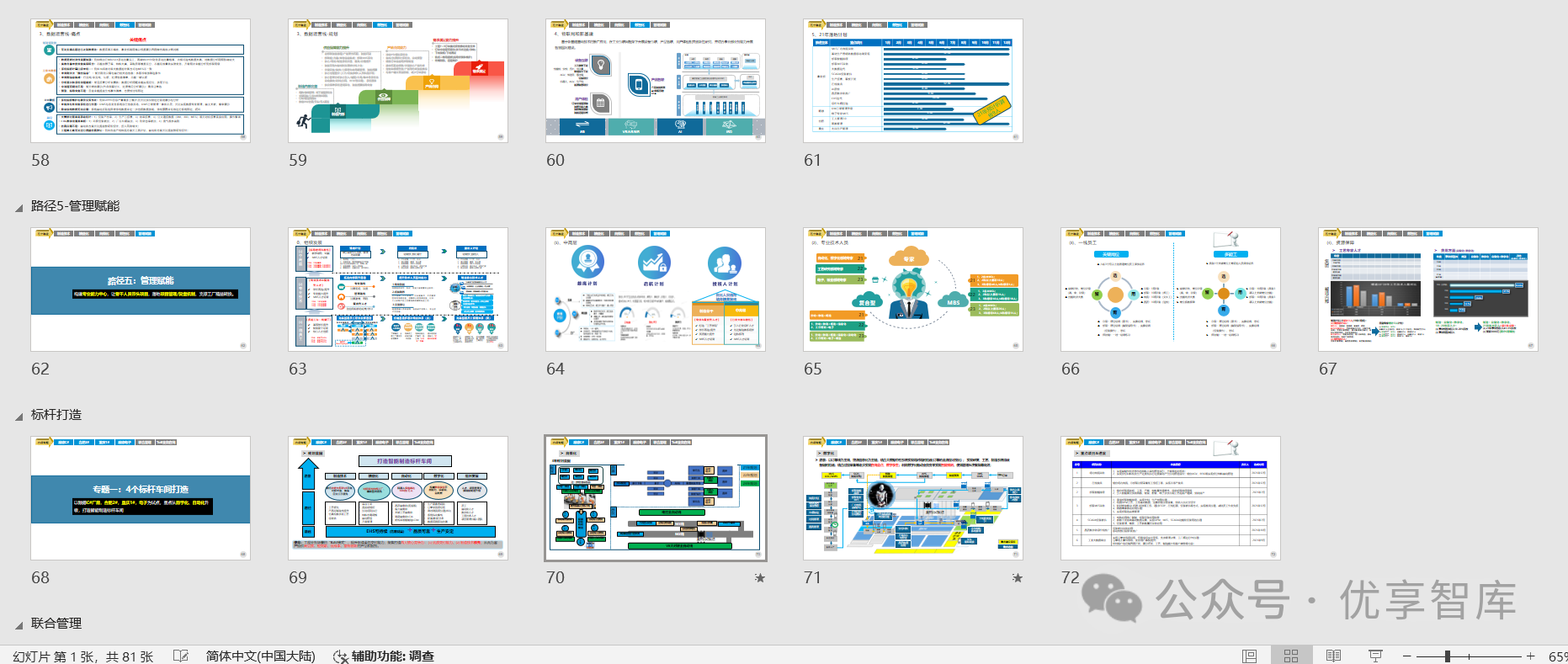

八、管理赋能与人才培养:

组织发展:构建专业能力中心,实施项目管理和复盘机制。

人才培养:通过启航班、接班人计划、精英计划等提升员工技能和素质。

九、标杆车间打造:

标杆项目:以顺德C#、合肥2#、重庆1#和电子车间为试点,打造智能制造标杆车间。

联合管理:通过BKM复制和专题攻关提升整体制造水平。

十、ToB流程框架:

全流程数字化:从商机到售后维保建立全流程数字化框架。

业务模式创新:探索T+3模式下工程定制领域的全新业务模式。

十一、主要方案内容

984

984

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?