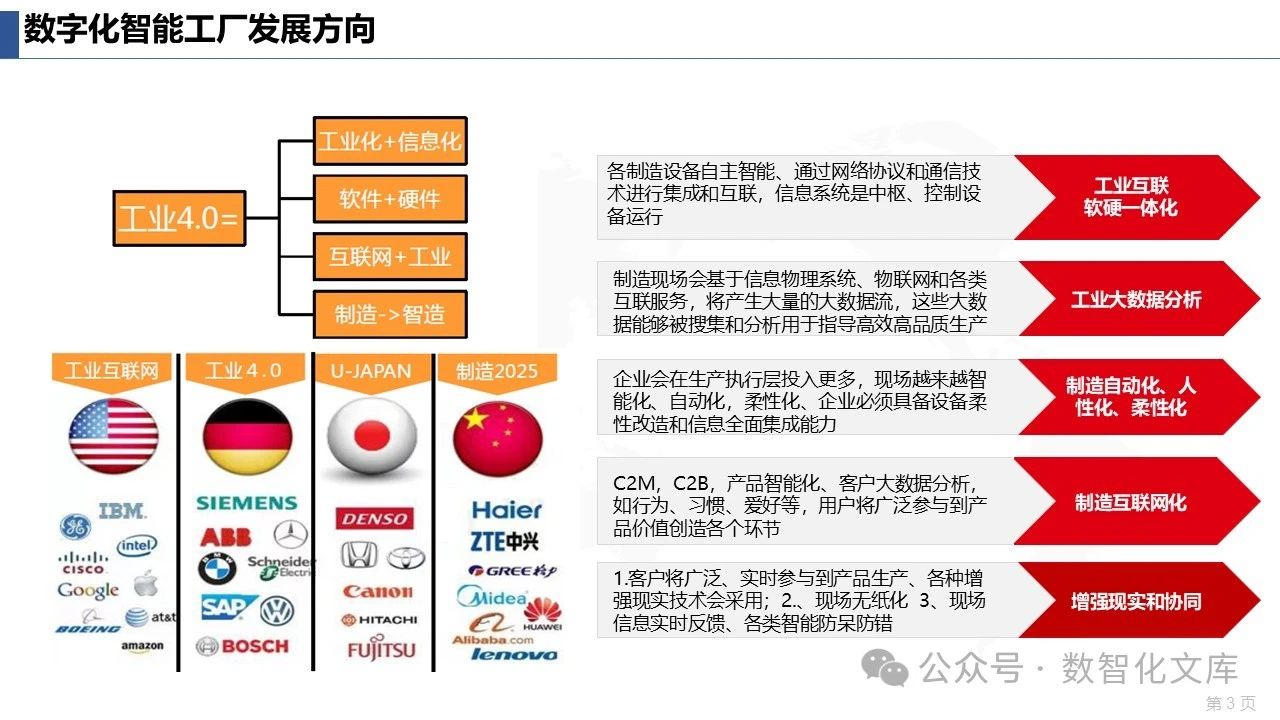

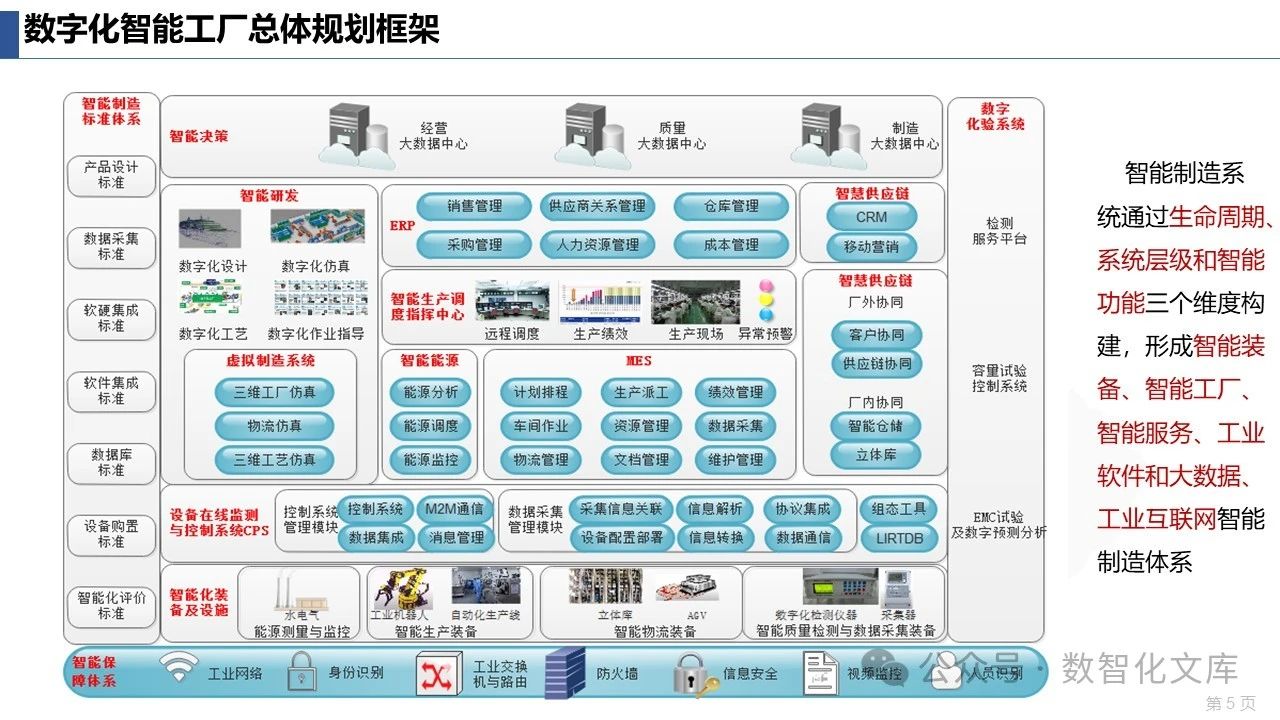

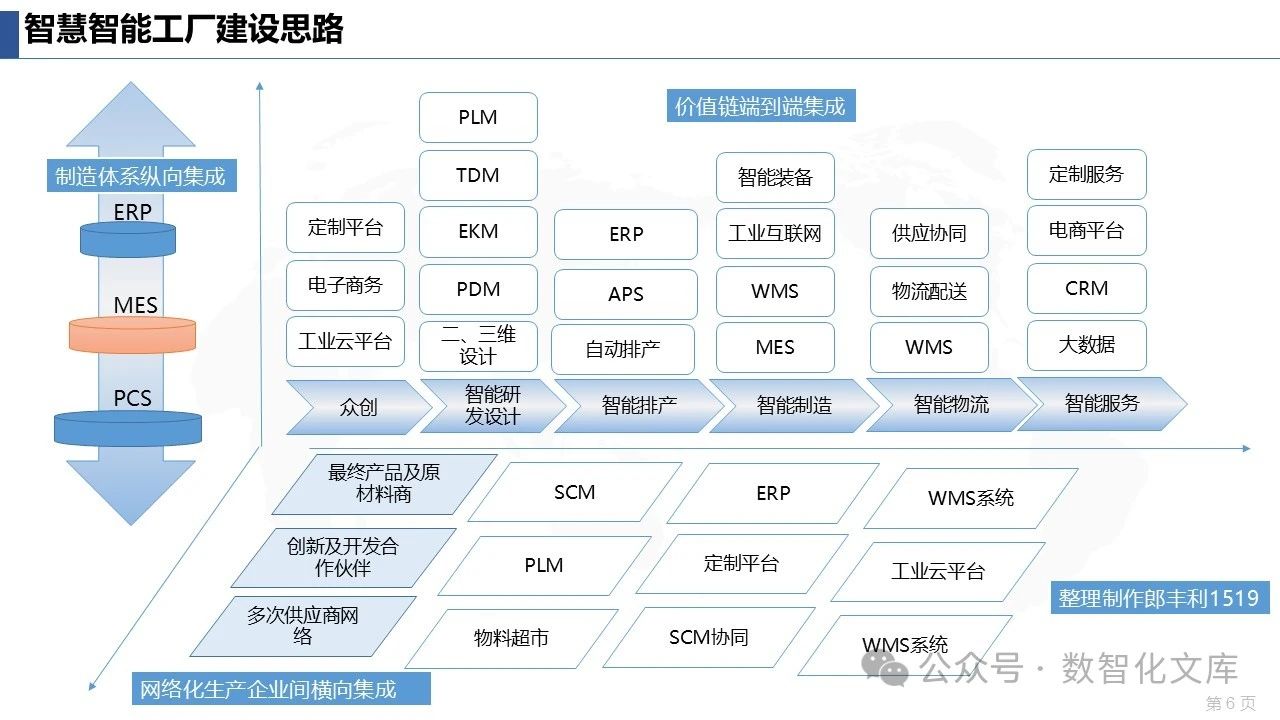

本文聚焦数字化智能工厂,先阐述未来制造业六大发展方向及数字化智能工厂的发展趋势,强调智能制造是工业 4.0 核心 。接着介绍数字化智能工厂总体规划框架,包括通过三个维度构建智能制造体系,涵盖多个系统和环节,其建设思路涉及制造体系纵向集成、价值链端到端集成等。项目建设目标围绕实现工厂卓越运营展开,包含五大核心系统、三条主线、四项能力和五化特征。离散 MES 功能架构丰富,基于 MES 的数字化车间可实现全过程透明化和数字化管理,具有提升品质、交货、成本等方面的价值。此外,还分别介绍了智能生产、智能物流、智能供应、智能客户、智能研发的功能和价值,并以深圳国显智能工厂项目为例展示了实际应用效果,为制造业数字化转型提供了全面的解决方案参考。

1. 数字化智能工厂概述

1.1 智能工厂与智能制造

1.1.1 智能工厂核心概念

-

智能工厂聚焦智能化生产系统与过程,涵盖网络化分布式生产设施,实现生产自动化与智能化。

-

通过人机互动、3D技术应用等,优化生产物流管理,提升生产效率与质量。

1.1.2 智能生产关键要素

-

智能生产贯穿企业生产物流管理,借助人机互动、3D技术等创新手段,提升生产灵活性与效率。

-

智能工厂与智能生产相辅相成,共同推动制造业向智能化、高效化转型。

1.1.3 智能制造体系架构

-

智能制造系统从生命周期、系统层级、智能功能三个维度构建,涵盖智能装备、智能工厂、智能服务等关键要素。

-

工业软件、大数据、工业互联网等技术支撑智能制造体系,实现生产全过程的智能化管控。

1.2 智能工厂建设思路

1.2.1 价值链端到端集成

-

通过PLM、ERP、CRM等系统集成,实现从产品设计到销售服务的全价值链协同,提升企业运营效率。

-

智能装备、工业互联网等技术手段,保障生产过程的智能化与高效化,增强企业市场竞争力。

1.2.2 项目建设目标与能力

-

智能工厂以设计制造一体化、产供销存一体化管理、产业链一体化为三条主线,实现工厂卓越运营。

-

构建全面感知、优化协同、预测预警、科学决策等四项能力,推动企业向数字化、集成化、模型化等五化特征发展。

1.2.3 核心系统与特征

-

智能工厂以MES系统、智能仓储、智能供应、智能客户、智能研发等五大核心系统为支撑,实现生产全过程的智能化管控。

-

数字化、集成化、模型化、可视化、自动化等五化特征,彰显智能工厂的先进性与高效性。

</

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

1944

1944

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?