六、软件界面简介

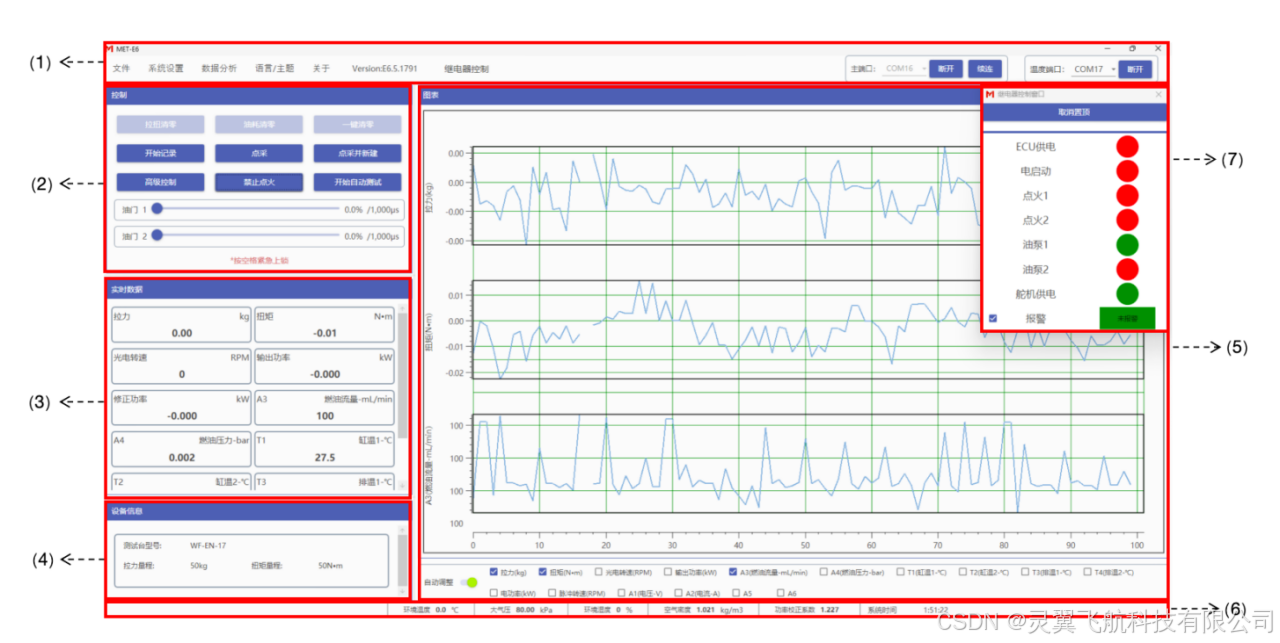

图6-1 软件主界面示意图

(1)工具窗口 (2)控制窗口 (3)实时数据窗口 (4)设备信息窗口

(5)实时图表窗口 (6)环境参数显示窗口 (7)继电器控制窗口

1.工具窗口

工具窗口包含文件、系统设置、数据分析、语言/主题、关于、版本号、继电器控制、端口8个模块。可以实现数据查找、系统基本参数设置、数据分析等功能。

2.控制窗口

控制窗口包含拉扭清零、油耗清零、一键清零、开始记录、点采、点采并新建、高级控制、禁止点火、开始自动测试9个命令。

3.实时数据窗口

点火开关解锁后,拖动油门,实时数据窗口可以实现实时的数据变化。

4.设备信息窗口

设备信息窗口可以显示测试台型号、拉力量程、扭矩量程基本参数信息。

5.实时图表窗口

点火开关解锁后,拖动油门,可以实时显示拉力、扭矩、转速等数据曲线图,根据需求勾选下方数据框,可以实现图表显示(最多显示数据为4组)。

6.环境参数显示窗口

环境参数显示窗口可以显示环境温度、环境湿度、大气压、空气密度4个环境参数,同时显示下位机系统运行时间。

七、软件初步设置

(一)系统设置

在进行测试前,需要根据发动机的参数和使用习惯,对软件进行初步设置。

1.基本设置

基本设置中可以对拉力方向、扭矩方向、开环闭环模式、光电贴纸数、采集速率等参数进行设置。

基本设置界面

①拉力方向:发动机和螺旋桨产生向前的力(测试台后端指向发动机方向)为拉力,此时设置拉力方向为“拉力”则实时数据中拉力显示值为+,设置拉力方向为“推力”,则拉力显示值为-;发动机和螺旋桨产生向后的力(发动机指向测试台后端)为推力,此时设置拉力方向为“拉力”则拉力显示值为-,设置拉力方向为“推力”,则拉力显示值为+;

②扭矩方向:以拉力方向做左手螺旋定理为CW(顺时针旋转),右手定理为CCW(逆时针旋转),选择CW时,CW转向的螺旋桨扭矩会显示+,CCW转向的螺旋桨扭矩会显示为-,选择CCW则显示极性相反;

③轴功率计算使能:选择使用脉冲转速或光电转速来计算轴功率;

④开环闭环模式:环模式指测试台控制发动机不会因通讯断开而上锁,并且可以通过软件续连,闭环模式则相反,和上位机的通讯断开后测试台会自动上锁保证测试安全,一般开环模式用于长时间测试或通讯状况不良的情况;

⑤单圈脉冲数:指脉冲转速一圈发出的脉冲数,类似于无刷电机的极对数

*测试前必须进行设置,如单圈脉冲数设置错误,会出现脉冲转速测量错误

⑥光电贴纸数:指使用光电测量转速时,张贴在螺旋桨或者发动机上反光贴纸的数量。例如:两叶桨转速测量,一般张贴的反光贴纸为2,则在“光电贴纸数”中输入2;如三叶桨转速量,一般张贴的反光贴纸为3则在“光电贴纸数”中输入3;

*测试前必须进行设置,如光电贴纸数设置错误,会出现光电转速测量错误

⑦冲程数(个):发动机循环做功一次的冲程数,同时用于计算有效缸压;

⑧发动机排量:发动机气缸总容积,用于计算有效缸压

⑨燃油密度:燃油密度,用于计算燃油消耗率和比油耗参数

⑩螺旋桨直径:此处螺旋桨直径输入值,用于计算拉力系数,功率系数,如用户不需要

测量相关参数则不需要进行设置;

⑪滑油比例:燃油与滑油比例

⑫采集速率:指采集机箱数据采集频率,标准版本为10Hz,100Hz版本可以选择10,50,100Hz不同采样频率,随着采集频率的增高随机噪声也会跟着提高,建议测试扫频和响应时使用100Hz,其他测试时,使用10Hz即可;日志记录速率:是指原始数据(Log)的记录速率。

*100Hz高频采集版本可以支持0.1,1,10,50,100Hz 五种模式记录数据,10Hz版本可以选择0.1,1,10Hz 三种模式记录数据

2.油门设置

油门设置中可以对PWM输出频率、油门1开度以及对应PWM、油门2开度以及对应的PWM,可以实现多段线性对应,通过调整PWM线性度,从而实现油门曲线和风门开度的线性对应。

油门设置界面

①PWM输出频率:指PWM信号的更新速度,范围为50-500Hz(一般遥控器为72Hz,飞控为400Hz,舵机标准信号为333Hz,理论上更新速度变化不会对控制系统有太大影响)

②油门1开度:指风门开度,一般0-100%油门对应风门全关和风门全开

③油门1PWM:指风门控制舵机实际信号,可通过调整线性度使油门和风门成线性关系

④油门2开度:指阻风门开度,一般0-100%油门2对应阻风门全开和阻风门全关

⑤对应PWM:指阻风门控制舵机实际信号,可通过调整线性度使油门2和阻风门成线性关系

3.继电器设置

继电器设置中有ECU供电、电启动、点火1、点火2、油泵1、油泵2、报警以及备用8个模块,可以实现发动机点火、控制等功能。

继电器设置界面

①ECU供电:ECU电源开关

②电启动:启动器供电开关

③点火1:点火器开关,默认对地短路

④点火2:点火器开关,默认对地短路

⑤油泵1:油泵供电开关1

⑥油泵2:油泵供电开关2

⑦备用:备用开关,默认为电源供电开关

⑧报警:软件报警同步,用户不可设置

4.安全防护

安全防护中可以对拉力、扭矩、光电转速、脉冲转速、耗油量、温度等参数值进行保护设置。

安全防护设置界面

安全防护有两种模式:一种是“报警”,勾选后,当测试值达到保护值时,软件执行报警(实时数据显示位置出现“变红”闪烁,设备发出报警声),但是不执行油门上锁操作;一种是“油门保护”,勾选后,当测试值达到保护值时,执行报警并执行油门上锁操作。

*当油门低于20%时,软件会直接上锁;当油门高于20%时,油门会缓降到20%,再执行上锁操作

5.测试信息

测试信息包含发动机型号、螺旋桨型号、驱动器型号、测试人员以及其他需要备注的信息。用户可根据测试情况选择填写,输出的测试数据会同步记录相关信息。

测试信息设置界面

6.自动测试

自动测试包含增长、循环、自定义、正弦、线性、阶跃、正弦扫频测试7种测试模式。用户可根据需求选择测试模式,保存参数,在控制窗口“油门解锁”后点击“自动测试”即可,软件会自动记录数据。

7.数据设置

数据设置中一共有多路数据可以设置,可以通过勾选“实时”或“日志”前方框,实现数据在实时数据窗口和储存日志中显示。

*初始版本已经预设了常规数据参数,除有特殊参数或定制参数需要进行测试,用户一般不需要进行单独设置

8.出厂设置

出厂设置中参数为厂家设置参数,需要输入密码进行设置,用户不需要单独进行设置。

9.自定义设置

自定义设置界面中A1-A8对应采集卡的ADC1-8路接口,其中A1-A4为系统默认传感器,用户不可进行修改。A5-A8客户可连接不同的模拟量传感器(0-20ma/±5V)并输入对应的名称、单位和显示的小数位,数据可在软件界面中显示。同理T1-T8对应温度采集卡的8路温度,用户可自定义更改名称。

(二)语言/主题设置

软件可设置简体中文、英文两种语言模式,有多种颜色可以配置,用户可根据自己需求进行设置。

软件初步测试完成,用户可根据测试需求进行测试。

八、发动机测试前准备及测试

(一)油箱布置与连接

将油箱放置在测试台的侧后方,油箱的出口油管与油量传感器输入端进行连接

油箱出油管与油量传感器输入端连接

*WF-EN-MAX需要连接油量传感器和油箱出油管,WF-EN-17-55出厂前已经连接好,不需要再单独连接

(二)风机布置与安装

风机布置在测试台后方,首先将2路排气管道与风机出口进行装配紧固,分别将2路排气管道的出风口对准发动机缸体,装配在管道支架上。

*发动机测试推力,需要安装风机对发动机缸体进行散热,防止缸体温度过高

*风机为选配,如果用户未选,则不需要进行安装

(三)发动机启动前准备

1.发动机安置

测试台需要安置在开阔的场地,对测试台进行水平固定;测试较大拉力的发动机,需要使用夹具或者压重物对台架进行固定。

2.油箱注油

打开燃油箱盖,将混合比为 1:50的燃油倒入油箱,将油箱出口处的开关打开(ON)

油箱注油并打开油箱开关

3.发动机吸油

在继电器控制窗口点击舵机供电开关;点击“允许点火”,按键切换为“禁止点火”,测试台切换成允许点火状态,此时继电器控制窗口电启动、点火按键由不可操作状态切换为可操作状态;将油门1的油门值调整到50%;在ECU供电、点火关闭的状态下,点击电启动;观察启动电机是否能够带动发动机正常转动,以及检查透明油管中是否有燃油吸入。

发动机吸油

*新发动机或者近期未使用的发动机需要多次启动尝试,直至化油器的内置膜片泵可以泵送足够的燃油;为保证多次启动时启动电机得到良好的冷却,每次启动电机工作时间不大于 8 秒,起动间隔不少于 2~3 分钟

4.油量传感器检查及校准

发动机吸油结束后,此时油量传感器有静止的燃油,同时确保油路无气泡。观察油量传感器显示器示数,当示数超过±1的范围,需要对油量传感器进行校准。打开控制面板,同时按上、下2个按键,下方显示器“是否校准”,选择“yes”,按“MODE”键,校准完成。

*校准后,示数超过±1,传感器内可能存在气泡,可以发动机点火运行后,再熄火进行校准

(四)发动机数据测试

1.发动机测试前,风机通电启动

2.在控制窗口内点击“拉扭清零”、“油耗清零”、“一键清零”,点击“允许点火”,将油门调整到15%;在继电器控制窗口,将ECU供电、点火1打开,按键由红色变为绿色;点击“记录数据”;点击电启动按键启动发动机,发动机启动后放开启动按键,待发动机运行平稳后,通过增加或减少油门,可以控制发动机转速,发动机启动完成,用户可以根据测试需求进行测试。

3.测试结束后终止测试,将油门缓慢调至“怠速”位置,即油门逐渐减小为0%,点击“禁止点火”,可以看到继电器控制窗口,点火切换为红色关闭状态,发动机熄火,数据自动保存并停止记录

*如果发动机进行长时间磨车,需要把油门放在“怠速”位置运行几分钟,待发动机冷却后再关闭点火开关。

发动机熄火后,若无其他测试内容,关闭风机,将油箱出口处的开关关闭(OFF),关闭采集箱电源关闭控电箱的总电源,最后关闭UPS电源。

关闭油箱出口、关闭电源开关

*测试完成请关闭UPS电源,防止内置电源亏电

(五)测试前清零流程*

为保证测试数据的准确性,在测试前,应对拉力、扭矩数据清零,确保数据清零后,再进行测试。

测试前清零流程图

*拉力、扭矩值观察小数点最后一位是否清零(或者很小值跳动)需时间保持3秒

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?