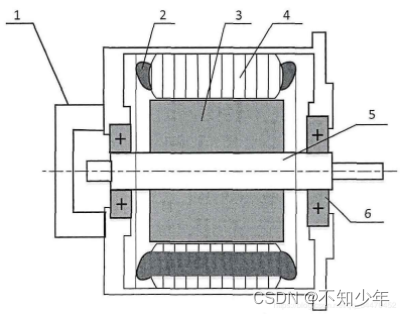

永磁同步电机按照电动势波形主要分为两大类:无刷直流电机(Brush-less DC Motor, BLDC),永磁同步电机(Permanent Magnet Synchronous Motor, PMSM)。永磁同步电机的本质是用永磁体取代同步电机转子中的励磁绕组,从而省去励磁绕组、集电环和电刷。永磁同步电机(PMSM)的本体[5]是由定子和转子组成,定子指的是电机在运行时不动的部分,主要是指定子绕组和定子铁心部分;转子包括永磁体、转子铁心和转轴等。PMSM有时还会带有旋转位置、速度传感器,用于检测转子的位置和速度信号。PMSM基本结构示意图如图所示。

PMSM结构示意图

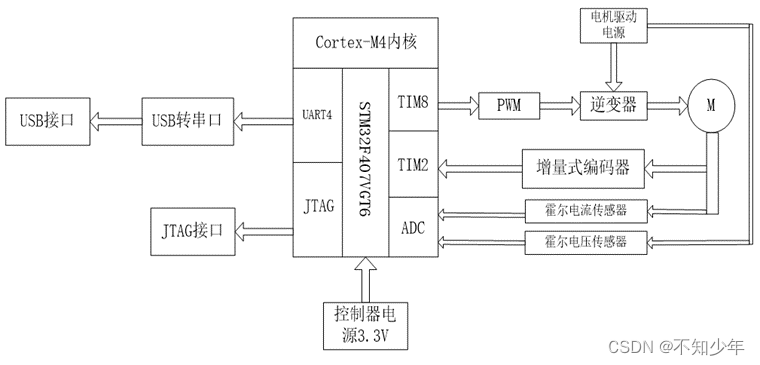

硬件电路设计

控制系统总体框图

本文详细描述了永磁同步电机(PMSM)的结构、硬件电路设计(如STM32F407微控制器、TPS54360电源模块、电流采集与放大电路等)、控制系统设计(包括驱动电路、保护电路和CAN通讯)以及软件实现,重点讲解了SVPWM在伺服矢量控制中的应用。

本文详细描述了永磁同步电机(PMSM)的结构、硬件电路设计(如STM32F407微控制器、TPS54360电源模块、电流采集与放大电路等)、控制系统设计(包括驱动电路、保护电路和CAN通讯)以及软件实现,重点讲解了SVPWM在伺服矢量控制中的应用。

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

3081

3081

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?