摘 要

随着工业生产的快速发展,工业上离不开可视化水箱的液面控制系统。本设计主要是设计可视化水箱的控制系统,在研究设计过程中,PID控制策略不但使设计控制算法更加的方便,同时又足以有效的满足设计需要,因此本篇研究选择了PID控制。本论文目的是设计可视化水箱系统控制,设计时充分利用了自动控制原理,过程控制以实现对水箱液位的控制。本设计主要内容有对水箱的实验曲线分析以及确定其特性,对MATLAB进行概括,其次了解过程控制的定义目的以及特点,然后依据可视化的水箱控制模型以及受控过程属性来更好的设计出PID调节器,进而操控系统仿真。通过参数的不同设置得到不同的控制结果,证明提高系统性能的有效性最好的办法是加入串级控制。通过MATLAB来构建一个较为完善的液位控制体系,调节器使用PID控制,构建水箱液位控制系统的数学模型再设计出水箱的控制系统,选择合适的PID算法。对所得到的仿真曲线进行分析,得出最优化的仿真参数及各个参数的控制性能,然后就参数变动对系统性能的影响进行一定的归纳总结。

关键词:可视化水箱系统控制;串级控制;过程控制;MATLAB仿真;PID控制

标题第3章 水箱液位控制系统原理

3.1人工控制和自动控制的比较

水箱的液位控制体系的示意图详见下图3-1,在手动控制的图示中,为控制水箱的液位使其保持不变,需要随时观察水箱液位的高度变动情况,以便更好的掌控不同液位水箱的净水量。第一步是眼睛观察好水箱的实际液位水平,然后传输到大脑;第二步是大脑对比人眼所观察到的不同液位高度,得出系统的偏差程度以及对应的方位,接下来发出相应的操控指令;最后,大脑控制手部去控制对应的进水阀门,从而将水箱的液体水位维持在一定的高度。在全部的过程中,眼睛、大脑和手所起的作用依次是检测、作出正确的判断以及执行相应的命令,三者分工协作共同完成测量、偏差计算、偏差纠正的工作,最终使水箱的水位维持在同一高度。

人工控制 自动控制

图3-1水箱液位控制系统示意图

如果采用检测仪表装置和自动控制装置,在水箱液位控制系统的自动控制展示图3-1中,当系统受到一定程度的干扰之后,液体水位就会产生相应的变化,检测仪表仪器检测到液体水位具体水平,即测量值;液体水位测量变送器传输相应的信号至对应的控制器,和事先设置好的数值进行对比,然后获得偏差信号,再根据一定的数学法则开展相应的计算,与此同时输出相应的控制信号;当控制阀门接收到控制器的操控信号之后变更对应阀门的开合程度,从而调节水箱的进水量,进而让被控变量,也就是让水箱的液位恢复到事先设置好的数值中来,尽可能的减小系统扰动所带来的影响,使得水箱液位最终达到恒定。

3.2水箱液位控制系统原理框图

本论文对可视化水箱系统液位控制的设计是一个简单的控制系统,所谓简单的液位控制系统是这样的一个单闭环负反馈控制系统:它的主要构成是控制器、执行器、受控目标、检测变送单元,它们的数量都为一。简单控制系统由被控对象、检测设备、控制器以及执行器构成。虽然控制系统的受控目标、具体设备以及变量有所不一,但是都可用相同的流程图来表示,具体如下图3-2:

图3-2 简单控制系统常用的框图

根据图3-2这个简单控制系统经常使用的的框图来制作出来水箱液位控制系统的工作原理流程图,详见下图3-3:

图3-3 水箱液位控制系统原理框图

3.3水箱液位控制系统数学模型

系统原来的平衡状态在输入单位阶跃信号的作用下被打破,与此同时在外来信号的作用下,由非振荡稳态转变为新的稳定状态,具体的操控流程如下:

(1)确定输入输出变量

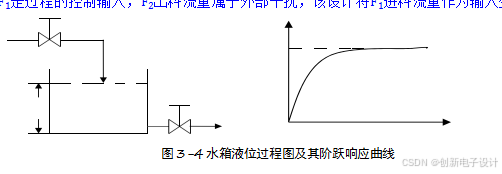

如下图3-4水箱液位过程图及其阶跃响应曲线所示,进料阀门1控制着流进水箱的流量 ;水箱的液位L以及出料阀门2的开合程度决定了流出水箱的流量。值得注意的是,液位L属于受控变量,在控制体系中,进料阀门1属于控制阀门,其控制的进料流量是过程的控制输入,出料流量属于外部干扰,该设计将进料流量作为输入变量。

图3-4水箱液位过程图及其阶跃响应曲线

(2)据过程内在机理,列写原始方程

当过程处在初始的平衡状态时,水箱液位保持不变,其静态方程为:- =0(3-1),为初始平稳时的水箱进料流量,为初始稳态下的水箱出料流量。当水箱进料的流量陡然加大,那么,水箱原来的稳态就会被打破,这时,进料流量比出料量要大,水箱中多余的水就会被收集起来,水箱液位高度就会有所上升。假设水箱液体的储存量为 V,那么,净增加的水箱液体储存量就是单位时间内的出料流量减去进料流量。其动态方程为:

(3-2),=+∆,=+∆,∆、∆ 分别为和的增量。设水箱的截面积为 S,那么储存量 V=SL,其增量形式为 dV=SdL,则有:

=S (3-3)

将=+∆,=+∆以及3-3带入3-2得:

+∆∆=S (3-4)

把公式(3-4)与公式(3-1)进行减法运算,从而可得出一个采用新增量方式表示的动态方程式:

∆∆ =S (3-5)

(3)消去中间变量,求微分方程式

针对系统中的某些不属于输入变量,同时又不属于输出变量的工艺变量就是中间变量,比如公式(3-6)中。其中和输出变量L之间的关系,具体可表述为:

k:比例系数 (3-6)

当液位与流量的变动都处在相应的误差范畴之中时,就可把出料量和液位变动情况二者之间的关系看作是线性关系。把公式(3-6)变更为增量模式,则可得:=,设=,那么有:

= (3-7)

把公式(3-7)代进公式(3-5)中,可得出:

RS (3-8)

公式(3-8)为水箱液位过程的数学模型。从公式3-8可知,其属于一阶微分方程,所以,液位过程也属于一阶过程。把这个公式用一阶过程微分方程的标准方式来表述,具体如下式所示:

(3-9)

(3-10)

R =液位变化量除以出料量的变化量;

C表示容量系数,C =储存物料变化量/ 液位变化量;

K表示一阶过程的放大系数,是有放大作用的量纲;

T 表示一阶过程的时间常数,并且T=RC,具备时间量纲;

表示一阶过程的输入变量;y(t) 为一阶过程的输出变量;R为阻力系数,。

在控制过程中,进料阀门的开合程度出现一定的变动时,就会导致进料流量产生相应的变动,则液体就需经过传送时间才会开始流进水箱中,从而出现滞后现象,最后系统将会检测出水箱液位水平的变化情况。很明显,液体通过这一段距离所需的时长,完完全全是由输送滞后所导致的,纯滞后一阶过程的微分方程为:

(3-11)

可视化水箱液位的控制系统与纯滞后的一阶过程的特征以及时间常数T、纯滞后时间、放大系数K有关。

3.4 水箱液位控制系统的组成

本设计研究选择的控制系统是构造最简单、使用最广泛的一种。由数量都为一的控制器、检测变送模块、受控目标、执行器构成的闭环负反馈控制系统就属于一种简单的控制系统。

。

3.4.1被控制变量选择

对于控制系统来讲,受控变量的选取是十分重要的,在本次设计中液位为受控变量,选取合理的受控变量,一定程度上系统将会取得非常显著地控制成效。

3.4.2 执行器选择

科学合理的运用控制器在一定程度上决定着控制系统性能的好坏。执行器接收控制信号之后,开始执行各种调节动作,让控制变量达到设定值。不同于其他组成模块,控制阀一般是在条件非常恶劣的工作现场,比如高温环境,腐蚀环境,高压环境,甚至易燃的环境等;这些经常使的控制阀出现失控,导致控制系统无法正常运行。

3.4.3 液位变送器选择

液位变送器指的是工业生产过程中的测量变送环节,将生产过程中被控变量的情况实时反应出来,达到对系统进行监控的作用。用于液位控制系统中的变送器,有以下几个选择:浮球式变送器,静压力变送器,浮筒式变送器,超声波变送器等。

3.4.4 PID控制器选择

控制器是装在生产现场的一种装置,主要作用是用来进行测量变送,其依据相应的检测信号对系统展开一定的分析,然后根据设定的值进行对比,最后产生一个信号,由执行器去执行。在系统中它相当于大脑,是核心部件。常见的三种PID控制有以下三种:软件型控制器,硬件型PID控温器,内置变频器的PID控制器。三种不同控制器的比较,如表3-1所示:

类型

分类条件 基本结构 控制算法和参数设定 优点 缺点 适用场合

PID控温器 硬件型,数字型控制器 具有数字 PID 控制方式,位空方式,以及模糊控制方式,部分具有自整定功能 输入输出类型可通过设置参数来改变 操作简单、功能强大、动态调节性能好 PID 调节过于频繁,稳态性能不好,线路复杂 适用于选择变频器性能不是很高的场合

软件型PID 软件性 使用PLC指令编程编写PID算法程序 使用离散形式的 PID 控制算法 在调节结束后十分稳定,信号干扰小,调试简单,线路简单,可靠性高控制性能好 需要编程,工作量多,需增加硬件成本高 程序设计十分熟练的场合

变频器内置PID 软件型,变频器内置 使用变频器内置 PID 控制功能 设定值可以是外部信号,也可以是面板设定值 控制性能好,设置的参数少,成本低,线路简单,抗干扰性最好。 响应较慢,易出现超调现象 多种参数设定需求的场合

表3-1不同控制器的比较

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?