摘 要

本次设计是秉承着自身对于模具的一些想法进行的一篇有关模具的研究。目前国内的模具厂商很多已经走在了比较靠前的位置上,但是,就目前而言我国模具的某些方面还是不能够和国外一些国家相提并论。这些都是由于我们国家的发展现状造成的。我国目前就模具单方面看并不比国外其他的模具厂商弱的。但是,由于我国在制造模具的技术上面还是和其它国家的厂商有一定的差距的。于此同时,我国的商品产业链不断地对模具产业进行带动。这就导致了我国模具产业的发展的到了很大的提升。正因为这些产品的出现对模具的需求日益增加。模具在设计的过程中首先要考虑的就是产品的需求。只有纯在一个确定的产品,才能够针对此产品进行模具的设计,模具的设计是需要进行许多相关计算的。

在本次设计中我对所提供的三维模型进行了研究,并通过这些模型进行了相关计算。进行了相关模具的设计,并确定了用什么样的压力机进行生产。通过本次的研究有了一些收获。在此非常感谢学院,学校以及各位老师给我的这次机会和悉心指导。

关键词:冲压工序;冲压模具;模具工艺;模具计算;压力机选择;压力机相关计算

1 简易模具的组成及基本原理

1.1 简易模具的组成

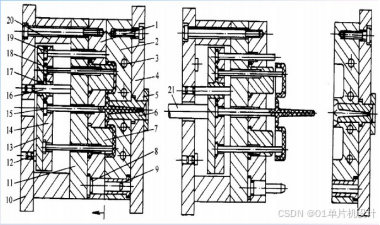

简易模具由以下部件组成[1]:1、下模座2、上模座3、导柱4、凸模5、凸模固定板6、导套7、凹模固定板8、凹模9、定位销10、导向销11、垫板12、弹簧13、卸料板等等

图2.1 模具组成

2 冲压模具的工作原理

冲压模具是在室温下进行的,通过压力机固定模板进行上下往复运动。这样就能够和下模板上的凹模或凸模进行配合。同时能够给予有效的压力。通过巨大的压力作用在凸模和凹模刃口上。利用刃口的剪力来进行材料的剪裁。之后,材料会由于摩檫力等原因卡在凹模里里面。这个时候就需要进行打料,如果是反模,则需要通过预先放在凹模洞口的弹簧卸料器来进行打料。如果是正模,可以通过固定在压力机上面的打料器进行刚性打料。在用这个打料器的时候需要进行连接上模板上的打料装置,才能实现应有的效果。然而,废料则有可能卡在凸模的外面。如果是正模,则需要通过预先放在凹模洞口的弹簧卸料器来进行打料。如果是反模,可以通过固定在压力机上面的打料器进行刚性打料。然后再输送条料进行下一次的加工。[2]

图2.2 模具工作原理解析

本章主要写了模具的组成以及冲压模具的基本原理。能够了解其各项的组成部分,能够初步理解模具的工作原理以及工作过程。

3简易模具设计方案

3.1 简易模具设计原则

在设计模具的时候是需要进行结构的设计,使用寿命的考虑。所以,在设计的时候要尽量提高模具的使用寿命,结构能简单就简单不需要很复杂,操作的时候要遵循安全为唯一宗旨,在安全的基础之上也要考虑简单原则,要操作方便,减少不必要的工序。节省生产所需要的材料,提高经济效益。要做到适合加工生产,下面这种方案最适合。[3]

1)不能够在使用的时候让操作人员存在不可靠,不安全的感觉。

2)在模具的调试过程、安装过程、修理过程、搬运过程要保证方便且安全。不能够因为模具的结构产生意外事故。[4]

3)材料在满足安全的前提下选择经济实惠,模具不应该出现与其性能不相关的外部凸起。导柱导套应该远离操作者。模具的压力中心因该在中心线上,起导向、定位作用的装置应该使操作者能够看清楚。

4)在模具设计的时候,应该考虑安装的时候所需要的相关装置安装的位置,方便使用机械化或者自动化装置代替手工操作。

5)顶料杆和打料器以及卸料板等相关结构必须可靠。

3.2设计分析

3.2.1 冲裁件工艺性分析

1)方案选择

(1)落料模具、冲孔模具、拉深模具、翻边单工序生产。

(2)落料模具、冲孔复合模,拉深模具、翻边复合模具生产。

(3)落料模具、冲孔连续进行采用级进模生产,拉深模具、翻边复合模具生产。

(4)落料模具、冲孔模具、拉深模具、翻边模具生产。[5]

方案一:结构非常简单,但是需要四道工序才能够完成零件的加工生产,这样会出现一个问题,那就是成本高。

方案二:这道工艺的加工工序进行了减少,能够有效的节省加工时所需要的时间,制造精度也变高了,其成本也做到了相应的减少,并且还提高了生产率。

方案三:它是在方案二的基础上进行的改进,但是却在方案二上提高了加工成本,这样就产生了一种不经济实惠的现象,在小型的简易模具中并不适用。

方案四:其在方案二的原样上进行更改,这样虽然没有减少加工工序。但是生产效率上会相较于之前的设计方案变得更加的高。这样做还能够起到一个节省加工时间的目的,制造精度高,又提高了劳动生产率。

综合分析,采用方案4。

2)各加工工序次数的确定[6]

根据工件的形状和尺寸及极限变形程度可进行以下决定:落料、冲孔、拉深、翻边各一次。

3)加工顺序决定的原则[7]

(1)因为,如果在成型之后进行孔的加工会变得非常麻烦,如果要是零件的外形比较复杂的话,甚至需要进行胎的制作,会使成本变得非常高。

(2)如果要是这个空的位置或者外形会受到之后的某一序加工影响的话,这样就需要在此工序之后进行加工。

(3)如果在一个工件上有多个孔的时候,如果两个空靠的比较要一起出来。如果不能满足同时冲孔的条件的话,先大后小。或者最后冲孔把误差减少到最小,以及尺寸精度提高到最大。[8]

4)最终确定为此方案。

3.2.2 模具材料的选定

模具材料的选用上我们遵循着模具材料的选取原则。因为其要进行长期的,高强度剧烈的工作环境。决定了其材质必须要有的几种属性硬度、强度、耐磨性。[9]

Cr12MoV其特性主要是高强度、高耐磨性、高硬度都成了它的属性。甚至,它还有适当韧性,不是非常脆的属性也正是我选用他的关键点。

既然其有这么多的属性都符合模具材质的要求,所以在此次的模具设计中的材料选择中选用Cr12MoV。[10]

3.3 冲压模具总体结构设计

3.3.1 挡料和导正装置

材料需要一个导向来完成精准定位。这样就需要一组导料销或者导料板进行导正。导料装置不仅可用于与人工的送料,同时也可以用于自动进给的复合模中的自动送料。由于本次课题是针对简易的冲压模具进行设计。所以,在最简易的情况下,选用最合理导向装置落料模具采用的是需要定位的以及保持一个平行输送的简易装置,所以落料模具在这里拆用导向销。挡料装置在落料的单工序或复合模中,作用是要保证搭边值的一致性。根据不同模具的结构形式不同,其结构形式如图4.2所示。

经过查找《misum标准件》获得:

挡料销 A15×8×3 JB/T7646.1-1994,材料为Q235;

导料销 A15×8×6 JB/T7646.2-1994,材料为Q235。

图3.1 挡料销

4 模具的总体零件设计与图纸

4.1 冲压零件的模型

基于UG进行零件的建模,如下图6.1、6.2所示。[22]

图6.1冲压零件1示意图

图6.2冲压零件示2意图

4.2 模具1整体的装配展示

如下图6.2所示,冲压模具的整机装配是通过三维建模后经过各部分的装配完成的,装配过程有序紧密,尺寸配合准确无误。

图6.3螺杆机整机装配示意图

图6.4模具整机渲染示意图

4.3 模具3的截面图展示

截面图的设计目的是为了能够更加直观的观察内部结构和零部件的安装方式,让人能够在不深入了解的情况下直观地看出内部构造,如图6.5所示。[23]

图6.5模具截面图

本章主要讲述了冲压零件的展示,模具整体及其剖视图的展示。从而展现出模具的整体结构。以及在现实生活中的样子,同时,也通过剖视图展现了模具中的内部构造部分。

5 结 论

本文主要针现有三维模型进行了研究,并通过这些模型进行了相关计算,从而进行模具设计细节的确定。通过查阅相关书籍,获得相关资料进行模具凹凸模材料的确定。最后通过进行模具的相关计算得出模具的基本参数,以及对压力机的选择进行了一系列的计算,并确定了用什么样的压力机进行生产。

3021

3021

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?