2 HY-215挖掘机工作装置方案设计

2.1 HY-215挖掘机的基本组成和工作原理

工作装置,顶部转盘和行走装置这三部分组成了HY-215挖掘机。动力单元,传动机构,回转机构,辅助设备和驾驶室组成了顶部转盘部分。动臂,斗杆,铲斗和动臂油缸,斗杆缸和铲斗油缸组成了工作装置。

工作时,动臂油缸使动臂降低,让铲斗接触挖掘表面,然后操作斗杆油缸和铲斗油缸来挖掘和装载铲斗。然后操作铲斗杆和铲斗油缸将铲斗旋转到合适的位置,然后铲斗放回油缸,然后来回旋转铲斗以分离物料。卸载后,打开的铲斗油缸伸出以关闭前铲斗和后铲斗,并且在开挖操作的第二个周期内将工作装置转移到开挖现场。当作业现场被运输时,行走马达操作以驱动行走机构完成移动操作[4]。

由于实际挖掘工作中土壤质量,挖掘表面条件和挖掘机液压系统的差异,挖掘过程中反铲装置的三个液压缸的运动调节可以随意变化。以上过程只是一般的理想过程。

2.2 工作装置结构方案的确定

反铲工作装置是由动臂,铲斗,铲斗,工作液压缸和连杆机构这些部分组成的。与正铲工作装置相比,反铲动臂短且截面积大。动臂的底部铰接在转盘上,动臂油缸通常为双缸,并且顶部动臂的底部铰接点较高,并且在动臂缸的底部铰接点之后。这种布置允许动臂具有特定的向上和向下角度,以满足挖掘和卸载的需要,并且还可以确保动臂机构具有必要的提升和锁定扭矩。

杆也是焊接的箱形结构或铸造混合结构。臂的一端铰接到动臂的顶部,而臂缸的两端铰接到动臂和臂的底部以形成杠杆机构。由于反铲挖掘通常是通过挖掘来控制的,因此该结构布置适合向前推动,并且液压缸的大空腔可以施加很大的挖掘力。

挖掘机反铲的铲斗可根据卸料结构和卸料方法分为前卸料型和底卸料型。从前部卸料斗中卸土时,铲斗直接通过铲斗油缸旋转,土壤插入物从铲斗的前部排出。该结构简单,铲斗主体为一体式结构,刚性和强度都比较好。不需要额外的圆柱体来减少土壤,但是在行走土壤以排干土壤时,前壁和水平面之间的角度大于45步。随着铲斗的旋转角度增加,铲斗缸的力增加,铲斗的挖掘力减小,或者卸土的时间增加。另外,前卸料斗也会影响有效卸料高度。

打开底部倾卸桶的底部以降低土壤。所示的铲斗用特殊的缸关闭。如果在挖掘过程中,关闭铲斗底部并放下土壤,请打开铲斗底部并从底部除去土城。这种结构的卸土性能较好,铲斗角度应较小,但必须加卸土缸,铲斗开口的底部也会影响有效卸货高度。当前很少使用这种类型的铲斗打开方法,并且目前在挖掘机中使用其他类型的底部卸料桶。铲斗由两半组成,并通过顶部铰链连接。卸载缸安装在铲斗的后壁上。当气缸缩回时,铲斗(直板)的前壁通过杠杆系统向上倾斜,从而土壤从底部排出。这样,装卸高度大,装卸时间短,在装卸过程中铲斗可以靠近车身,并且前额也被控制为打开以允许相对缓慢地排出土壤或石头可以减少。车辆振动可延长车辆寿命。另外,该铲斗可以用来选择非常流行的石材,但是铲斗的重量增加了,从而降低了铲斗的容量,并降低了相同尺寸工作设备的整机稳定性。两部分之间的张力差。通过采用底部倾卸式铲斗结构,可以减小铲斗角度,因此在某些挖掘机中,铲斗缸的连杆机构被取消,从而铲斗缸在某种程度上直接连接到铲斗主体。简化的结构。增加铲斗挖掘力[5]。

如果使用挖掘机来挖掘相对较软的物体或装载散装物料,则可以使用装载铲斗而不是反铲铲斗。如果默认情况下,整机的重量不变,则可以显着增加铲斗的容量。生产率。装载铲斗是一种前部卸载方法,通常不使用铲斗齿,以减少挖掘松散物料时的挖掘阻力。

4 HY-215挖掘机行走装置结构设计

4.1行走装置设计原则

整机的支撑部分为行走装置,在工作过程中可以将挖掘机稳定地支撑在地面上并且承受工作装置的机械重量和反作用力。同时,挖掘机可用于在建筑工地上运输期间的工作,以及在运输过程中的现场移动(轮式助行器)。

因此,在设计单斗式液压挖掘机的行走装置时,需要尽可能地满足以下要求。

1.牵引力强,具有出色的越野性能和强大的加速和转向能力。

2.底盘高,以使在不平坦的地面上行走时,挖掘机可以表现出出色的性能。

3.支撑面积必须大。

4.抓地力强,当挖掘机从斜坡下降时不会出现超速斜坡或滑动,提高安全性和可靠性。

5.行走装置的尺寸符合道路要求。

出色的机动性和快速的行驶速度(通常可达20KM/h)是轮胎式行走装置与履带式相比具有最大的优势。如果从齿轮箱中取出齿轮箱并将其拖动到拖拉机进行长距离运输,则速度可以达到60KM/h。轮胎式步行设备的缺点是它们具有较高的地面压力(150-500 KPa)和较低的攀爬能力(通常小于65%)。在挖掘过程中,需要特殊的支腿支架来稳定机身。当前,默认情况下仅使用铲斗容量为1 m的轮胎式步行设备。

下一个挖掘机。单斗式液压挖掘机的行走机构根据传动方式可分为液压式和机械式两种。

选择步行设备的类型时,必须根据工作场所土壤的状况,工作量,运输距离和工作条件来确定。

4.2轮式行走装置的传动设计

更换单斗式液压挖掘机轮胎位置的更常见方法是将行走液压马达直接安装到变速箱。变速箱引导前驱动轴和后驱动轴,以通过车轮侧减速齿轮驱动前轴和后轴或轮胎。变速箱具有特殊的气动或液压控制,越野齿轮和公路齿轮。

液压机械变速器采用高速液压马达,使用可靠。该时钟传输系统比机械传输更简单。省略了上下变速箱和垂直轴。在转向性能方面正确选择液压组件和变速箱齿轮可以减少齿轮之间的急剧牵引力变化。

4.3轮式液压挖掘机行走装置的结构形式

轮胎行走装置的主要特征:

a)具有强大的越野能力:

b)轮式挖掘机的运动速度通常不超过20 KM/h。地面的最大比压为150至500 KPa。攀爬能力为40-60%。标准铲斗容量小于0.6立方米的挖掘机可以使用与履带相同的旋转平台和上部机构。

c)大多数轮胎式步行设备都使用全轮驱动。液压悬挂平衡摆轴,并在操作过程中由液压脚支撑。卸下驱动桥,使其运行稳定。

d)长途运输效率高。

轮式液压助行器驱动液压马达直接连接至变速箱(变速箱安装在底盘上),动力从变速箱轴通过变速箱输出至前后驱动轴,或者使车轮减速以驱动车轮。

轮式单斗液压挖掘机无法高速行驶,后轴通常采用结构简单的牢固连接方法。前桥可以悬挂和振动。

轴和前轴通过中间的摆动铰链销连接。在铰链的两侧设置有两个悬架液压缸,悬架液压缸的一端连接到框架5,并且活塞杆的一端连接到前轴。挖掘机在运行时,控制阀1将关闭油箱车间与油箱之间的通道。向左拐,将两个悬挂式液压缸的工作室连接起来,然后将它们连接到油箱。前轴可以适应路面的高低坡度,上下摆动可以保持轮胎与地面之间足够的附着力。

4.4轮式行走装置的构造

由于轮胎挖掘机的行驶速度不高,特殊轮胎场所通常由箱形车架,转向前轴,后轴,行走传动机构和支腿组成。因此。后轴为铲斗式坚固的悬架,前轴采用平衡装置,中间带有铰接的液压悬架。。

4.4.1悬挂装置选择

由于其行走速度不高,因此通常采用后轴的刚性连接以简化结构。然而,为了提高步行性能,前轴通常由秋千悬架平衡装置制成。车架和前轴通过中央摆动销连接。在铰链的两侧设置有两个悬架液压缸,该液压缸的一端连接至框架,并且活塞杆的一端连接至前轴。控制阀有两个位置。标记的位置是挖掘机在运行过程中的状态。控制阀切断两个液压缸工作室与燃油箱之间的连接。此时,液压缸将前桥的平衡悬架锁定。为了稳定运行,当挖掘机行走时,控制阀向左移动。连接两个悬挂的液压缸的工作室并连接至燃油箱。前轴可以适应道路的坡度。在使轮胎与地面保持良好接触的同时,充分利用牵引力。 。

4.4.2 转向机构

轮胎挖掘机的驾驶室放置在旋转平台上。转盘可以旋转360度,因此挖掘机必须具有特殊的转向机构来控制驾驶室中轮胎的转向。

转向机构必须满足:的转向机构

(1)转盘的旋转不影响转向系统的操作。

(2)转向轮胎的转向应具有以下特征。轮胎的旋转与方向盘成比例旋转。方向盘不动,轮胎也应停止旋转。

(3)易于操作。减轻劳动强度;

(4)在转向的影响下,有必要减小反作用于方向盘的车轮的力。

可以实现上述转向的机构包括机械转向,液压动力转向和气动动力转向,其中最常见的是液压转向。

4.4.3 转向方式

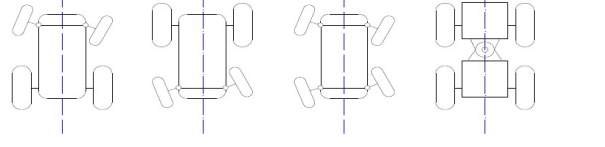

a)前轮转向; b) 后轮转向; c) 四轮转向; d) 斜形转向

图2.12 各种转向方式

5 HY-215挖掘机整机传动系的设计

设计重量为11吨,轮胎规格为9.00-20。轮胎功率半径r =0.491米。挖掘机最大牵引力P =0.6机器重量;发动机功率N=58.8KW,转速2000r/min;油泵的最大流量为2×100 l/min;最高工作压力21MPa。最大行驶速度为31Km/h,设计采用全桥驱动。

基于已知参数。检查机器设计手册,选择长江液压配件厂的油泵G20 *-** 15 *-**系列。额定压力为21MPa,采用计量泵系统 。

5.1选择液压马达类型、行走速度及传动比

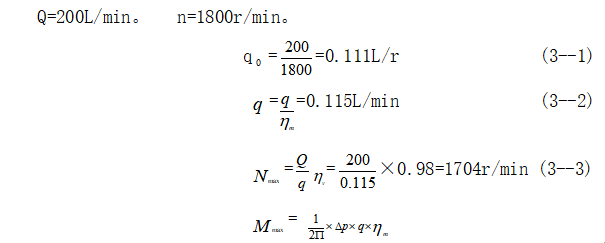

(1) 确定油马达的参数

该挖掘机使用计量系统,因此液压马达使用两速计量低速大扭矩(轴向柱塞液压马达)。最大行驶速度在设计手册中给出为 Km/h。

它基于原型数据,请参阅机器设计手册。液压马达选自长江液压配件厂的GM-16液压马达。额定压力21MPa.

(2) 传动比分配

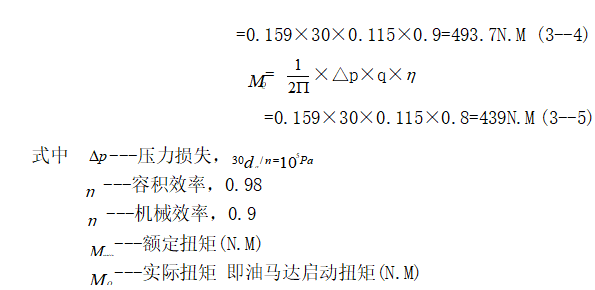

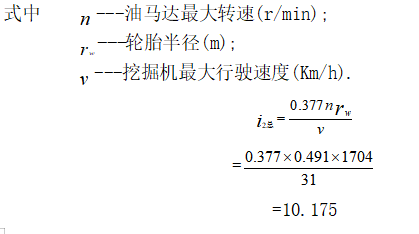

以开始牵引力为基础来计算第一齿轮速度(越野档位)。那么总传输速率为: :

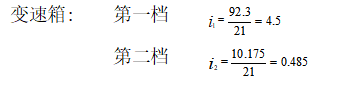

根据上述总传输速率进行计算。变速箱和传动轴的传动比指定如下:

驱动轴:通常用于带有驱动轴和轮侧减速器的普通工程车辆。因此,驱动轴的总减速比是理想的

请参考原型,以选择本机的传动轴传动比为21.

结 论

液压挖掘机的重要工作部件为工作装置,其工作性能直接由结构的合理性影响,因此优化工作装置的参数非常重要。本文以大型液压反铲挖掘机的工作装置为研究对象,初步设计了该工作装置的有关几何参数和应力参数,并将其应用于挖掘机工作装置的参数设计。

(1)分析液压挖掘机的作业装置的结构和工作特性,并确定作业装置作为钻井和装载装置的结构方案。

(2)根据开采工艺参数,初始参数和边界条件,采用回归方程法和基本设计法设置工作装置的开采位置模型,确定合理的动臂,斗杆和铲斗机构。相关的形状和力参数。

在挖掘铲斗油缸时,铲斗油缸的挖掘力的变化规律与挖掘阻力的变化规律更加一致。也就是说,铲斗相对于斗杆的角度时,材料的切向挖掘阻力值达到最大值。

在设计过程中,我们搜索了相关的设计数据和详细的计算过程,以选择发动机模型,设计和选择行走装置的液压系统,并且控制系统使用了更为通用的PLC控制系统来确定行走。只要行走装置的设计结果能满足操作要求和理论工作时间,装置各部分的结构尺寸以及主要部件的强度检查,减速器行星齿轮铰链的详细设计和验证。

该设计巩固了大学教授的许多课程,获得了基本的设计思想,并为以后的设计工作奠定了良好的基础,但由于知识有限,该设计仍然存在许多弊端。需要改进。

文章底部可以获取博主的联系方式,获取源码、查看详细的视频演示,或者了解其他版本的信息。

所有项目都经过了严格的测试和完善。对于本系统,我们提供全方位的支持,包括修改时间和标题,以及完整的安装、部署、运行和调试服务,确保系统能在你的电脑上顺利运行。

HY - 215挖掘机结构设计方案

HY - 215挖掘机结构设计方案

2万+

2万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?