数控线切割机床辅助工作台的总体设计

机械结构总体方案与布局

为了使数控线切割机床进行辅助设计工作台的通用性更强,把数控线切割机床技术辅助系统工作台采用的是齿盘式分度设备。它的传动构件的组成为:齿轮齿条的传动、齿轮的传动、端齿盘的传动。其他主要的组成构件是工作台端面、中心轴、支架、底座和箱体。它可以承受很大的外部荷载,定位刚度性能好,精度高,可以提高企业的加工技术效率,由数控系统内部控制完成分度定位夹紧的工作。该工作台采用的是端齿盘夹紧装置,该设备定位精确度高,可以进行校正对齐,是一个有用的加工工具。

图2-1数控线切割机床辅助工作台总体方案与布局图

数控电火花线切割机床的设计辅助工作台采用的是端齿盘夹紧装置,这种设备的定位精确度高,是一个很好的安装工具。

设计中采用的是 plc 控制线切割机辅助工作台,实现各种预定动作,既简化了控制电路,节约了成本,又提高了劳动生产率。

数控线切割机床辅助工作台工作原理

通过在x y平面上切割可以实现现有x y坐标工作电火花线切割机床的曲线,所以我们不需要进行实现z轴的旋转一个运动,并考虑到电火花线切割只沿着z轴方向的方向,可以有大角度不同偏移,旋转工作台设计不是a、b两轴360度,否则可能会引起工作台工作本身和电极丝的干涉系统损坏表机构,使a和b在一定发展角度分析连续摆动。

两轴摆动联动,但独立运动,与现有平移台x、y轴和数控系统升级(不属于此类,机器问题)成为多轴数控机床,完成复杂直纹曲面的加工,如图2-1所示。

图2-2 回转工作台原理图

传动轴的设计计算

初步确定轴的直径 mm (3-13)

mm (3-13)

根据工作条件,取 mm

mm

式中:

d——轴的直径;

传动轴受力分析

(3-14)

(3-14)

(3-15)

(3-15)

(3-16)

(3-16)

式中:

F——受力载荷;

图 3-3轴的载荷分析图

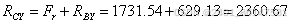

绘制传动轴的受力简图,如图所示,求支座反力

垂直面支反力:

由 得:

得:

(3-17)

(3-17)

(3-18)

(3-18)

由, 得:

得:

N (3-19)

N (3-19)

式中:

——垂直面支反力;

水平面支反力:

由 ,得:

,得:

(3-20)

(3-20)

N (3-21)

N (3-21)

式中:

——垂直面支反力;

——垂直面支反力;

由 ,得:

,得:

(3-22)

(3-22)

作弯矩图如图3-2所示:

图 3-2垂直面弯矩图

C点

N·mm (3-23)

N·mm (3-23)

合成弯矩 图:

图:

C点

N·mm (3-24)

N·mm (3-24)

作转矩T图如图3-3所示:

图 3-3转矩T图

N·mm

N·mm

式:

T——转矩;

分析轴的强度数据:

根据弯扭合成应力分析轴的强度数据

分析轴上承受最大弯矩和扭矩的截面数据(即危险截面C)的强度数据。从文献[1]可知,取 ,轴的计算应力

,轴的计算应力

MPa (3-25)

MPa (3-25)

式中:

——转矩;

——转矩;

选定轴的材料为45钢,调质处理,由文献[1]表可知, MPa。因此,

MPa。因此, ,故安全。

,故安全。

传动轴强度的校核

(1)轴的特点:轴是组成机械的主要零件之二。所有用于旋转运动的传动部件必须安装在传动轴上可以进行机械运动和力的连接,机械设备经过轴承和机架合理连接,可以形成以轴为参照物的组合体结构构件。

(2)轴的分类

承受载荷能力的不同可以分为:

1)转轴:既能承受弯矩又承受扭矩的轴

2)心轴:只承受弯矩而不承受扭矩的轴

3)传送轴:只承受扭矩而不承受弯矩的轴我们称为传动轴。按照轴的外形又可以将直轴分为光轴和阶梯轴。

(3)按照轴的内部状况分,直轴可以分为实心轴和空心轴两种。

(4)轴的设计重点

(5)轴的设计

轴的转动能力设计。

主要的设计内容为轴的强度设计和刚度设计,转速较高的轴需要进行振动稳定性计算工作。

轴的组成结构设计

按照轴的功能,除了轴上零件的安装固定和轴系在机器中的支撑要求需要满足以外,还要满足具有较好的工艺效果要求。

轴设计步骤为:

1、选择制作轴的材料,2、初步计算估计轴的直径大小,3、对轴的结构进行设计,4、计算轴的强度核心,特殊情况下,刚度核心和稳定性的计算也是必不可少的。

(6)轴的制作材料

轴是机械设备的主支承构件,所以需要使用机械性能好的制作材料。广泛应用的材料比如: 碳素钢,碳素钢材料对应力集中的要求比较低,并且购买材料的价格也低,是轴类零件制作最常用的材料,一般使用的类型型号有:30、35、40、45、50等型号。优质碳钢在进行制作时,需要进行材料的热处理来提高材料制作性能。普通碳钢,如X235和Q255,也可用于受力小或不重要的轴。合金钢材:企业需要重载、高温、结构设计尺寸小、重量轻场合需要使用的轴就需要使用合金钢材来制作轴,但是合金钢材的对应力比较集中和敏感,购买价格也高。在轴的设计操作中,要注意降低结构的集中应力和提高轴表面的质量。

铸铁: 如果轴的形状较复杂,球墨铸铁和高强度铸铁是很好的制作材料。良好的加工性和减振性是他们的突出特点,经济性好和力集中不敏感也是他们的重要优势之一,但是铸造产品的质量不好。

(7)轴的结构组成设计

按照轴在设备运转中的作用,有很多影响轴结构的因素,比如轴在机器设备中的位置和安装形式,轴上零件的型号和零件尺寸大小,载荷的大小、轴的加工方法等一系列因素。一个合理的结构设计的评选条件是满足合理的零件布置,承载荷载在轴的受力范围内,足够高的强度和刚度;轴和其他零件的连接合理;轴上的零件方便安装和拆卸等要求。

1)轴的组成

一般可以采用圆钢、锻造和焊接技术来制作轴的毛坯,因为我们国家的铸造技术不太好,所以选用铸造毛坯的情况比较少。轴的三个重要组成部分。1、轴上被支承,2、轴颈,3、其他支承轴上零件,安装轮毅的部分被我们称为轴头;我们把联结轴头和轴颈的部分叫做轴身。在进行轴颈上安装滚动轴承的工作时,轴的直径尺寸必须根据国家规定的滚动轴承尺寸进行轴承安装,必须按国家规定的尺寸公差和表面粗糙度进行选择使用;让轴颈与轴头的过渡合理是轴身尺寸确定的重要标准之一,

2)轴承结构设计步骤设计一般采用的设计结构步骤:

①分析设计轴承的工作情况,规划轴上零件的安装方案和分析轴在机器中的安装位置情况。

②分析知道的轴上近似载荷数据,估计轴的直径大小。

③按照轴上的零件承受环境、安装固定,对轴的表面等要求来确定轴的尺寸大小。

3)为了满足零件可以轴上能够进行稳定工作的要求,需要确定工作过程的准确位置,也就是零件在轴上安装的位置是固定准确的。零件在轴上轴向定位的方法是采用组合结构安装方法,比如轴肩、挡圈、套筒、圆螺母等进行配合安装。

轴肩有两种,叫做定位轴肩和非定位轴肩。优点是轴肩定位结构简单可靠,缺点是随着轴径的增大,轴肩处容易出现应力集中的情况易发生安全事故。所以,在轴的台阶数和轴向力不增加太多的情况下我们才会选择使用。定位轴肩有为3-6mm高。

(8)轴的结构工艺性

考虑装配:非定位轴肩应合理设计,尽量减少安装时轴上不同零件之间多余的联系;为了让轴的装配更加方便简单,轴端角度要设计成为45°的倒角,有键安装的轴段,第一键槽应靠近轴和轮子接触的直径变化的轴段,这样零件上的键槽与轴键的位置更容易对齐,想要安装更加简单,可通过圆锥过渡等方式改变直径。

如果想要提高轴抵抗疲劳的强度,那么就要降低轴径发生变化时的应力,适度增加过渡圆角的直径,并且还要保证零件位置的准确性。这样才能够满足我们增加抵抗疲劳的强度的需求。

要考虑许多因素和要求才可以进行准确的轴类零件设计,特别是制作轴类零件的材料选择、设计零件结构、零件的强度和刚度要求。轴的强度决定轴的设计质量能不能达到使用要求。因此,轴的承受强度校核是轴设计的主要参考数据,是判断轴承设计d成败的主要标准。如果轴承校核计算的结果不能够满足承载能力的强度要求,那么轴承的设计强度是不合理的,强度校核是对材料与设备的力学性能方面质量指标进行评价的主要方式。

对轴的强度进行验证计算时,根据轴的承载能力和应力条件进行相对应的数据计算。

结 论

本文所设计的数控线切割机床辅助工作台主要是采用卧式布置,通过机电结合的方式控制其动作。一般都是和数控线切割机床配合使用。

其设计主要考虑以下几个方面:

数控线切割机床辅助工作台电机驱动蜗杆蜗轮传动机构的设计

对于该辅助工作台的控制精度的问题必须严格控制。由于该辅助工作台的运转精度直接影响着数控线切割件的产品的精度。所以必须采用严谨的设计才能够满足其运转高精度的要求。

本次设计的辅助工作台,查阅了很多相关设计资料,并在老师和同学以及朋友的帮助下才能够顺利完成。

期间也遇到过很多设计难题,花费了很多时间去请教,查阅资料,才把那些难题一一解决。

通过这次毕业设计,感觉做一套设计不容易,需要掌握的知识很多才可以做好,以后需要更加努力。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?