焊接夹具设计流程及要求

焊接夹具设计流程

夹具的作用就是固定工件,为了实现这一功能,夹具就必须与工件接触。要想要实现高精度的固定工件,夹具必须具备定位和夹紧功能。定位原件为夹具提供定位功能,夹紧元件与支撑元件则使夹具具备固定能力。定位的偏差,夹具部件以及夹具的物理力性都会对工件的变形和精度实际情况产生一定的影响。表2.1表示出的是夹具设计过程的具体流程:

表2.1

焊接夹具设计要求

焊接夹具设计要求是焊接夹具设计的核心部分,焊接夹具的设计就是围绕着设计要求的进行,所以焊接设计方案的设计是要以设计要求为前提。以下是焊接夹具的设计要求:

(1)焊接工装夹具在夹紧工件时必须快速完成操作。对夹具的焊接要把握夹具位置的人体工学规律,要尽可能方便操作人员的实际操作。此外,夹具的操作高度要在80-90厘米范围内,这样才能让操作人员能够有效的降低操作难度。值得一提的是,夹具的自动化封锁性能在保护操作人员的人身安全中有着不可忽视的重要作用。

(2)焊接夹具在设计时要保留工人们装配的空间和不能焊枪焊接的空间。在夹具夹紧单元打开状态下不能方案工件的拆卸和安装。夹具的定位元件,夹紧元件和支撑元件必须可调,如定位销能够伸缩,夹紧元件和支撑元件的精度。

(3)在夹紧元件和支撑元件夹紧过程的前后都不能随意的改变工件的定位位置,不能在与工件接触时使工件变形、凹陷和划伤等,还有在夹紧后工件一定要夹紧不能产生松动和不能产生移动。

(4)当夹具为翻转机构,夹具在夹紧时不管翻转到什么角度都要处于自锁状态,保证工人的操作安全。

(5)在焊接工件时会产生焊渣。焊丝的氧化反应是气保焊形成焊渣的主要原因。焊渣会造成工件表面,夹具上零件的定位面等产生损坏。需要设计保护措施。

(6)设计时需要清楚所采用的焊接方法的要求,如需要导电导热等,在设计时需要把其要求考虑进去。

(7)夹具的定位元件、夹紧元件和支撑元件经常与工件接触,会损坏其精度。在设计夹具时应尽量减少定位元件、夹紧元件和支撑元件,方便以后制造和维护夹具,对定位元件、夹紧元件和支撑元件进行更换。夹具夹紧方式采用气动、液压等驱动方式,可以提高工作效率的同时也能减少工人的劳动。

(8)在夹具设计时,夹具易损零件定位元件、夹紧元件和支撑元件等可以设计成易更换的结构,材料选用特殊材料如45#、T10等,并且进行特殊处理如淬火表面硬度达到40~45HRC,检具不低于50HRC。

(9)使用气动夹紧结构时,需注意气压应为可以调整,设计夹具需把转向阀、调压阀等气动元件的布局考虑进去,把气压元器件藏于BASE板下面。连接气路的气路管采取耐高温的材料,防止焊接时焊枪或者焊渣烧穿气路管,导致气压泄露。

(10)工件的焊缝有千奇百怪的,有的焊缝长,有的焊缝短,还有的焊缝比较密集。工件在焊接后容易发生变形,需采取措施防止焊接变形,例如使用反向变形后焊接。

(12)夹具的设计需要以安全为设计目的,夹具在工作期间会受到各种各样的力,所以受力构件的设计一定要考虑强度、刚度等因素。

(13)夹具的设计需考虑制造成本,使用周期,维护费用和回收处理等

汽车汽车座椅骨架焊接夹具设计方案

汽车座椅骨架工件分析

图3.1 汽车座椅骨架工件图

如图3.1.1所示,汽车座椅骨架由工件1,工件2,工件3和工件4,其中工件3和工件4互为对称件,主要为管件框架和支持板。工件1、3、4为焊管材料,焊管的材料一般使用的是Q235A,焊管外径大小为32mm,内径大小为30mm工件2为冲压钢板,冲压钢板的材料采用一般采用QSTE420,厚度为3.0mm。

汽车座椅骨架工件焊接方案

图3.2 汽车座椅骨架焊缝图

如图3.2所示,圈圈位置为焊缝位置,四个工件之间的连接需要六个焊缝,

汽车座椅骨架焊接的焊接工艺采用气体保护焊,因为其工艺具备焊接成本低,生产效率高,对于工件的厚度没有要求,焊接时焊渣飞溅小,焊接后不会产生多大的变形,变形度在千分之三到千分之五之间等优点。使用气体保护焊可以通过控制焊接机器人电流电压等技巧对稀奇古怪的空间焊缝。

汽车座椅骨架工件夹紧支撑方案

图3.3

如图3.3所示,标准的夹具单元由一个压块,一个支撑块组合在一起进行夹紧作用。以气缸为动力源对工件施加夹紧力,从而固定工件使其位置不发生松动或滑动等偏移,保证工件焊接时的精度。保证工件在加工过程中不产生位移或振动,又不致压伤工件表面或引起变形。

本设计工件2为薄板冲压件,薄板冲压件的刚性强度差,容易发生变形。在焊接时需要保证工件焊接定位精度,本夹具夹紧方案部分结构将采用一个压块,两个支撑块的夹紧方案,通过增加支撑点的方式,提高工件装夹刚度和稳定性。

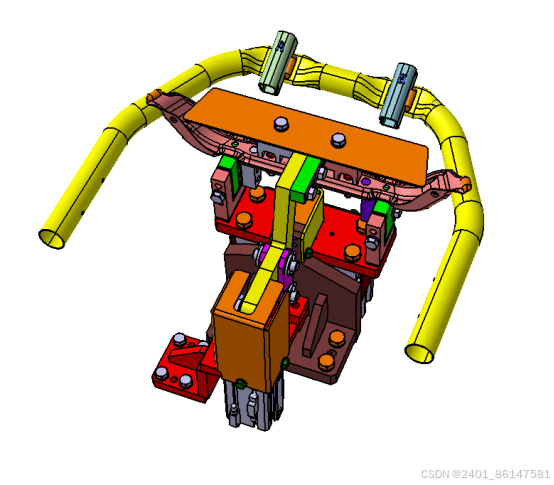

汽车座椅焊接夹具单元整体设计

焊接夹具整体设计过于复杂,工作量巨大,此次设计将采用模块化设计,把整套夹具拆分成多个单元,简化夹具的设计内容。

UNIT 01的夹紧结构如图所示,通过把一个支撑点变成两个支撑点,压紧点在两个支撑点之间和把支撑点也设计成压紧块的两种方案增加其稳定性。由于实际生产零件会存在误差,为保证夹具在装配时的精度要求,各压紧块的连接都会采用调整垫片来连接,方便装配时进行调整。

UNIT 02基本夹紧方案和UNIT 01一样,采用多个支撑点来支撑工件,但支撑点位置为弯管,会存在误差,所以不采用把支撑块设计成压紧块的方式增加稳定性。除此之外,UNIT 02的压紧点会与UNIT 01有所不同,不将是两个支撑点的中间,而是工件1和工件2的连接处,并预留焊接位置,压紧这个位置可以固定工件1和工件2,还能防止焊接时发生变形。

UNIT 03与夹具单元的基本结构相同,唯一区别在于,把支撑块设计成夹紧块的式样增加夹紧力固定好工件。

UNIT 04单元也是采用多支撑点的方式增加稳定性,并且还采用增加了压紧点、增加压紧面积的方式增加压紧力。04单元采用“一面两销”的定位,本单元通过增加气缸来负责定位销的进退。定位销的进退可以使焊接完成后方便机器人或人工抓取件。

UNIT 05单元的设计与其他单元不同,由于工件并没有定位孔,所以将会采用把工件套在定位销的方式进行定位。为了追求统一性和高精度,此单元采用气缸和滑轨把工件移动到指定位置进行焊接。部分结构连接采用腰孔的方式来对单元角度进行调整,确保装配时的精度要求。

总结

在实际中,不只是汽车座椅骨架需要专门的焊接夹具,还有摩托车的车架,重工业桁架都是需要焊接的,也是需要为其设计焊接夹具。与过去的不同,现在的夹具可以不需要人工通过手柄或脚踏板对工件进行装夹,可以通过液压,气动的方式对工件进行全自动的装夹,配合码垛机器人和焊接机器人可以实现全自动无人生产线。因此本文通过对汽车座椅骨架焊接夹具的结构进行介绍,使得对焊接夹具基本机构有一定的认识,最后对汽车座椅骨架的焊接夹具进行设计。

随着科技的发展,“信息化”与“工业化”的“两化”深度融合是新时代下“智能化”变革的重要标志和前提,并且相辅相成,在以智能制造为基础的新型工业革命趋势中,“工业4.0”概念(由德国提出)对这种世界趋势进行了积极的回应,我国国家层面也积极布局国家战略,对制造业提出了“中国制造2025”。虽然中国制造的产品已经遍布全世界,但是对比发达国家,国家只是在中层技术追上并反超其他国家,顶端制造业还是有很大的差距。想要中国制造业追上其他发达国家,还需要走很长的路,所以国家提前布局智能制造,抢占先机,毕竟全球智能化已经是大势所趋。要实现智能制造是绕不开全自动化生产的,自动化生产就是智能制造的技术前提,在这个基础上,不断改进柔性化、智能化和高度集成化等技术。

本设计对工件进行精确的定位,并进行夹紧,保证它们之间的装配关系;在焊接过程中限制了汽车座椅受热变形,保证了其焊接质量。配合焊接机器人和码垛搬运机器人可以实现全自动生产线,加快汽车座椅焊接生产速度。首先对确定工件的定位方案进行确定,然后对夹具体的工艺分析,夹紧力的确定与计算。最后对夹具进行设计,并画出夹具各个单元的各个零件装配图及零件图。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?