-

写在前面

Dry etch工艺过程中,我们所需传递的pattern多为line、trench、hole等。一般情况下,我们期望得到比较垂直的profile,但因为工艺过程中各种参数/因素(Recipe、Hardware、人等)的影响往往会得到各种奇奇怪怪的profile,下面将对Dry etch工艺过程中常见的几种profile类型、产生原理以及相关解决/改善办法作非常浅显的说明。

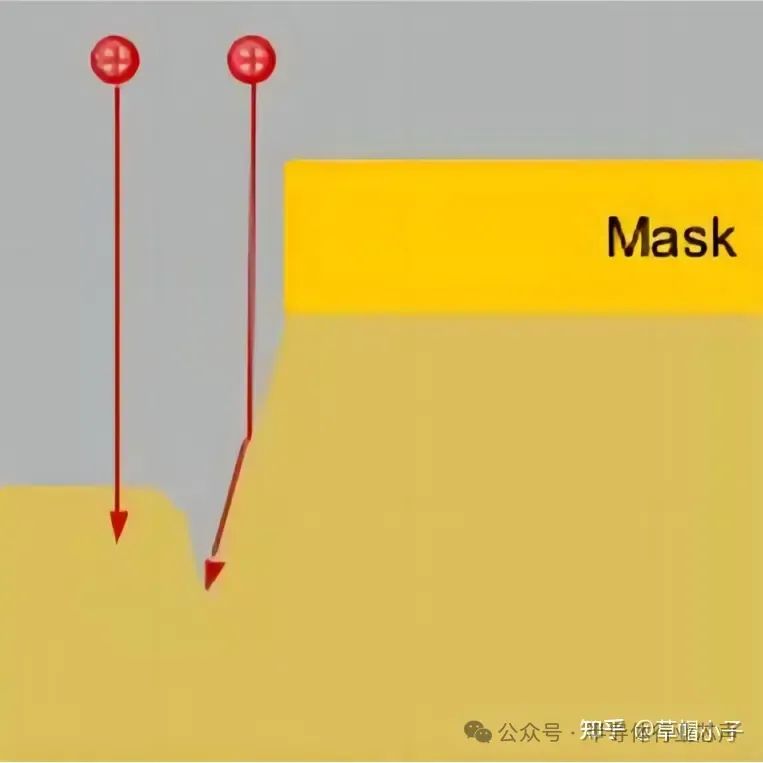

一、Bowing

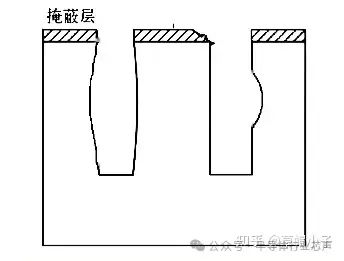

弓形:sidewall 弯曲形貌 。典型profile见下图A。

图A:Bowing

产生原理:

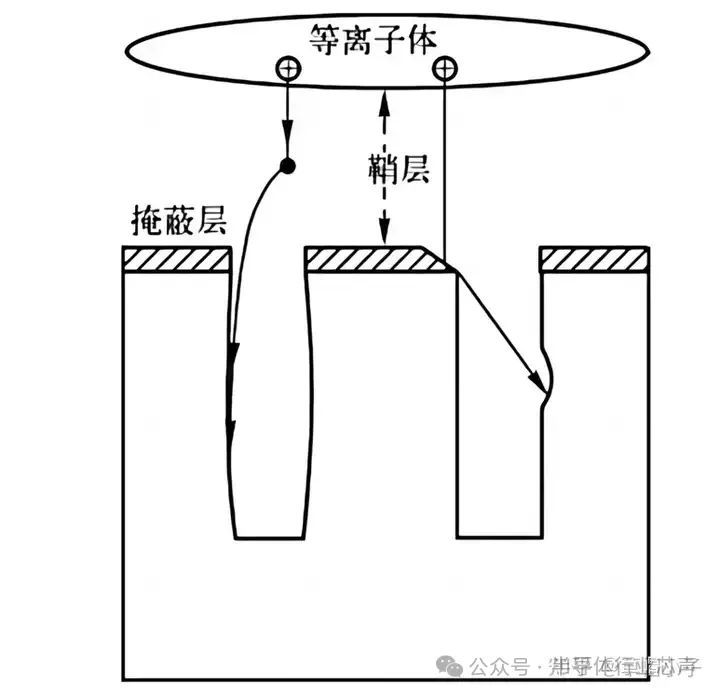

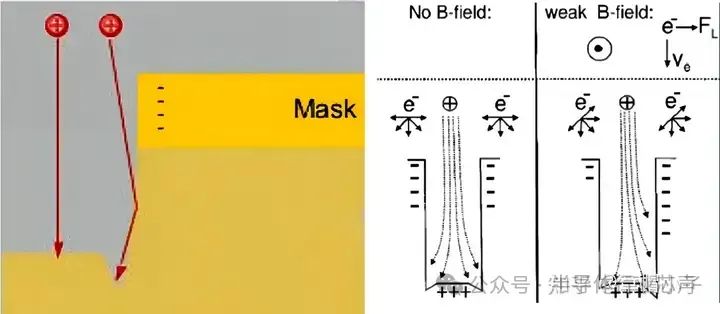

①离子反射:随着刻蚀的进行, Mask被不断消耗, Mask厚度及角度的变化会导致掩蔽能力不足, 致使离子轰击后路径改变形成bowing;

②阳离子在鞘层与中性离子的撞击使得阳离子的垂直行进方向改变,从而撞击到sidewall,导致bowing;

③过程中O2过多(如被刻蚀layer为carbon相关材质或者所产生的polymer(聚合物)可以被O2清掉),Etch rate过快,Profile不易控制或者Sidewall polymer被清掉,不能形成有效的侧壁保护,导致bowing;

④所用gas polymer易在顶部沉积(如使用C4F8/C4F6,详见之前文章:常见Dry etch gas种类、用途、刻蚀材料及相关原理分析),随着工艺的进行(即刻蚀深度逐渐增加),polymer在特征深处沉积较差,sidewall保护不够,导致bowing(polymer在顶部沉积也会造成离子反射)。

Bowing profile的产生原理见下图B:

图B:Bowing profile产生原理

解决/改善方法:

①阳离子从mask边缘溅射,是否能够导致bowing取决于被阳离子轰击的洞口的mask边缘所形成的刻面的角度(Facet angle)。而mask转角之所以会形成angle,可能是因为所选用gas组合对mask选择比不够或者离子轰击太强导致,因为mask转角处本身etch rate就快,选择比不够的情况下易在mask转角处形成angle,进而造成离子溅射。可通过变更gas ratio提高对mask的选择比或者使用BRF 脉冲(BRF pulsing)以增强radical对mask的passivation及减少离子的溅射来改善(BRF Power off时离子轰击能量会瞬间减弱,但radical相比于离子能量变化影响不大);

②离子在鞘层中的运动情况详见之前文章:Plasma鞘层内离子的方向性及其对process的影响。此种情况降低工艺压力(增大离子的平均自由程,降低离子在鞘层中与其他粒子的碰撞概率),增强离子的方向性,可能会有所帮助;

③针对O2 flow过大:

1)降低O2的含量;

2)增大其他工艺气体与O2的比例(变相降低O2比例);

3)降低Chamber温度,从而降低O2与被刻膜层或polymer的反应速度。

④以C4F8或C4F6为主蚀刻gas为例:

C的黏附系数远大于CF2,C易在mask及空洞上部形成polymer,CF2易沉积在底部。因此降低C在顶部的沉积以及增强CF2在plasma中浓度是解决此类bowing的有效方法。

措施:

1)升温以降低C在顶部的附着几率,同时也能使得C能够进入孔洞内部;

2)增大辅助gas(如Ar)流量,以降低plasma中粒子在Chamber中的residence time,从而抑制C4F8或C4F6的解离,进而增大CF2在plasma中浓度。

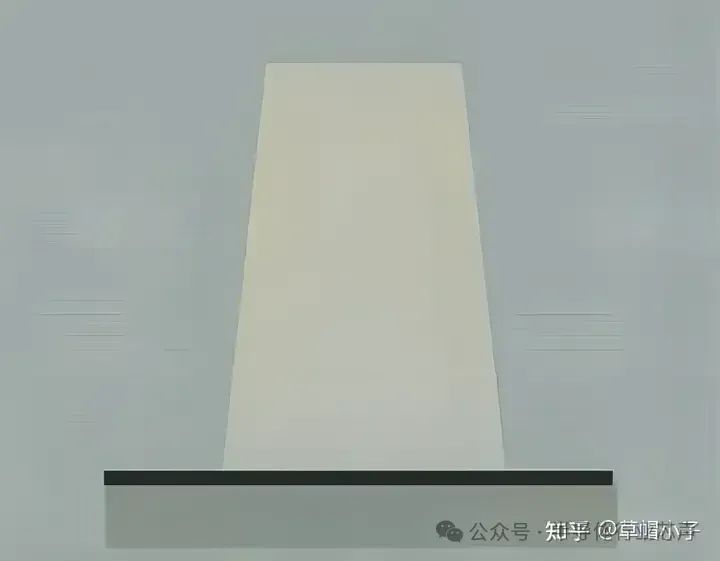

二、Taper

梯形:梯形形貌。典型profile见下图C:

图C:Taper

产生原因:Sidewall保护过度导致。

解决/改善方法:

①增大BRF power,增强离子轰击(对Softlanding不利);

②降低压力:

1)增大离子的平均自由程,减少离子的能量损失,增强轰击;

2)增大摆阀开口,加快polymer抽出;

③提高工艺温度,降低polymer吸附能力;

④改变gas ratio:

1)降低polymer gas flow;

2)或增大clean gas flow;

3)或增大清polymer gas flow;

4)或增大辅助气体如Ar flow;

⑤使用脉冲(同步或者BRF pulsing);

补充:

①Taper 对于有些工艺来说是必须的;

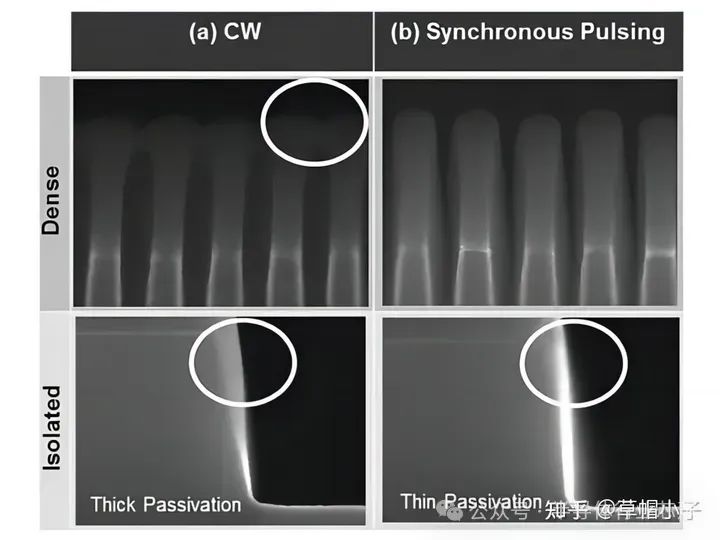

②关于脉冲改善taper,以STI synchronous pulsing etch举例:

下图D为在连续波和脉冲HBr/O2等离子体中蚀刻后的STI pattern:

图D:CW mode/Pulsing Mode STI etch对比(图片来源于文献)

Pulsing下可以获得vertical profile,sidewall上的polymer沉积减少,如图D(b)所示。而在CW mode下sidewall上形成比脉冲模式下更厚的polymer,此外,在CW mode下,可以观察到沟槽顶部的堵塞,如图D(a)所示,堵塞这种原因是由于在离开狭窄的沟槽时,byproduct的积累所致(由于O radical,其通量在靠近沟槽顶部时最高,因此byproduct易在顶部处出口处积累)。

那么Pulsing可以使sidewall polymer沉积较少以及改善顶部polymer堵塞的原因有:

①Pulsing mode会降低etch rate,byprodut有相对较充足的时间被抽出,因此trench top 堵塞情况得以改善;又由于这些byproduct有助于钝化层,较低的etch rate导致它们较低的“产量”,因此形成更薄的钝化层;

②同步脉冲下,plasma中较低的解离度导致O radical的密度降低,因此trench top附近和sidewall polymer减少;

③Power off时radical对Si的继续刻蚀。

三、Notch

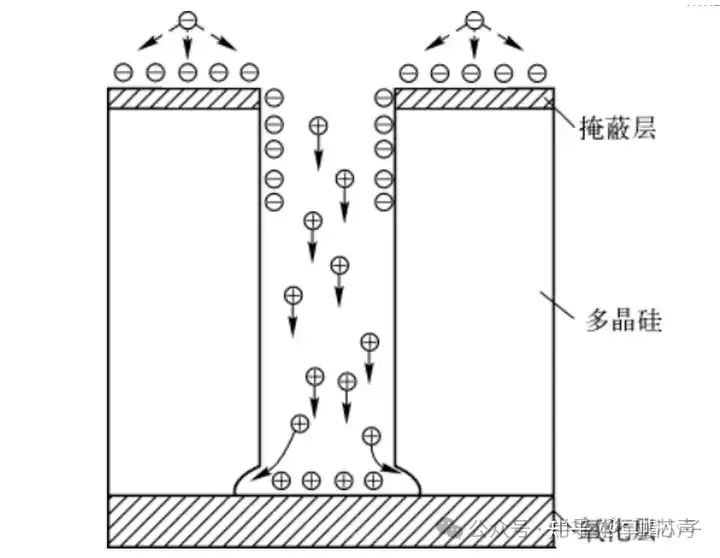

凹槽/旁刻: 凹槽形貌,表现为layer与layer交界处出现横向刻蚀/缺口,典型profile见下图E:

图E:Notch(图片来源于文献)

产生原因:

①对stop layer 选择比过高导致;

②底部电荷积累, 绝缘层表面聚集的电荷产生电场, 高能离子被电场吸引发生横向偏移,导致Notch。产生原理见下图F:

图F:Notch profile产生原理

解决/改善方法:

①针对选择比过高:

1)调整Gas ratio/降低BRF power/减少时间;

2)一步变两步:ME->ME+OE,ME通过抓取EPD(Just etch),而后通过优化OE step去改善notch。

②核心思想在于抑制氧化层界面电荷的积累:

1)提高压力,离子MPF减少,碰撞频率增加,离子的能量和方向性降,可改善notch(实际效果一般);

2)BRF使用pulsing:BRF Pulsing通过允许电荷在power off时消散,从而减少了硅层下绝缘体的离子电荷,从而可以控制底部的notch;

3)BRF使用低频,离子响应速度较快, 氧化层界面处无法形成正电势或电势较弱, 因此过刻蚀阶段在深槽底部的离子很难发生偏转, 从而大大降低凹槽效应的发生。

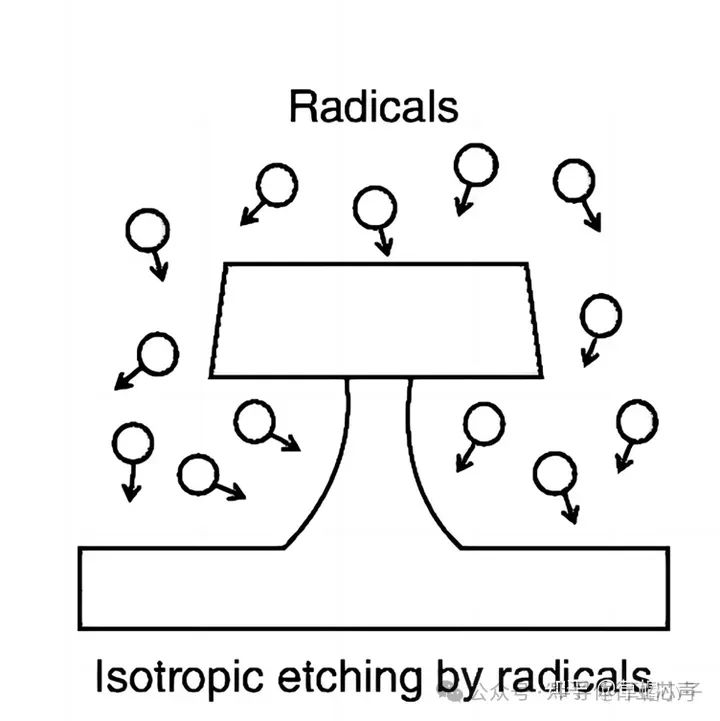

四、Undercut

底切/钻刻:指Mask (包括光刻胶及氧化层等HM) 到结构层侧壁的刻蚀,是造成线宽损失 (CD Loss) 的主要原因,在某些特定的刻蚀条件下, 采用氧化层Mask(因为HM在刻蚀过程中产生较少的polymer,缺乏对顶部sidewall的保护)进行深槽刻蚀产生的底切会比采用光刻胶Mask(Soft mask在刻蚀过程中有polymer 的保护,Radical较难侧吃)刻蚀产生的底切更显著。典型profile见下图G:

图G:Undercut

产生原因:

①Bosch 工艺进行刻蚀的过程中, 前几个循环周期内刻蚀气体 SF6的各向同性刻蚀作用使得槽口处容易出现底切, 其大小及方向取决于刻蚀/ 保护气体的通入顺序、 压力等工艺参数;

②Physics etch较弱,sidewall保护不够,导致各向异性差。

解决/改善方法:

①针对Bosch 工艺:

1) 降低SF6的单次循环刻蚀时间、 SF6 flow及SRF power。(副作用:Etch rate同时也会降低);

2)Etch step通入适量Ar,增大plasma density;

3)Etch step/Passivation step 快速切换。

②调整gas ratio,增大BRF power/降低pressure,增强各向异性刻蚀;

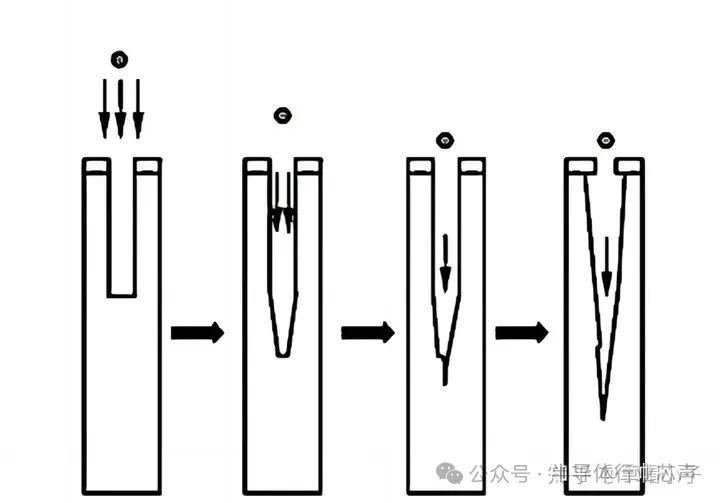

补充:Bosch 工艺

Bosch 工艺,也称交替复合刻蚀 (Time Multiplexed Deep Etching, TMDE):为了减少sidewall方向的刻蚀,提高各向异性,在蚀刻中交替的给与蚀刻气体和passivation气体(即Depo->Etch->Depo->etch...),从而得到超高的蚀刻选择比,典型的做法是用SF6和C4F8分别作为蚀刻气体和passivation气体来蚀刻Si Trench。

通过多次刻蚀/ 钝化循环过程, 即可实现高垂直度的深槽结构。

Bosch工艺简图见下图H所示:

图H:标准Bosch工艺原理图

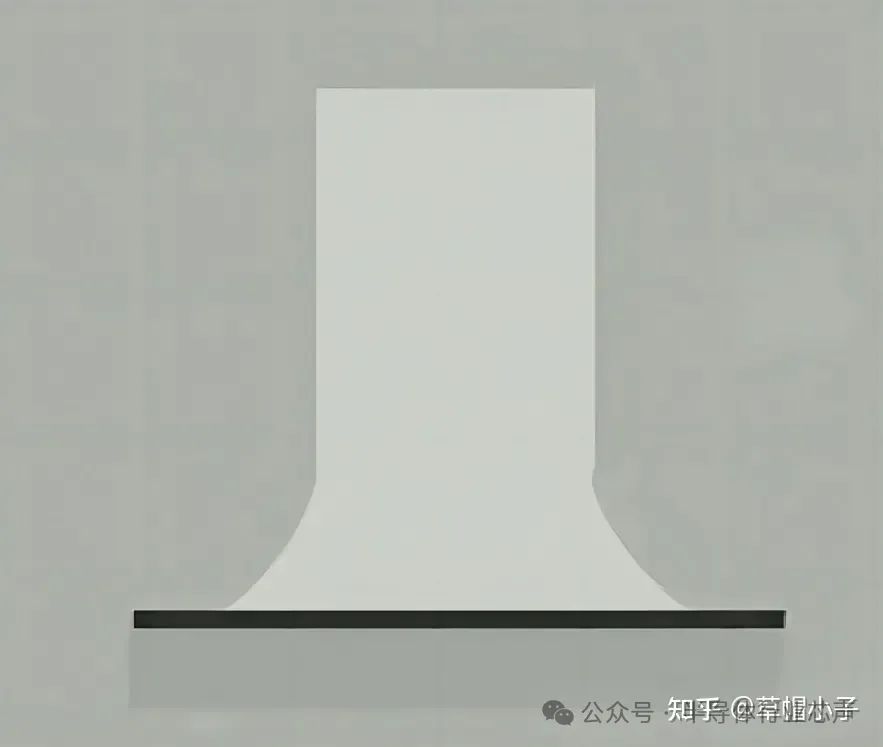

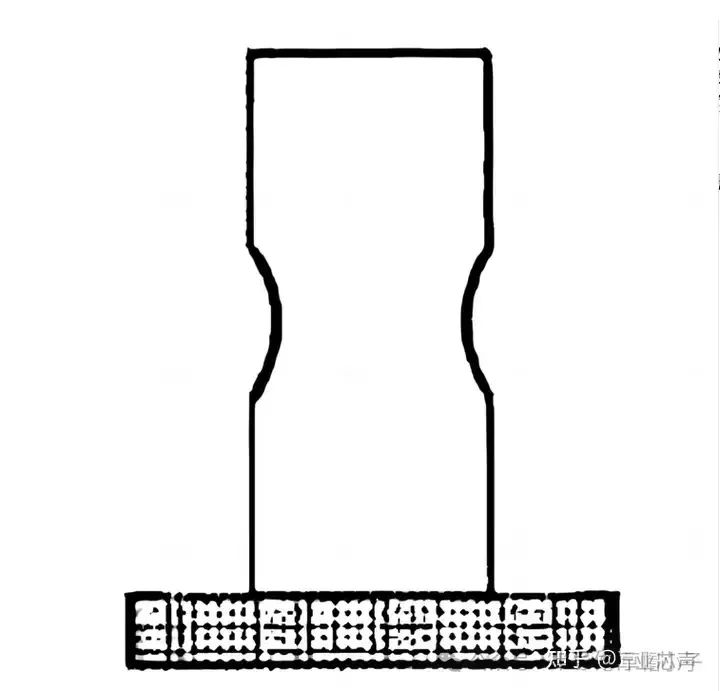

五、Footing

底脚/突脚 : 突脚形貌,典型profile见下图I:

图I:Footing

产生原因:

①工艺过程中物理轰击能力减弱, 化学刻蚀反应增强而产生的;

②Mask (光刻胶或氧化层等HM) profile不佳、 sidewall roughness也可能导致刻蚀过程中形貌被复制, 造成footing。

解决/改善方法:

①增大BRF power。对于有softlanding要求的工艺,增大BRF power很难保证OE量,容易造成stop layer damage,可通过变更gas ratio,提高对step layer的选择比,而后使用high pressure OE step改善footing(也要控制好OE量,因为对step layer选择比过高也可能造成notching);

②优化前程或前一步工艺,提升Mask profile以保证profile transfer。

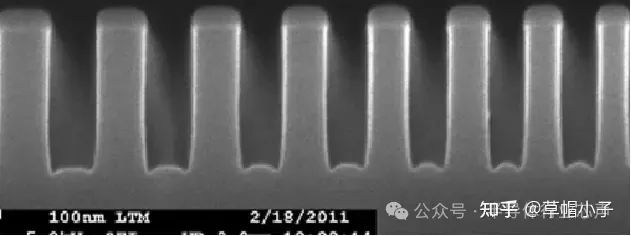

六、Micro-Trench

微沟槽:指结构层侧壁底部Corner(局部)有较高的刻蚀速率而出现的窄槽,典型形貌见下图J:

图J:Micro-Trench(图片来源于文献)

产生原因:

①结构层底部刻蚀离子从倾斜侧壁(Slope sidewall)反射,见下图K:

图K:离子轰击Slope sidewall反射

②由于弱磁场作用,影响Mask Sidewall电子分布(相对于电子,离子质量较大,弱磁场对离子基本无影响),电荷在Mask sidewall积累产生的电场引起的离子偏转(非主因),见下图L:

图L:离子受电场影响偏转方向

③Cl2为主刻蚀气体,且一般BRF power低于100W左右时(Cl2易钻孔,详见之前文章:常见Dry etch gas种类、用途、刻蚀材料及相关原理分析)更易发生钻蚀,见下图M:

图M:Cl2的钻刻((图片来源于文献))

④所touch layer为不同材质组合的layer时,选择比不是近似1:1也会导致Micro-Trench(无法展示);

解决/改善方法:增大BRF power/降低pressure/若Cl2为主刻蚀气体,则增大辅助gas流量或增大BRF power;

七、Necking

颈缩:一般表现为深槽偏上方sidewall的缺陷,通常出现在近表面处。典型profile见下图N:

图N:Necking

产生原因:

①Gas ratio不佳,导致polymer在顶部沉积或sidewall保护不足;

② 随着刻蚀的进行, 掩模被不断消耗, 掩模厚度及角度的变化会导致深槽近表面处掩蔽能力不足, 深槽sidewall近表面处由于离子的散射形成necking;

③阳离子在鞘层与中性离子的撞击使得阳离子的垂直行进方向改变,从而撞击到顶部sidewall形成necking。

解决/改善方法:

①②优化gas ratio以及尝试使用pulsing,改善顶部polymer状况;

③降低工艺压力,增强离子的方向性。

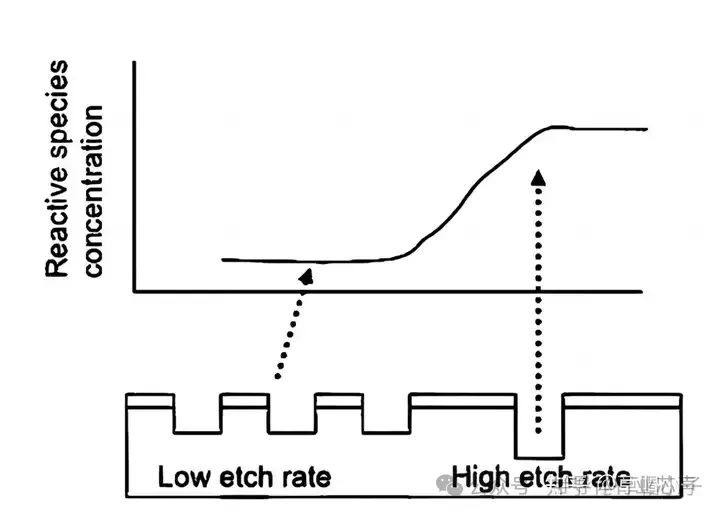

八、Loading effect

负载效应:指局部刻蚀气体的消耗大于供给引起的刻蚀速率下降或分布不均匀的效应,反应物的耗尽是负载效应的根本原因。

Loading effect分为Microscopic loading effect(Micro loading effect:微观负载效应)、Marcoscopic Loading effect(Marco Loading effect:宏观负载效应)、ARDE(Aspect Ratio Dependent Etching 深宽比依赖性蚀刻,又称RIE-lag)

(一)微观负载效应(Micro loading effect):

表现为在同一设计pattern内,不同的pattern密集度存在不同刻蚀速率的效应(一般情况下Iso area etch rate快于Dense area)。

产生原因:

在Dense area,反应物消耗的快/多,造成供给失衡,etch rate变慢;Iso area反应物充足,etch rate快于dense area,从而造成整体刻蚀深度的不均匀分布,见下图P:

图P:微观负载效应(Micro loading effect)

但在passivation占主导的情况下,因为一般的passivation都来自于PR等Mask的蚀刻产物,所以较小的蚀刻面积意味着更多的PR和更多的passivation,蚀刻率反而会降低。

因此Dense area的ER并不一定慢于Iso area。

解决/改善方法:RF pulsing(留待后面pulsing相关文章阐述)。

(二)、深宽比依赖性蚀刻(ARDE:Aspect Ratio Dependent Etching):

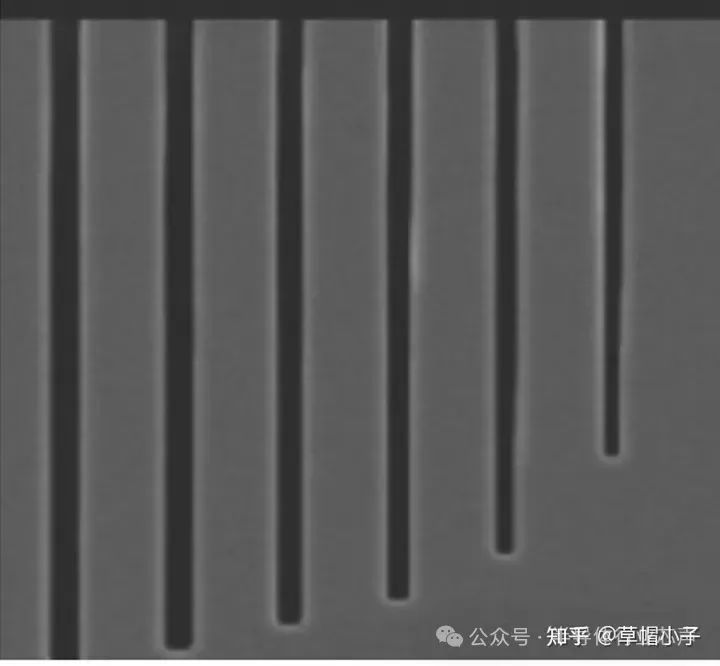

与刻蚀深宽比相关的负载效应。表现为在刻蚀深孔或深槽的过程中,较小尺寸的孔或槽刻蚀速率小于较大尺寸的孔或槽,一般形貌见下图Q:

图Q:深宽比依赖性蚀刻(ARDE:Aspect Ratio Dependent Etching)

产生原因:

①高深宽比结构随着刻蚀深度的增加,反应物更难进入而生成物更难挥发,即难进难出(一般)难刻深;易进易出(一般)易刻深。此为主要原因;

②电场影响:在高深宽比的情况下,离子因为携带更高的动能更容易到达图形的底部,而电子因为动能不足容易在图形顶部积累。这种局部的电荷差异会导致后续离子在sidewall消耗,无法到达图形底部,从而降低刻蚀速率;

③离子碰撞深槽开孔处及离子的入射角散射使得部分离子和中性粒子很难达到结构层底部参与刻蚀;

④当刻蚀深度超过某个临界值(Critical Distance)时,刻蚀速率将随时间降低/Etch stop,不再受pattern密集度的显著影响,如下图R所示:

图R:高深宽比导致的Etch stop

补充:

①Reverse ARDE:即低深宽比反而更容易etch stop,这是因为低深宽能够帮助更多的polymer从mask表面流动到pattern中去,高深宽处polymer沉积较少,从而阻挡低深宽区域的进一步刻蚀,高深宽区域etch rate反而较快(Passivation dominate)。

解决/改善方法:Pressure、RF pulsing。

②一般认为ARDE属于Micro loading effect的一种。

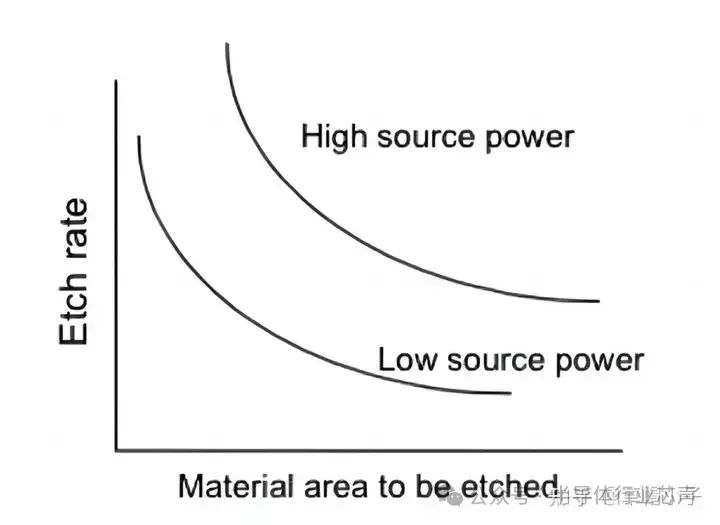

(三)、宏观负载效应(Macro Loading effect)

Wafer不同区域/开口率Etch rate不同,单纯通过增加SRF power来增加反应物质的浓度无法改善,因为同时会产生byproduct。其有同心圆差异及非同心圆差异,同心圆差异一般可通过工艺解决,非同心圆差异一般通过工艺难解。宏观负载效应见下图S图解:

图S:宏观负载效应(Macro Loading effect)图解

产生原因:

①不同wafer开口率导致的蚀刻率差异:反应物恒定供给的情况下,因wafer被刻蚀面积(即开口率)的增加而导致刻蚀速率的下降;

②Chamber构造:

1)Chamber内plasma分布不可能绝对均匀(Chamber内电/磁场不可能均匀,以及内部部分硬件的不对称设计如wafer进出口通道等原因均会导致Chamber内plasma分布的不均匀);

2)wafer区域参与反应,而Edge ring不参与反应,必然导致wafer边缘反应物相对center更加富裕,从而提高/影响刻蚀速率;

3)Chamber内gas总是从wafer中心流向边缘,这就导致wafer边缘的气体交换效率高于center,使其反应物更多而生成物更少,导致刻蚀速率提升/改变。

解决/改善方法:

(1)同心圆差异:

①Chamer 进气比例调整;

②调整Chamber内电场分布;

③ESC温度调整;

④增大dilute gas flow(如Ar/He);

⑤使用脉冲去除byproduct;

⑥Edge ring高度调整/更换。

(2)非同心圆差异:

①若对温度较敏感,可通过多区ESC优化;

②若对温度不敏感,可尝试查看Edge ring平整度或其他;

上述所讲仅供参考,绝对不可能全面,后面会不定时补充更新。

2115

2115

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?