在高超声速飞行器技术迭代中,大气数据的精准测量是保障飞控安全、适配隐身需求的核心环节。嵌入式大气数据传感系统(FADS)以 “无探出部件” 的优势,成为传统传感装置的理想替代方案,但尖锥前体飞行器因前缘半径极小(仅 1.0mm 左右),测压孔配置受限,传统气动模型解算精度难以达标。中国航天空气动力技术研究院团队创新性地将压力扫描阀的高精度测压能力与 RBF 神经网络建模相结合,成功突破这一技术瓶颈,实现迎角、侧滑角等关键参数的 0.1° 级解算,相关研究成果发表于《实验流体力学》。

01 技术痛点

传统飞行器的大气数据测量依赖探出式传感装置,在高超声速飞行的极端气动加热环境下易失效,且破坏隐身性能。FADS 系统通过机身表面测压孔压力反推飞行参数,已在钝头体飞行器中成熟应用,但面对尖锥前体时遭遇核心难题:

尖锥前缘半径仅 1.65mm,无法像钝头体那样布置足量测压孔(钝头体 FADS 需至少 5 个测压孔),压力数据采集维度受限。

超声速流场具有强非线性特征,传统气动模型依赖固定流场假设,难以适配尖锥前体的复杂流场,解算误差较大。

在此背景下,高质量的压力数据成为突破困境的关键 —— 而压力扫描阀作为多通道、高精度测压核心设备,成为 FADS 系统数据采集环节的 “定海神针”。

02 核心支撑

本研究选用的压力扫描阀,其性能参数精准匹配尖锥前体 FADS 系统的试验需求,为后续建模提供了高保真、低噪声的压力数据。其硬核性能,让该设备成为尖锥前体 FADS 系统数据采集的核心支撑,为后续神经网络建模筑牢了数据根基。

Gensors 压力扫描阀

Gensors 压力扫描阀

03 解决方案

试验通过“测压孔优化配置+高精度风洞试验验证+RBF神经网络智能解算”一体化技术路径,实现了尖锥前体飞行器在极端环境下大气数据的高精度实时感知。

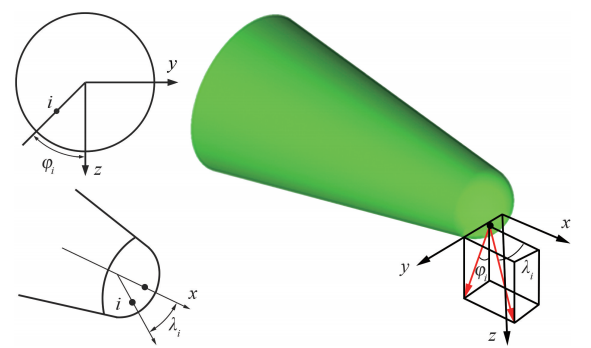

测压孔优化配置

团队基于钝头体 FADS 系统理论,为尖锥前体设计了 13 个测压孔的优化方案(孔径 0.50mm,孔深 1.50mm):驻点测压孔(0 号)布置于前缘,其余 12 个测压孔分 3 组覆盖迎风面、背风面及侧缘。经风洞试验数据分析,最终筛选出 5 个核心测压孔(0、1、2、3、4 号),既适配尖锥结构限制,又能全面捕捉流场压力分布特征。

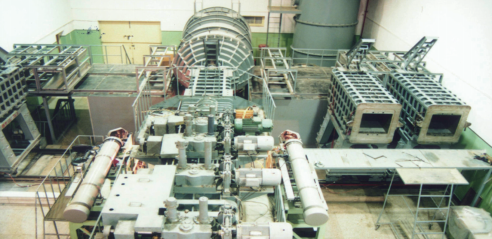

高精度风洞试验验证

试验在 FD-06 亚跨超声速风洞开展 1:1.5 缩比模型测试,覆盖马赫数 2.27、2.51、3.01,迎角 - 8°~8°,侧滑角 - 4°~4° 的典型飞行状态。通过流场标校、模型安装误差控制(≤0.05°)等手段,进一步保障压力扫描阀采集数据的有效性。同时,采用 CFD 方法(Roe 格式 + 薄层假设 + 多块结构网格)对试验数据进行验证,结果显示测压孔压力计算值与试验值偏差小于 5%,证实了压力数据的可靠性。

RBF神经网络智能解算

针对传统气动模型的局限性,团队采用 RBF 神经网络构建解算模型。该网络以压力扫描阀采集的 5 个核心测压孔压力数据为输入,以迎角、侧滑角、静压、马赫数为输出,通过 Li 等人优化的算法自动调整隐含层节点数量,兼顾解算速度与精度。梯度回归训练结合归一化处理,有效避免过拟合问题,让模型能够精准学习压力数据与飞行参数间的非线性关系。

04 核心成果

试验验证表明,基于压力扫描阀 + RBF 神经网络的 FADS 系统解算精度卓越:

迎角误差(绝对值)<0.1°

侧滑角误差(绝对值)<0.1°

静压误差(绝对值)<50.0Pa

马赫数误差(绝对值)<0.01

无论是不同马赫数下的参数匹配度,还是全局误差分布,神经网络输出值均与风洞试验数据高度吻合,彻底解决了尖锥前体 FADS 系统 “测压孔少、解算难” 的核心痛点,完全满足工程应用需求。

05 结语

该研究的核心创新在于构建了 “压力扫描阀高精度测压 + 测压孔优化配置 + RBF 神经网络解算” 的完整技术链路,其中压力扫描阀的稳定输出是整个系统精度达标的基础 —— 若无其多通道、高采样率、低滞后的测压能力,神经网络建模便缺乏可靠的数据支撑。

这一技术方案不仅突破了尖锥前体 FADS 系统的测量局限,更为高超声速、隐身飞行器的大气数据测量提供了新范式。未来,团队将进一步扩展飞行器飞行包络,丰富训练数据样本,推动该技术在小型无人机、高超声速巡航导弹等装备中的工程化落地。

51万+

51万+

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?