由于电子、机械、仪表、通讯、汽车和航空等工业所需设备零件逐渐向小型化、高精度和轻量化发展,需装配大量高精度塑料件。在生产实践中,经常会因注塑件尺寸偏差给装配造成困难,制造商通常需要原始数据(CAD设计文件)和注塑生产件做对比,并进行三维尺寸检测,以找出控制尺寸误差的相应措施,提高注塑件制品尺寸的精确性。

1

传统测量方法的不足

-

注塑件的逆向设计与精密装配,手工测量难以得到准确的三维数据,且无法量化数据。传统的三坐标装夹定位零件困难,测量速度慢,接触探头的力容易将使探头尖端部分与被测件之间发生局部变形。

-

注塑成型后的注塑件制品,需要做整体的三维检测来验证是否符合图纸尺寸要求,要精准标注需要调整的偏差位置,这是传统测量间距所无法完成的。

-

目前三维扫描技术已经大量的应用在注塑件开发和模具制造中。最近,新拓三维XTOM三维扫描仪就进行了注塑件的逆向建模、公差检测,接下来,让我们一起通过案例了解三维扫描技术如何进行注塑件尺寸检测与逆向建模。

2

车灯注塑件尺寸检测案例

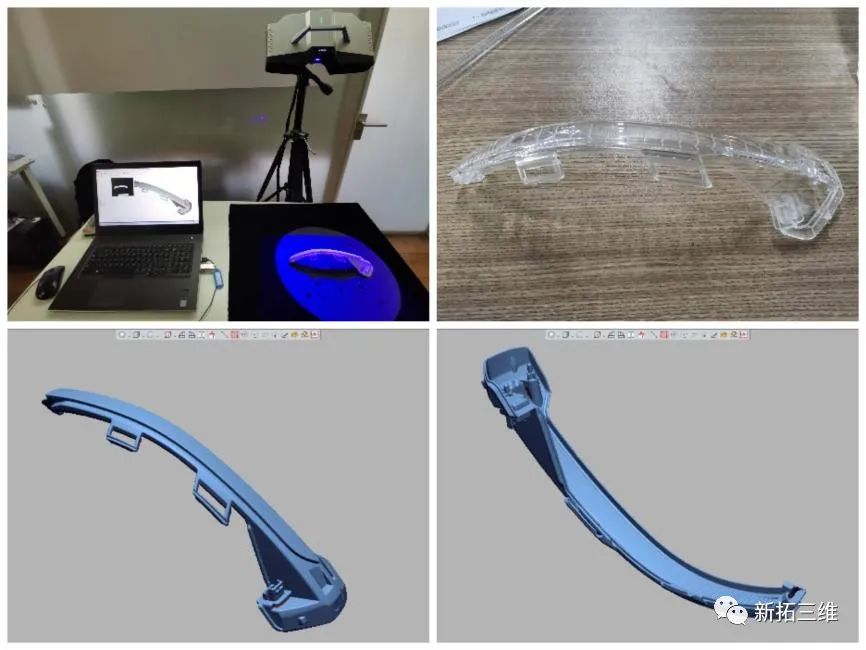

根据注塑件三维信息获取的特点,引入新拓三维XTOM蓝光工业级三维扫描仪,可快速获取注塑件高精度的三维数据,使得检测的准确率、实时性、可靠性大为提高,为汽车车灯注塑件提供完美的非接触三维测量解决方案。

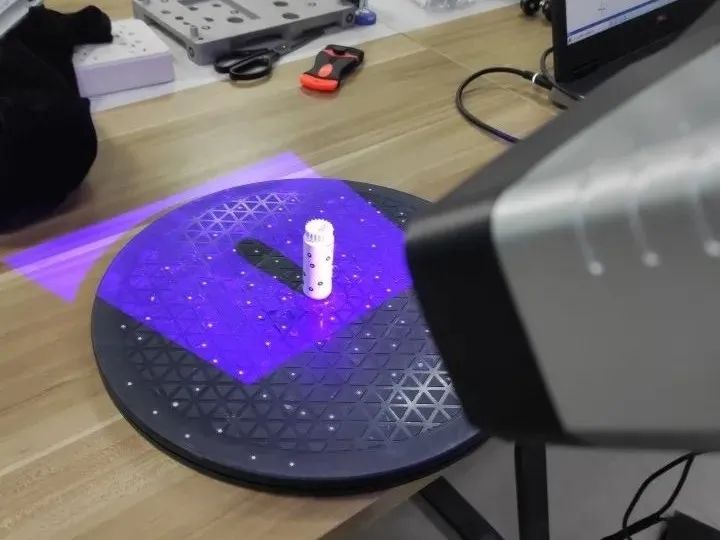

将注塑件放在转台上,XTOM三维扫描仪将结构光投射到被测注塑件表面,工业相机捕捉光的反射,然后软件使用三角测量来确定表面上每个点的位置——三维尺寸,可以精细捕捉注塑件的细微轮廓特征。

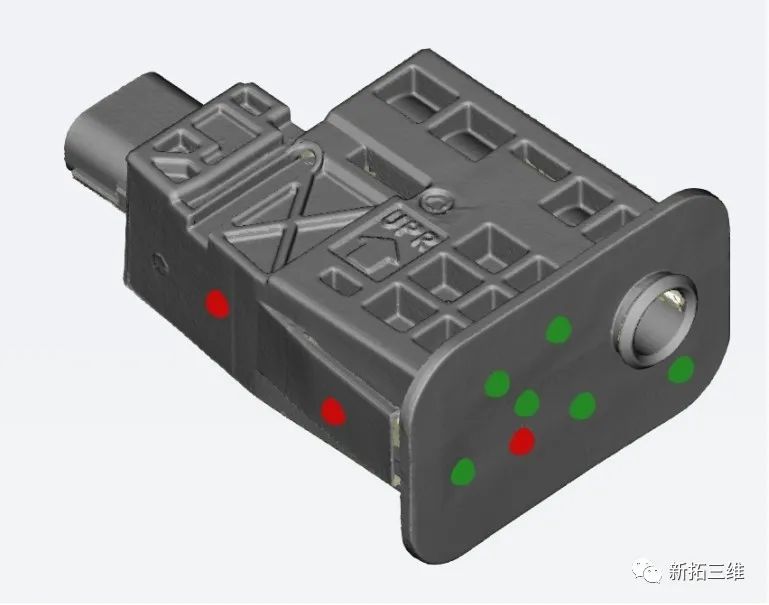

汽车塑胶部件样品

将扫描的三维数据导入逆向软件,将汽车注塑件点云数据转换为三角网格面数据。

汽车注塑件STL数据

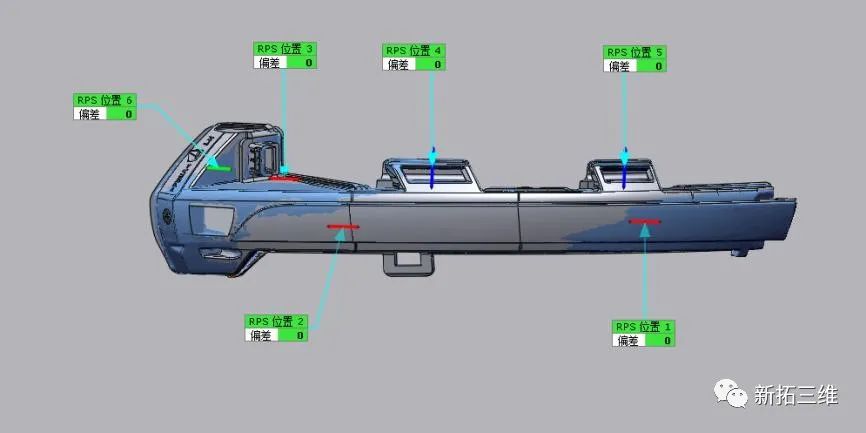

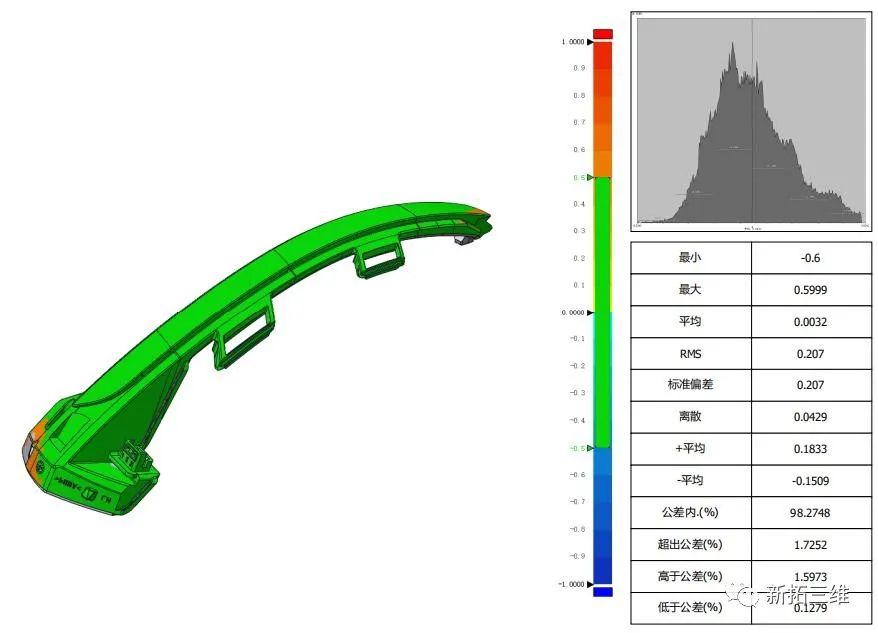

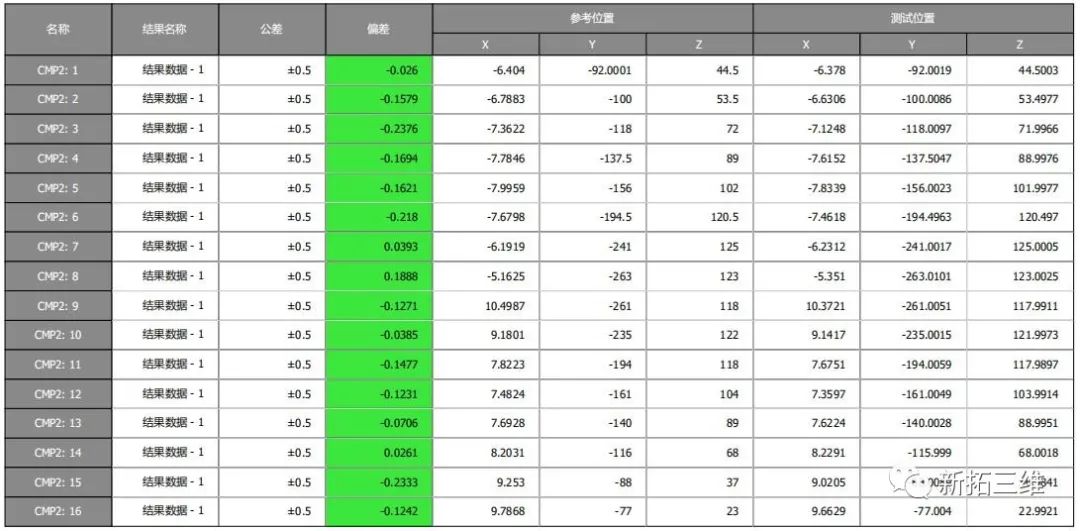

将扫描获取的三维数据导入检测软件中,可快速获取注塑件的三维检测数据,生成直观易懂的检测图形报告,捕捉并体现注塑件表面的形位偏差。

汽车注塑件具体位置偏差标注

汽车注塑件三维检测图

汽车注塑件偏差检测数据

车灯注塑件以异形曲面居多,轮廓、孔槽、曲面多,三维光学扫描技术的使用,可快速获取汽车车灯注塑件高精度的三维数据,使得尺寸检测的准确率、实时性、可靠性大为提高。

3

精密注塑件尺寸检测案例

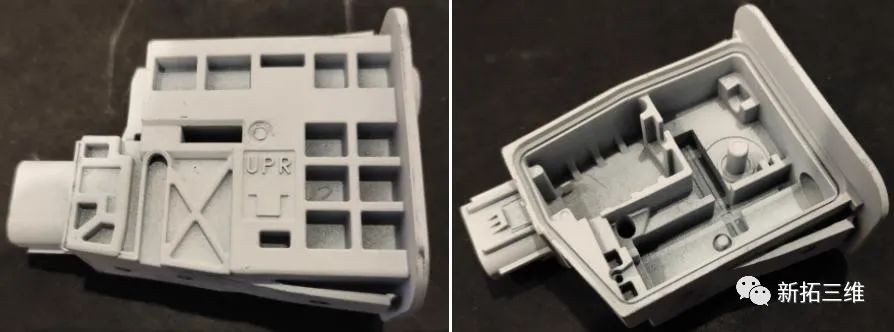

尺寸精度是注塑件重要的制造和使用质量指标。根据精密注塑塑料件形状不规则且孔位较多,表面纹理轮廓弧面多等特点。使用新拓三维XTOM三维扫描仪,采用无接触式测量方法,可快速获取注塑件的三维数据,数据精度高,扫描速度快,成功获取完整的三维数据。

精密注塑件待测样品

对于小型复杂零部件的三维测量,使用小幅面(200*150mm)XTOM三维扫描仪进行扫描,不仅扫描范围更聚焦,且扫描模型效果呈现更逼真,适用于小型零部件的研发设计、品质检测和生产流程等环节,有效节约检测时间并降低成本。

采用小幅面(200*150mm)进行扫描采集

将注塑塑料件放在转盘上,XTOM三维扫描仪的三维测头将结构光投射到组件上,工业相机实时捕捉光的反射,然后软件使用三角测量来确定工件三维模型数据。

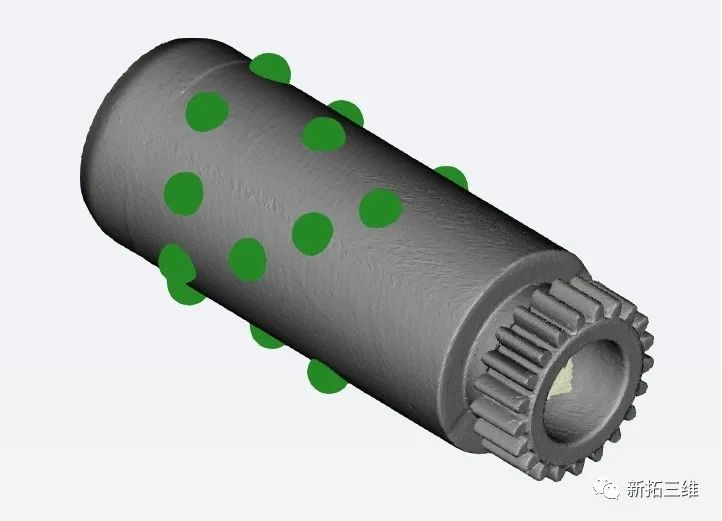

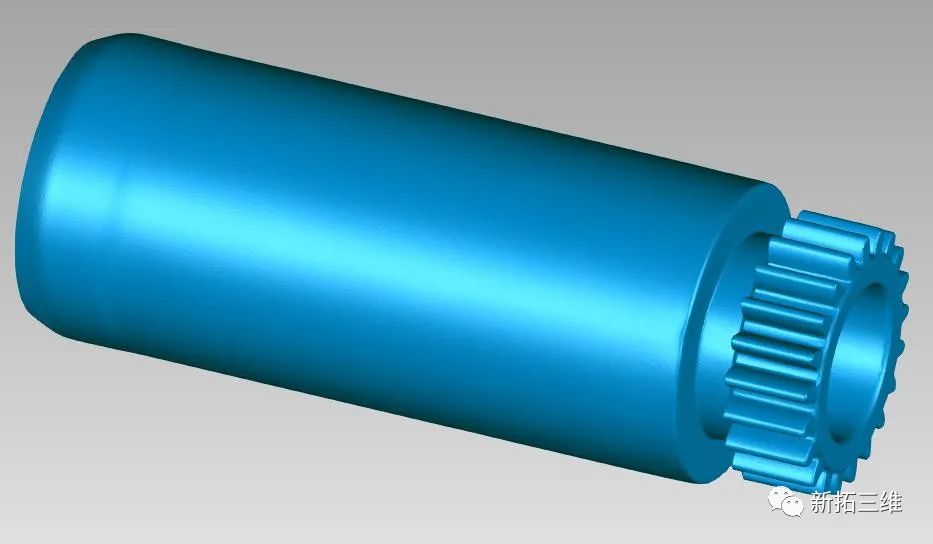

注塑件1点云数据

注塑件2点云数据

导入逆向设计软件,将汽车塑胶配件点云数据转换为三角网格面数据,成功地将真实零部件的精确图像转换成三维模型,采集的数据完整,细节特征清晰,数据质量得到了客户的满意认可。

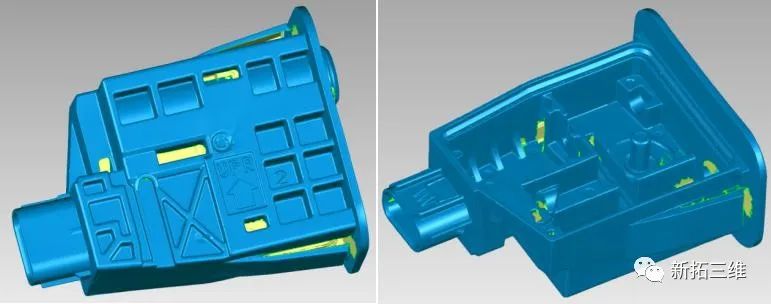

注塑件1 STL数据

注塑件2 STL数据

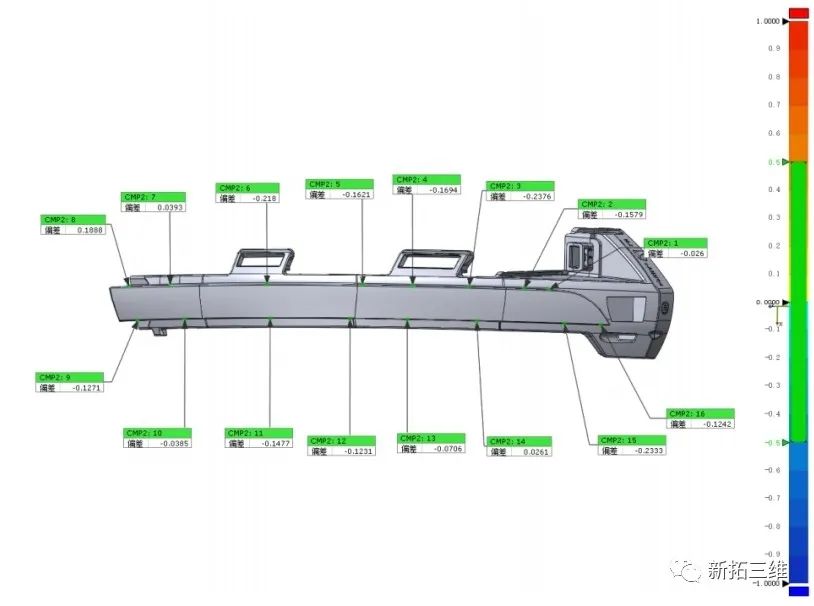

根据扫描采集的三维数模,使用三维检测软件对采集数据进行分析,包括与CAD数模对比和误差分析,可检测分型线、特征线、厚度、形状边线、轮廓偏差、孔径尺寸偏差等。

另外,偏差色谱图显示结果一目了然,可与CAD上指定的点进行详细比较,标注具体位置尺寸偏差,可以分析曲面连续性与曲率流,确保注塑零件的尺寸精确度与可装配性。

END

本文介绍了新拓三维XTOM扫描仪如何通过非接触方式快速获取注塑件的高精度三维数据,解决传统测量方法的不足,以汽车车灯和精密注塑件为例,展示了其在尺寸检测、逆向建模以及偏差标注方面的优势,提高了生产效率和产品质量.

本文介绍了新拓三维XTOM扫描仪如何通过非接触方式快速获取注塑件的高精度三维数据,解决传统测量方法的不足,以汽车车灯和精密注塑件为例,展示了其在尺寸检测、逆向建模以及偏差标注方面的优势,提高了生产效率和产品质量.

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?