管路、线束在工业领域内应用广泛,被称为“工业血管”,承担发动机、制动、空调等诸多子系统中的燃料运输、通信、线缆保护等重要功能,其可靠性直接关系到整机的性能和寿命。

弯管形状直径各异、体型复杂、曲率多样。借助传统的机械检具检测(靠模法)、辅以三坐标、关节臂等接触式检测方法,依赖人工判断,无法量化偏差,可追溯性差,检测效率低,难以做到产品全检;且容易划伤管件产品外观,成为废品。

种类繁多的管件需要一对一的检具,其制造、计量和储存成本高昂;用工成本上升,人工检测也要花费不少人力成本。

弯管、管路的检测,往往是在数控弯管机生产的过程中同时进行,可以快速得到这一批次弯管的质量情况,这就要求弯管检测和弯管机调机,必然是越快越好。

三维弯管在线检测方案

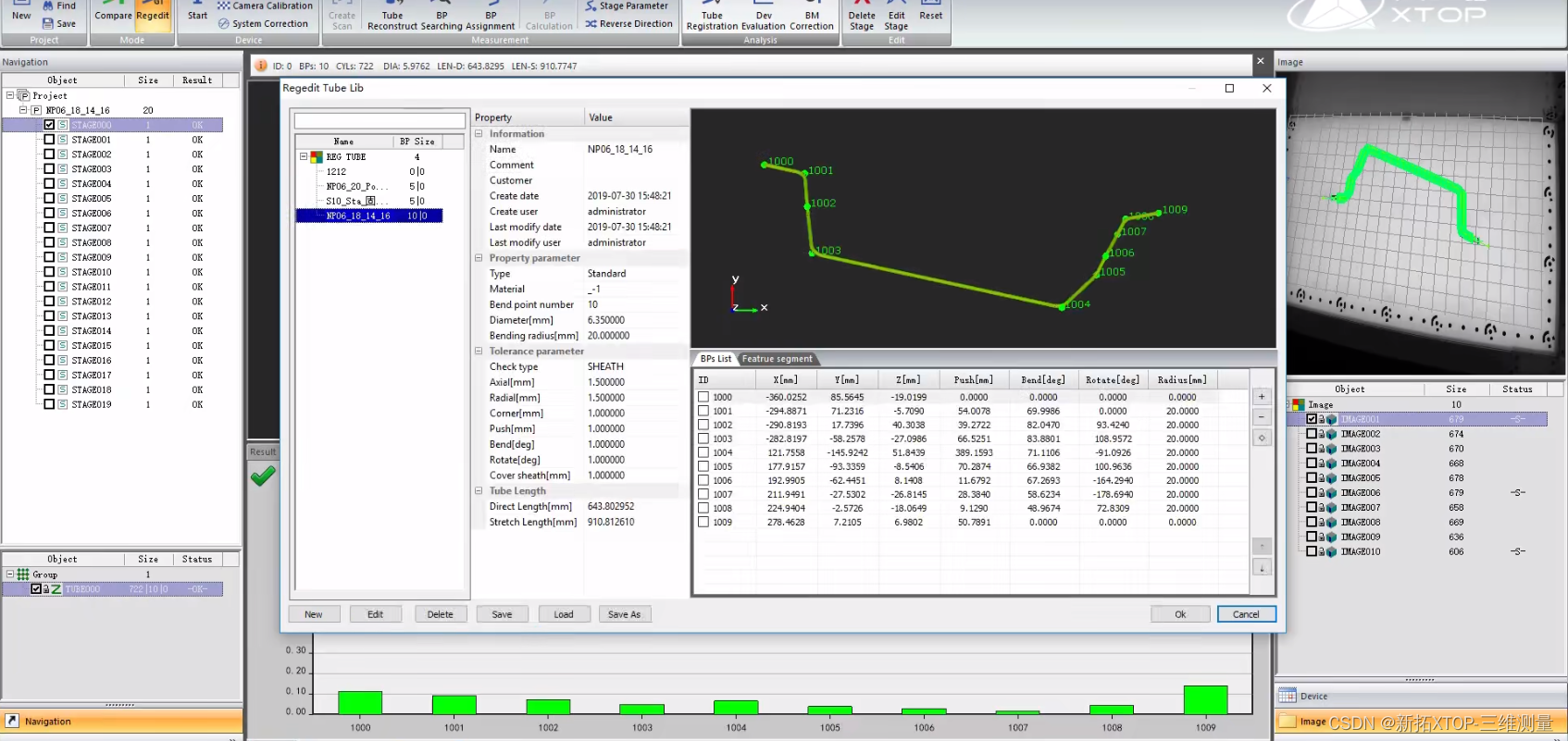

新拓三维Tube Qualify三维光学弯管测量系统由公司自主研发,是国内首创。系统采用多相机柔性空间标定、图像识别、三维立体匹配等技术,快速重建出管路管件的三维模型,实现管路、线材的非接触式光学三维在线检测。

相较于传统的检具检测方式,Tube Qualify三维光学弯管测量系统检测效率更高,2秒即可完成在线检测,检测精度更高,并可出具图文并茂的检测报告。

Tube Qualify系统不仅适应于管路检测,还可用于管路逆向、弯管机调试、非标准管检测等领域,并可搭配机械手、上下料架、上位机控制系统等,实现高效率的自动化弯管检测。

在弯管生产企业的应用

√ 管路生产过程的全检

传统检测对于大批量生产管路,无法做到全检,且质量不可控。

√ 多分支管&异形管检测

传统检测方法难以检测异形管、多分支管等复杂管件,Tube Qualify系统适用于复杂空间形状异形管、多分支管、带法兰端头等连续变化的复杂管件检测。

√ 新品工艺快速迭代、定型

新品设计定型阶段的工艺摸索迭代,仍然依赖人工经验,材料、时间、人力成本高昂。

√ 无图纸管件的逆向建模

针对装配取样、实物拆卸等非标管件,可以快速逆向建模,1:1还原实物。

在弯管机调机领域的应用

√ 弯管机快速调机校正

生产换型或新品上线过程中,需要根据实际材料、工艺等进行不定时调机,过程繁琐且无法量化,制约生产效率。

√ 提供第三方验证方案

弯管机交付试产过程中,需要提供包含检测单元的完整产线方案,传统检测方法无法定量验证性能指标,需要第三方辅助。

在弯管自动化产线的应用

√ 自动集成,在线实时检测

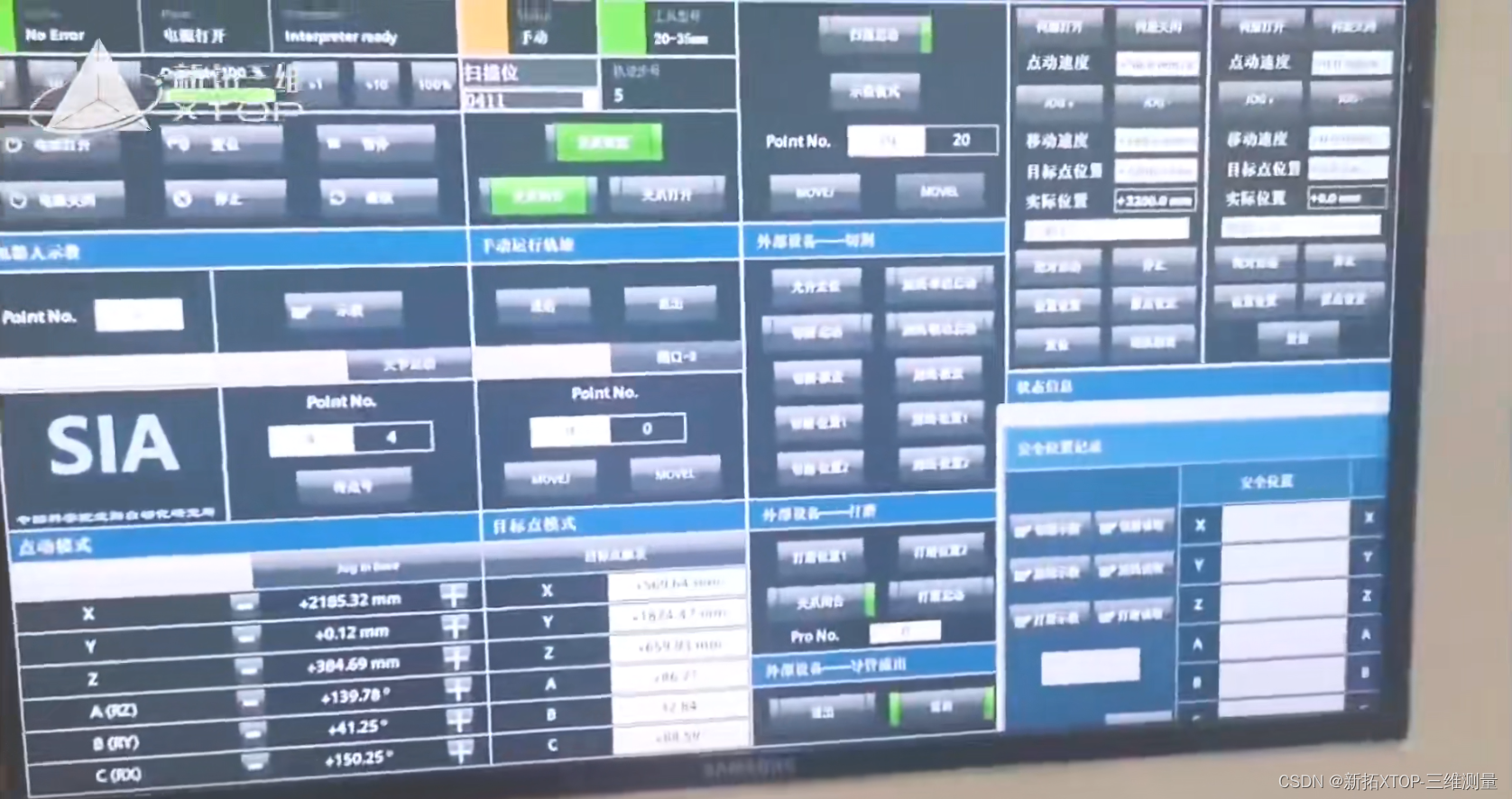

Tube Qualify三维光学弯管测量系统为主体,结合自动上料架、机器人、全电动数控弯管机、上位机控制系统、收料装置等,实现高效率的自动化弯管检测。

√ 数据反馈,余量切割

Tube Qualify系统测量弯管数据有偏差,可通过快速的交互反馈,对弯管余量进行切割,或者快速调整弯管生产工艺。

目前,新拓三维Tube Qualify三维光学弯管测量解决方案已成功应用于汽车弯管生产、航空弯管制造以及各类弯管生产单位及企业,成为客户弯管检测指定供应商,并签订了后续的批量供货合同。

接下来,企业还将积极推进Tube Qualify管路三维光学在线检测方案在航空航天、汽车、自动化等实际场景中的工程应用,为更多合作伙伴提供系统性、客制化、一站式管路解决方案与服务。

新拓的TubeQualify系统利用三维光学技术实现非接触式在线检测,显著提高弯管和管路检测的精度与效率。该系统适用于全检、复杂管件检测和新品工艺迭代,助力弯管机调机和自动化生产线集成,已在多个行业领域取得广泛应用。

新拓的TubeQualify系统利用三维光学技术实现非接触式在线检测,显著提高弯管和管路检测的精度与效率。该系统适用于全检、复杂管件检测和新品工艺迭代,助力弯管机调机和自动化生产线集成,已在多个行业领域取得广泛应用。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?