一、研究介绍

随着汽车制造技术的飞速发展,对汽车用钢提出了更高的要求,具备超高强度的双相钢成为不可或缺的重要材料。烘烤硬化值是汽车用钢关键的强度指标,对车辆安全性和轻量化设计有着重要作用。

数字图像相关技术DIC作为一种非接触式光学测量手段,通过重建材料表面点在变形前后的三维空间坐标,进而获取形貌与变形信息,与应变片比具有可视化、全场连续动态测量等特点。

利用DIC技术研究超高强双相钢的应变时效机制,有助于掌握材料特征,进一步提高其利用价值。

二、研究概述

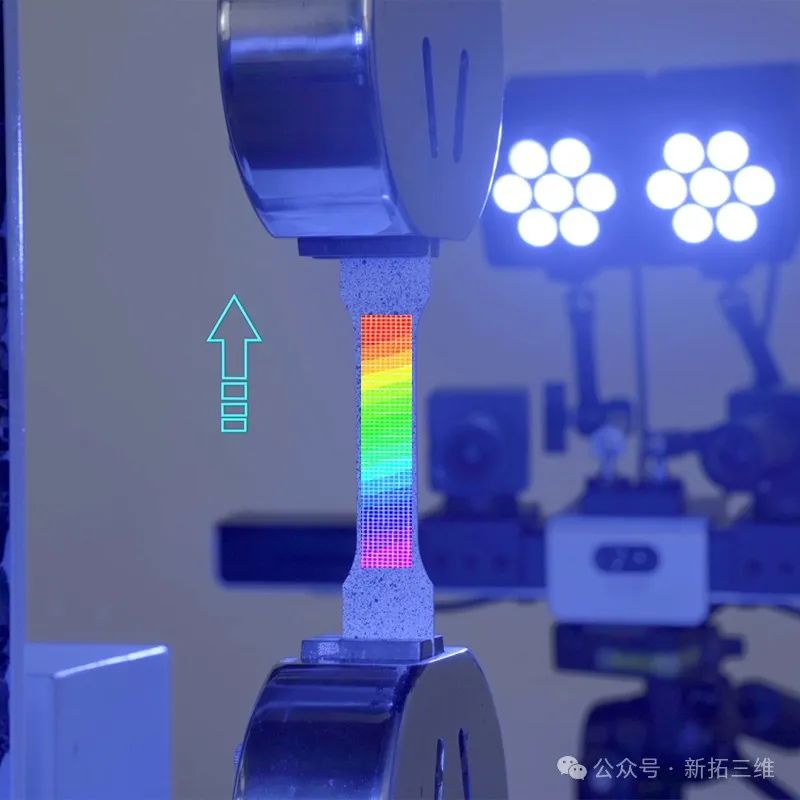

研究人员通过超高强度双相钢的拉伸试验,采用新拓三维XTDIC非接触应变测量系统,研究超高强度双相钢拉伸过程的应变场分布。

DIC测试结果显示,由于标距段内几乎没有塑性变形,可以很好的解释采用GB/T 228.1-2021 规定P6试样检测的应力应变曲线所呈现的特殊形貌。

三、双强钢材料与测试设备

采用新拓三维XTDIC三维全场应变测量系统、有限元分析软件等仪器和设备,研究几种双相钢在不同预应变量、烘烤时间和烘烤温度条件下的应变时效行为。

DIC全场应变测量系统

新拓三维XTDIC三维全场应变测量系统,通过将试件变形前后的图像进行对比,通过计算获取变形信息,实现捕捉拉伸试样上的应变分布情况。

XTDIC三维全场应变测量系统,可获得样品表面的位移与应变分布云图,分析样品表面不同点、线、区域等元素的应变信息。

测试样品的形状不在受限于标准试样,可以对复杂形状的实际构件进行测试;整个实验过程应变分布数据可追溯,对整个实验过程进行记录,在试验后可以随时追溯查看整个实验过程。

四、数字图像相关(DIC)研究验证部分

拉伸试样应变分布

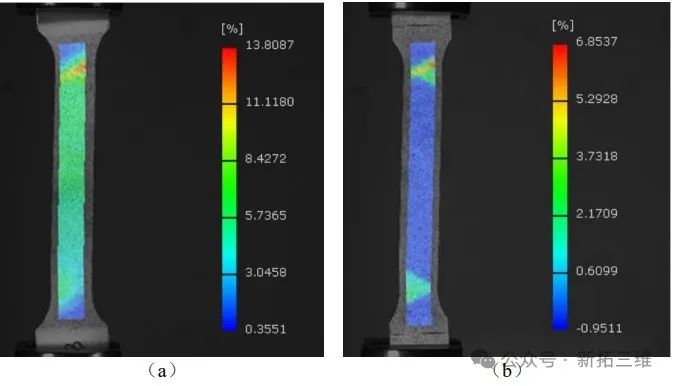

采用DIC对比了DP4预应变和烘烤前、后采用 GB/T 228.1- 2021 规定P6拉伸试样测试过程的应变分布状况。

图(a)显示了 DP4 在预变形和烘烤前,拉伸试样的应变扩展到了整个平行段范围,即便是样品的缩颈发生在圆弧过渡的肩部位置,试样的平行段也呈现了均匀的变形分布。

图(b)显示了2%预应变和170℃烘烤后,拉伸过程的应变分布主要集中在圆弧过渡的肩部位置,断裂也发生在该处,而在平行段内几乎未检测到塑性变形。

采用DIC检测的DP4拉伸试样应变分布:(a)预变形和烘烤前的拉伸过程应变分布;(b)2%预应变和170℃烘烤后的拉伸过程应变分布。

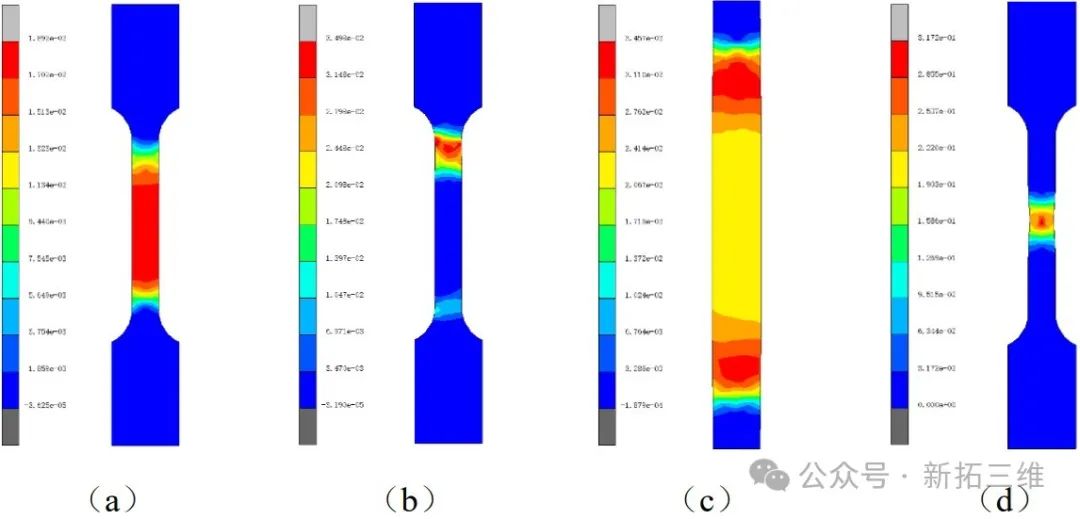

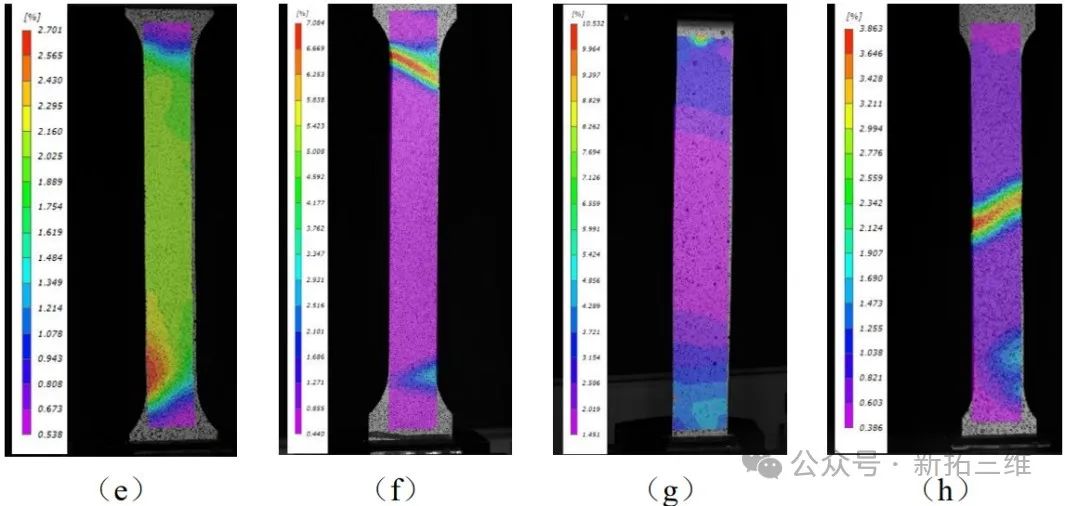

为验证分析P6试样和擀面杖形试样的拉伸应变特征,采用FEA和DIC对比分析。

在 FEA模拟分析中,对经2%预应变和170℃烘烤20分钟后的拉伸试样,按照应变量和性能相关性做了不同的分布处理,在应变量高的位置获得了较高的屈服强度。

采用FEA和DIC对DP4 拉伸过程的应变分析结果:

(a)和(e)分别是 FEA 和 DIC对P6试样进行2%预应变拉伸分析;

(b)和(f)分别是 FEA 和 DIC 对 P6 试样的 2% 预应变和 170℃烘烤20分钟后的拉伸分析;

(c)和(g)分别是FEA和DIC对擀面杖形样进行 2%预应变拉伸分析;

(d)和(h)分别是FEA和DIC对擀面杖形样的2%预应变和170℃烘烤20分钟后的拉伸分析。

五、研究结论

采用新拓三维XTDIC三维全场应变测量系统、有限元分析等手段,对双相钢的应变时效行为展开研究。

从 FEA 和 DIC 的分析结果来看,两者的拉伸试样的应变分布结果几乎一致, 这有利于后续采用 FEA分析试样的断裂行为,研究不同力学性能和试样断裂状态的相关性。

文章摘自:《肖彪 南昌大学物理与材料学院·材料科学与工程 汽车用超高强度双相钢应变时效行为研究》

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?