一、方案背景

焊接接头是建筑钢构、桥梁等受交变载荷工程结构的典型薄弱环节。据统计,70%以上的焊接结构失效源于疲劳损伤(如焊缝裂纹扩展)。

在实际建筑工程中,金属焊接件节点常承受多轴复杂应力(如地震、风振等动态载荷),而焊接区域在拉-扭耦合作用下的多轴应变分配特性未知,亟需高精度全场变形测量技术验证。

二、DIC原理、技术对比与重要性

试验采用XTDIC三维全场应变系统,对焊接试样进行扭转疲劳测试,通过全场动态应变监测,焊接区域在扭转载荷下的疲劳损伤和裂纹发展情况,进一步分析试样的疲劳特性。其优势在于非接触性、高时空分辨率及与多物理场耦合分析的潜力。

| 对比项 | DIC技术方案 | 常规应变片方案 |

| 测量方式 | 非接触式测量,可用于各类复杂工况 | 扭转工况下,接触式传感器易脱落,数据可靠性低 |

| 数据维度 | 全场应变(空间连续分布) | 离散点测量(单点/多通道) |

| 多轴应变解耦 | 同步输出轴向、剪切、主应变等分量 | 需布置多组应变片,无法确保同步性 |

| 裂纹检测灵敏度 | 可识别微米级微裂纹对应的应变集中区 | 依赖电阻值突变,滞后于实际裂纹扩展 |

| 热效应关联分析 | 同步温度场-应变场映射 | 无法直接关联热力耦合效应 |

DIC 技术在循环加载疲劳中的应用

(1)动态应变监测

-

高频响应:可搭配不同采集频率相机,捕捉循环加载中快速变化的应变场(如裂纹扩展瞬间的应变突变)。

-

同步控制:与试验机联动,实现加载阶段与图像采集的精确同步。

(2)疲劳损伤识别

-

早期损伤检测:通过应变场不均匀性识别微裂纹萌生(如局部应变集中区域)。

-

裂纹扩展追踪:实时测量裂纹长度、宽度及扩展方向,计算裂纹扩展速率。

(3)疲劳寿命预测

-

全场应变数据:结合有限元(FE)模型或疲劳损伤模型,预测材料及试样疲劳及载荷寿命。

-

多尺度分析:从宏观应变分布,关联微观损伤机制。

三、DIC方案组成和关键指标

DIC测量系统:包含相机、光源、标定板和标定装置、制斑套装以及软件;

| DIC测量系统 | 技术参数与功能设计 | 适用性分析 |

| XTDIC-5M双目系统 | 2448×2048分辨率,75Hz帧率,配备100mm镜头 | 覆盖50mm视场,单像元分辨率≈20μm |

| 红外相机耦合系统 | 同步采集温度场与三维坐标场(热-力耦合分析) | 监测疲劳温升对局部应变的影 |

| 蓝光LED照明 | 低热干扰光源,适配散斑反射特性 | 增强散斑对比度,抑制环境光干扰 |

| 相移触发采集 | 匹配0.5Hz疲劳周期,精准同步载荷峰值时刻采集图像 | 消除运动模糊,提升位移计算精度 |

在拉伸-扭转复合疲劳载荷下,DIC技术实时监测焊缝及打磨区域的轴向应变与剪切应变分布演变特性,量化疲劳损伤进程。

四、工字型焊接试样扭转疲劳测试

研究对象: 焊接金属试样(工字型类圆柱结构,总尺寸120mm×60mm,焊缝及打磨区域约50mm×50mm)

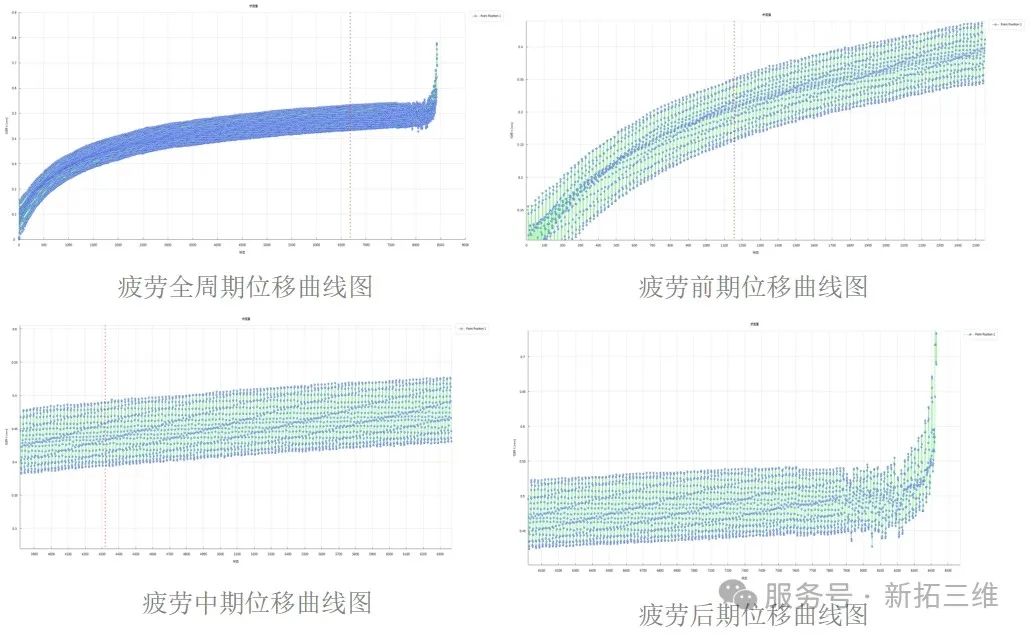

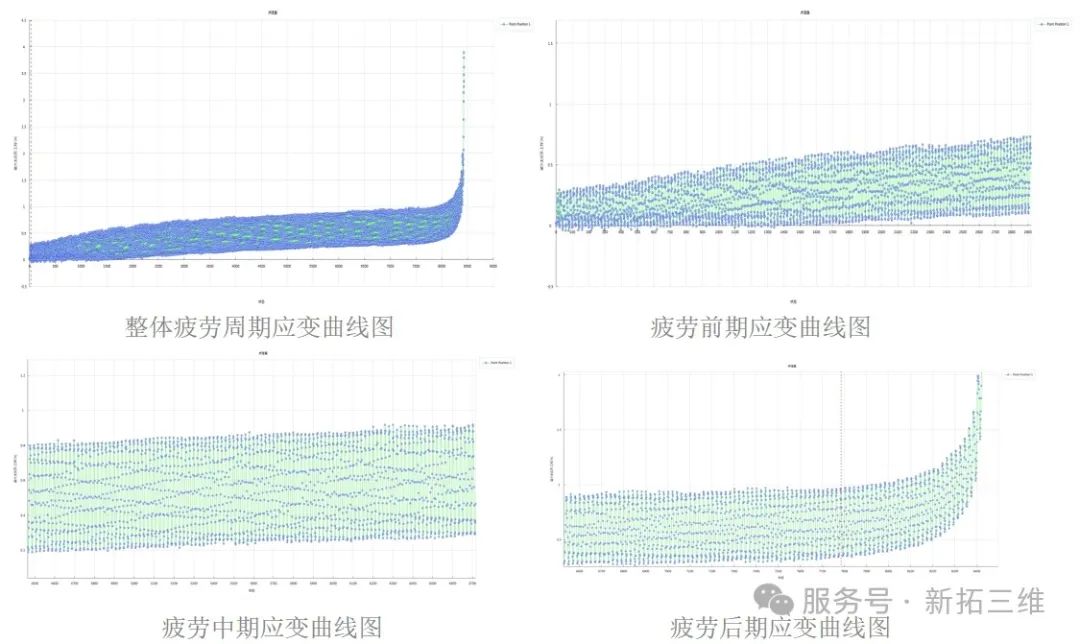

加载频率:扭转疲劳加载试验,进行8500多个循环加载周期,XTDIC三维全场应变测量系统采用0.5Hz疲劳周期分析加载频率。

数据处理和分析

疲劳机控制器输出TTL信号触发DIC系统按0.5Hz间隔采集,DIC系统全场数据采集持续记录8500次循环,提取关键阶段图像进行分析。

根据用户需求,从多个应变类型和位移数据,去分析疲劳实验中试样不同时期的变化情况。

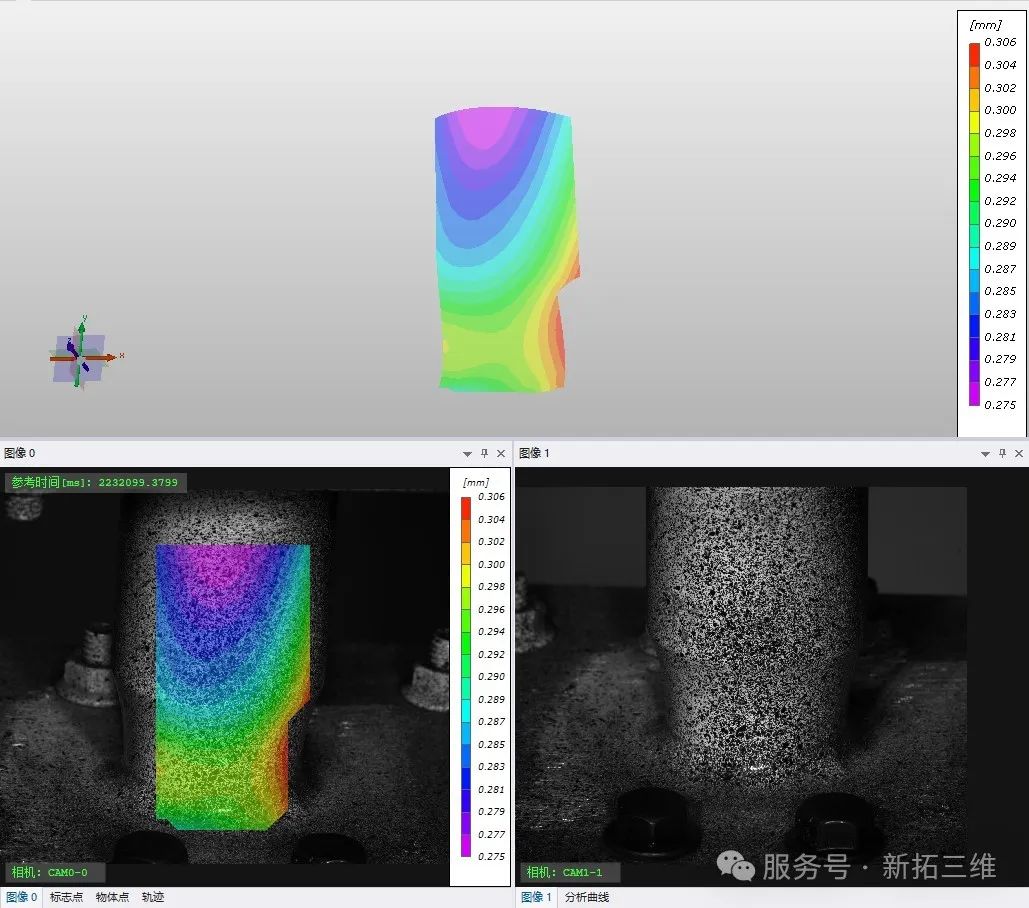

焊接圆柱试样位移云图

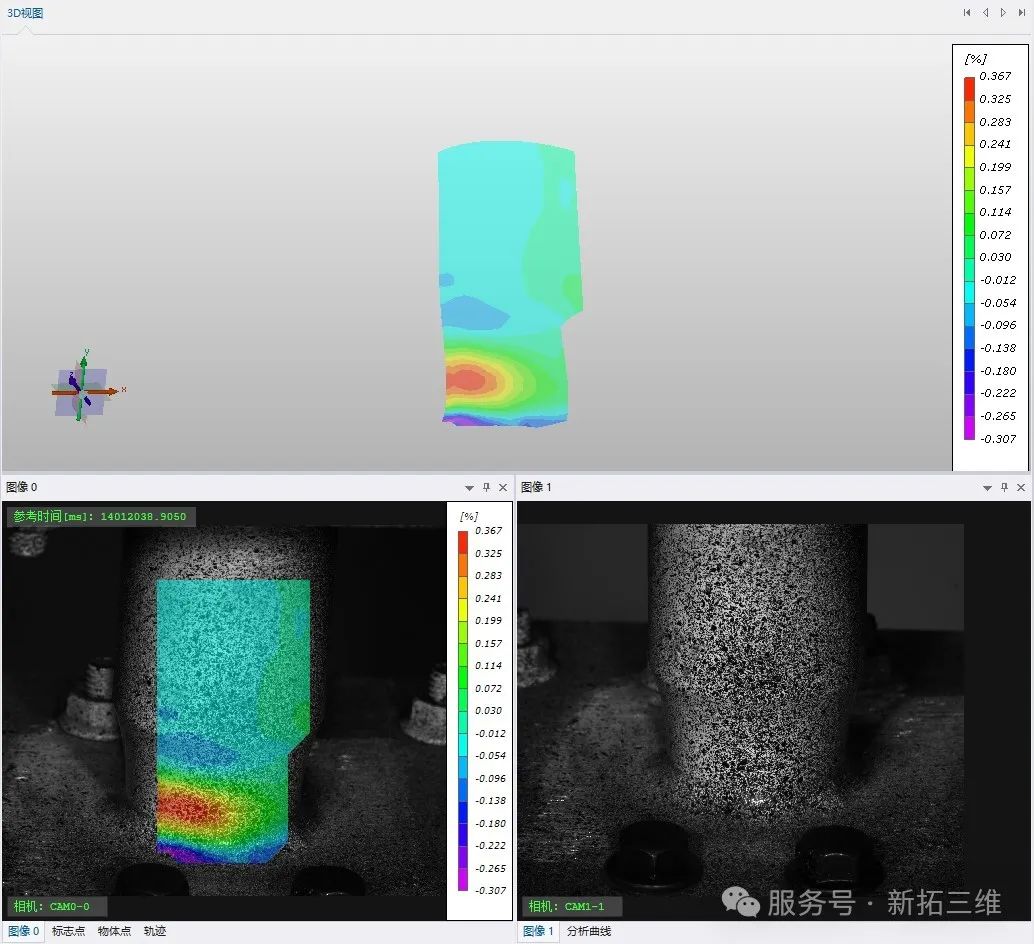

焊接圆柱试样剪切应变云图

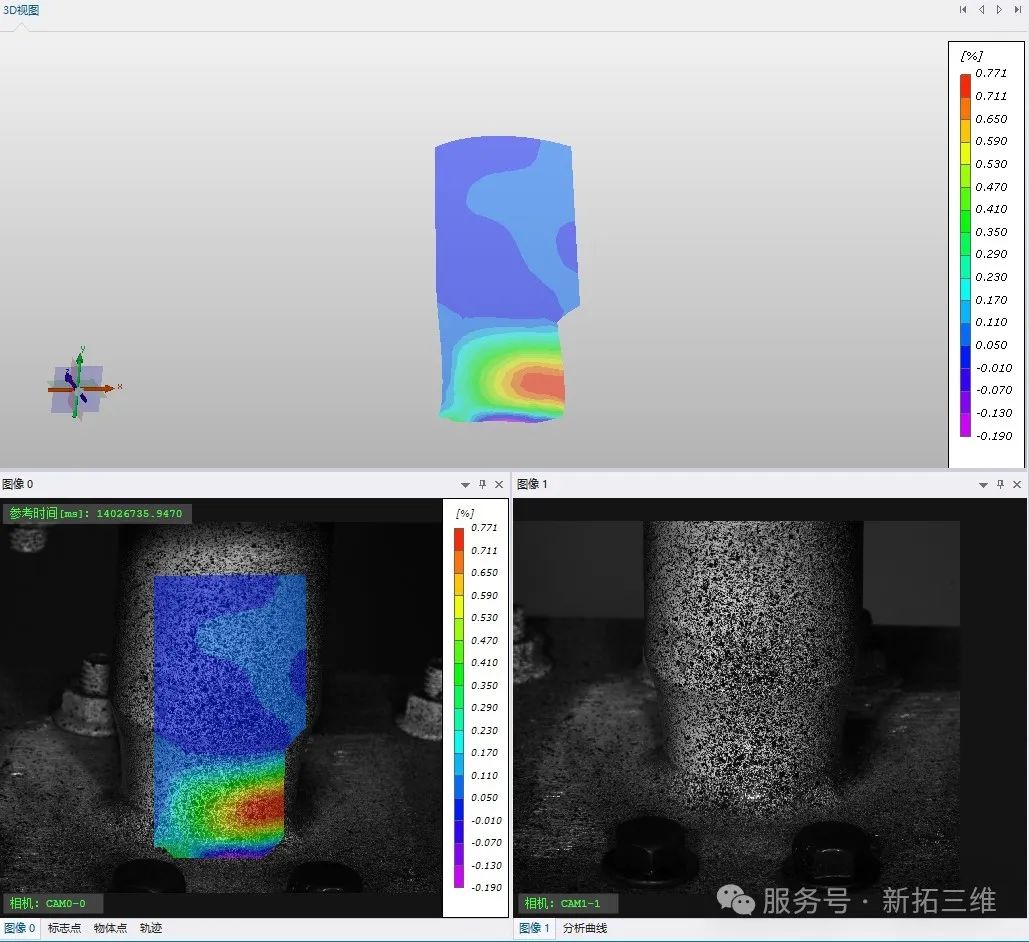

轴向应变云图

五、试验结果与分析

1、位移非对称性:试样左侧与右侧位移数据,表明焊接区域刚度偏差;

2、高剪切应变区(红色)沿焊缝熔合线呈带状分布,且在循环加载中逐渐扩大。

3、打磨区保护效应:打磨区域轴向应变较小,表面处理有效降低了应力集中。

4、焊缝形状优化:熔合线处应变集中明显,建议采用渐变过渡设计(如增加倒角半径)以分散应力。

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?