本文是基于电感设计实际遇到的一些细节和科达嘉电子自身在相关细节上的理解以及对产品设计的管控来更好地处理可能出现的误差或者问题,从而持续优化产品以求实现综合不止是磁芯而是包含多方面因素的优化电感产品设计。

篇幅将主要对磁芯损耗和线圈设计这两个影响因素进行分析。

1、磁芯损耗

虽然对于电感损耗的研究持续了很多年(甚至比100年前的斯坦梅茨公式(Steinmetz formula)更早)并且从未中断,但是至今依然是实际工程问题中难以精确预测的问题。

电感的损耗主要分为铜线的损耗(wire loss)和磁芯的损耗(core loss),其中铜线的损耗在大多数应用中已经可以比较精确地预测了,因为主要包含的因素:直流损耗、交流损耗(趋肤效应,临近效应和涡流效应)在通常的应用中已经可以比较好地预测;

但是,磁芯的损耗很难有详细的参数支撑计算,因为磁芯的损耗主因里磁滞损耗(hysteresis loss)和涡流损耗(eddy current loss)都需要依据具体的磁通密度B,磁通密度摆幅ΔB,形状结构和磁导率的直流偏置导致的损耗系数,频率损耗系数,涡流损耗系数等来进行计算,这些参数无法通过简单的测量快速得到,而是需要通过一系列的试验测试来通过图形拟合的方法推导出来这些参数(称为curve fitting)。

下图大致分类了电感的损耗(Fig.1):

Fig.1 电感的损耗分类(未填满区域为辐射损失和杂散参数等其他损耗,占比一般很小而忽略不计)

测量方法

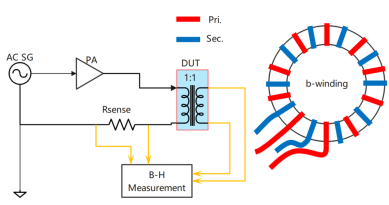

铜线的损耗此处不再赘述,这里主要来看一下磁芯损耗的测量。上个篇幅已经提到为了测量磁通密度而使用B-H特性测试仪来搭建了测试平台(如图Fig.2),实际上测量磁芯的损耗可以直接用本测试平台来完成。

Fig.2 CODACA测试磁通密度的原理框图

测量的原理是:在原边通入正弦波AC励磁信号V1(t),仪器检测并由软件扫描记录测得的副边绕组感应电压V2(t),通过原边的串接采样电阻Rsense,测量原边的实时电流i1(t)。如图(Fig.2),在副边绕组的感应电压完全是由励磁信号产生的磁通瞬变而产生:

于是,副边绕组的所确立的(N1/N2 )· i1(t) (原边电流折算到副边)与V2(t)形成磁芯的B-H特性曲线就是单纯的励磁磁场强度H与感应磁场强度B之间的实测曲线,单向(如B正轴方向+B)励磁的系统能量以储能形式存储在磁场中(有损耗);

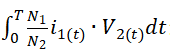

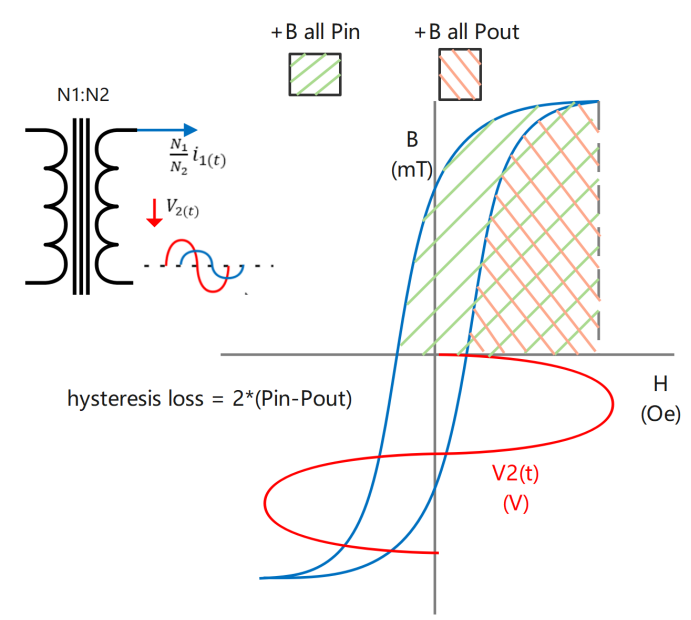

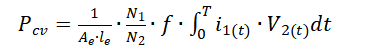

反之,单向(如B负轴方向-B)退磁的系统能量以释能形式释放出磁场外(有损耗),在磁通密度B从+H的o处回到-H的o处,系统受到了功率输入Pin也产生了功率输出Pout:整个周期如前述是对称的,DUT磁芯在周期T=1/f内磁通摆幅动态平衡,于是通过对整个周期内副边绕组的功率流动积分:

就等同于DUT磁芯在磁化-退磁的过程产生的磁芯损耗(core loss),其中主要包含的损耗成分为磁滞损耗,但是当测试频率或者测试电压提高时,涡流损耗的占比也会提升– 最终,无论是何种形式产生了损耗,科达嘉的测量方式主要遵循斯坦梅茨公式的计算方法,以实际工程参考价值为方向。

因此,此测试原理如下图(Fig.3)所示:

Fig.3磁芯损耗的测试原理:系统功率输入与功率输出的差值部分大致相当于磁滞损耗(B-H曲线闭合区域内)

磁芯损耗的测试原理:系统功率输入与功率输出的差值部分大致相当于磁滞损耗(B-H曲线闭合区域内)。由此,最终以单位体积的磁芯损耗(Pcv)为计量的磁芯损耗测试结果表达式就是:

同样,为了完成右侧的积分运算,因为前述已经提到电感两端电压和通过电流之间存在相位差,这个相位差是依赖整个系统测试回路的阻抗分配的很难固定关联而减少积分号内变量的数量,因此更切实可靠的做法是靠测试仪扫描整个回路的数值然后交给软件去做运算。这个功能同样由CODACA研发中心的B-H特性测试仪来完成。

参数的准确性

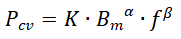

斯坦梅茨公式的一般表达式为:

其中:K 是损耗线性关联系数,靠实测数据通过curve fitting倒推出来;α,β分别是磁芯损耗对磁通摆幅Bm和开关频率f的指数关联系数,同样靠curve fitting推导。

观察这个表达式会发现它和将磁芯损耗分为磁滞损耗和涡流损耗来区别对待不一样,其实本质上都是基于测试数据通过图形拟合的方式得到的近似值,只不过这里将两项系数又再次进行了整合。

为了得到这些关键损耗系数,对于这个3元变量关系式,通常的做法是固定2个变量再去测试第3个变量的影响系数,从而分别得到这些参数。对于大多数相同材质、相同形状、相同绕线结构的磁芯而言,得出这些数据可以方便延伸到同系列其他感值的电感,通常具有较高的准确性。

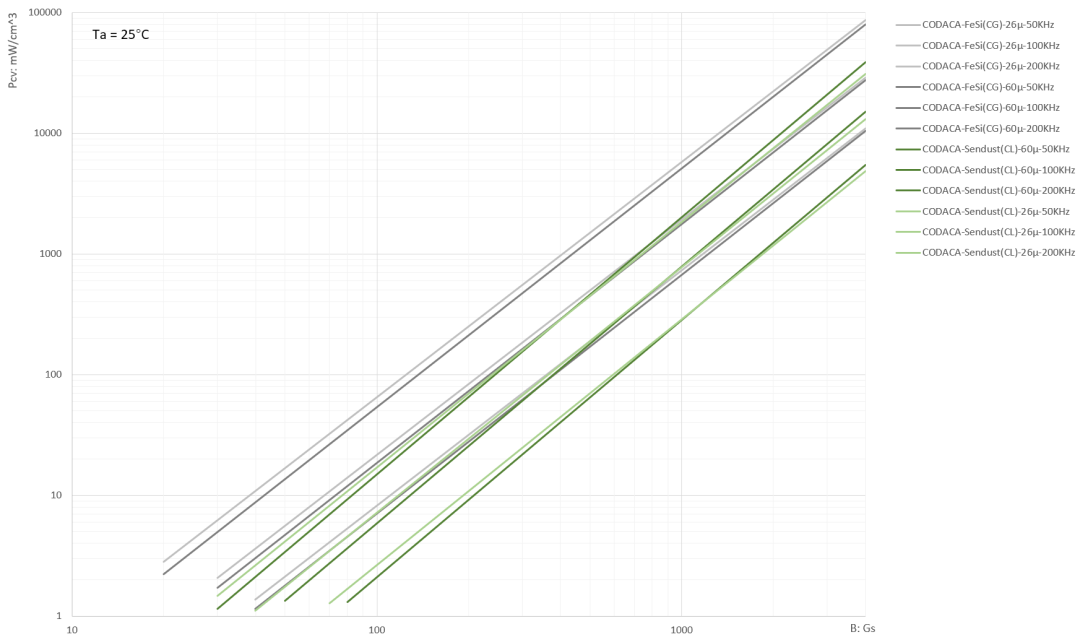

除了测试的理论基础,对于磁芯而言,通常提供的损耗参考曲线是一张Bm - f- Pcv3元的关系曲线,但是缺乏测试环境温度的影响,为了满足这样的需求,CODACA在B-H特性测试仪的基础上增加了恒温测试治具,从而可以准确测试在特殊温度环境下的磁芯损耗。

以下是CODACA自制的Sendust磁芯和FeSi磁芯的损耗曲线(如下图Fig.3 ),科达嘉自制磁芯主要用于组装自己的电感产品系列,目前已经开发出非常多低损耗材质系列,为提高电源的转换效率、降低系统热耗散压力提供了更多优化的选择。

Fig.3 CODACA自制Sendust和FeSi磁芯损耗测试结果

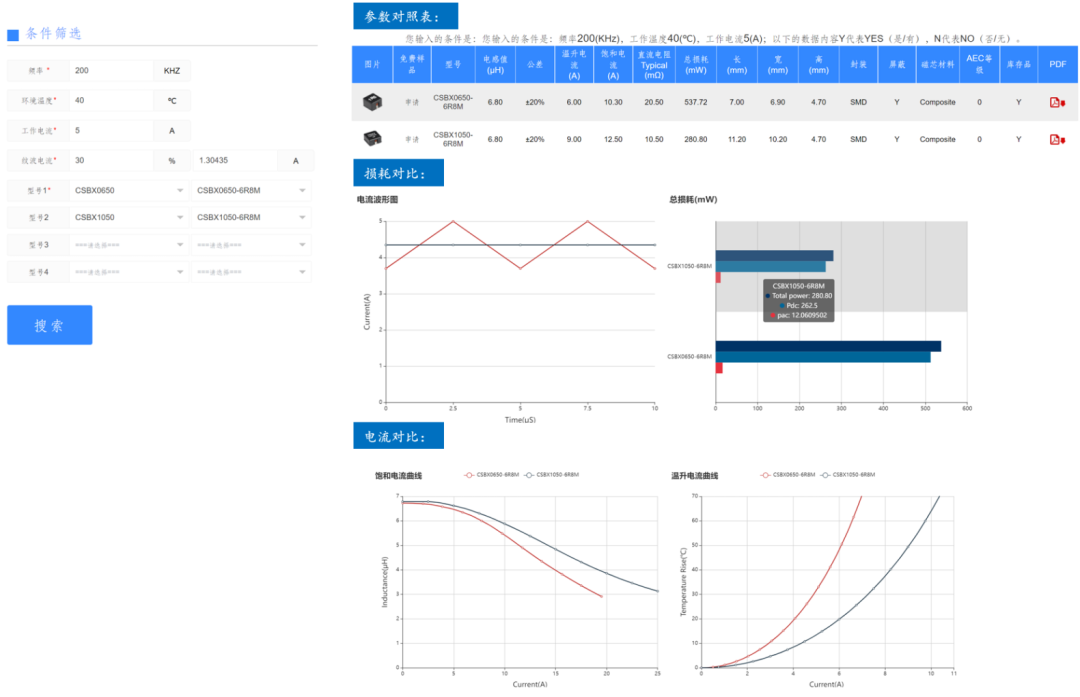

在线电感损耗计算工具

为了方便客户能够自助查询在特定工作情况下CODACA电感产品的功率损耗,CODACA提供在线电感损耗计算工具:

codaca.com/PowerInductorLossComparison/ ,

或者直接访问CODACA公司主页:www.codaca.com选择“设计工具”-“功率电感损耗对比”即可使用。

使用这个工具非常简单,按照给定的工作条件选择对应需要的CODACA电感料号,再点击“搜索”即完成计算并返回:参数对照表(同时最多对比4项型号),损耗对比,饱和电流曲线和温升电流曲线,如下图(Fig.4 )所示:

Fig.4 CODACA在线电感损耗计算工具(示例)

2、线圈设计

在一般性的低压功率转换中,采用扁平铜线(flat wire)代替传统的圆铜线(round wire)就是近些年比较大的一个工程进步;在高压功率应用上,安规绝缘要求对绕组使用的铜线材质提出新的挑战;在高频率开关电源上,如何在成本和性能之间取舍也是考验设计能力的难题。

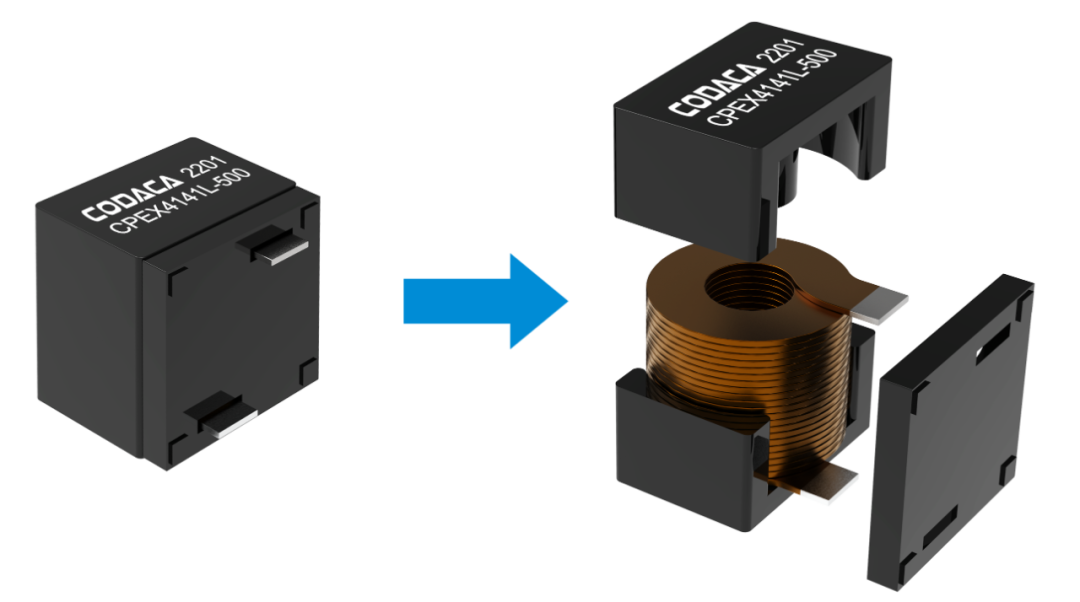

CODACA在大电流电感领域开发了大量不同封装尺寸和结构的产品(如下图Fig.5),具有非常大的产品线优势,这一切和扁线工艺的提升离不开关系。

唯样商城自建高效智能仓储,拥有自营库存超100,000种,提供一站式正品现货采购、个性化解决方案、选型替代等多元 化服务。

传统的圆铜线在窗口利用率(window utilization)方面显得捉襟见肘,同时因为AC响应的趋肤效应和涡流损耗的问题,使得它在大电流应用上常常浪费很多绕线空间而无法实现更高的功率密度也即最优化空间电流容纳率。扁平铜线能够比较好地解决这些问题,但是扁平铜线的加工绕制过程中会遇到比如弯角的机械强度问题、绝缘层的保证问题以及加工绕制的机床磨具设计问题等。

Fig.5 CODACA大电流产品 – CPEX4141L系列

在这样的产品设计上,绕线的难度比磁芯的选择更考验制造商的工程技术能力。但这还不是全部:在以铁氧体(Ferrite)为磁芯的电感产品系列上,因为材质内部本身是经过1300多度高温烧结(sintering)而成,无法填充分布式气隙,因此不能承受较高的峰值电流;为了使电感能够获得更高的饱和电流(Isat),常常需要在加工组装过程中人为制造气隙,也即常说的“磨气隙”或者结构气隙。

那么就会出现至少2个相当具有智慧挑战性的工程问题:气隙开在什么位置和开出多少气隙满足饱和电流的要求,并且能够做到最低的损耗。

很明显,这个问题已经不再是磁芯单独的问题,而是完全要从产品的总体性能来考虑的问题。 线圈绕组与气隙的相对位置决定了耦合系数,这会使得气隙的有效率产生变化;而另外一方面,因为气隙内的磁通是自由穿透铜线绕组的,在涡流损耗方面又会产生明显的差别,如何衡量,是需要累积相当多的工程设计经验的,限于篇幅,此处就不再一一拓展了。

3、综述

诚如以上这些细节的观察(这里只是罗列了一少部分的问题),电感的设计虽然对磁芯的要求始终放在重要的位置,但是在实际的工程问题上,磁芯仅仅只是各种参考要素的一部分。为了设计实用的储能型电感,也即实现足够的饱和电流同时又能兼顾最低的损耗,往往更需要的是对磁芯更严谨的测试测量方法以及依据磁芯材质而设计的线圈绕组结构。

3388

3388

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?