一. 背景介绍

因为没有可靠设备进行电容检测,之前遇到电容失效的时候,一般都是将原因归结于分板或组装过程中的外力撞击或电容假货,很少进行深入分析。去年在某一段时间内,产线上某产品的PCBA上一颗靠边的22uF/25V电容出现了大比例的失效,因此尝试着采用一种笨拙的方法进行分析:使用细颗粒的砂纸进行电容打磨,通过观察内部缺陷纹理,来推断可能的损坏原因。

二.电容失效机制

在实验分析之前,先介绍一下常见的电容失效原因。

电容种类很多,其中多层陶瓷电容(MLCC)又称独石电容器应用面最广,使用量也最大。在此,只针对MLCC的失效模式进行介绍。

如图1为多层陶瓷电容结构,为了在小体积下获得更大的电容量,MLCC制造厂商不断提高工艺水平,减少层间介质厚度,增加叠层数,同时寻求介电常数更高的介质材料。介质的厚度一般在微米级,内部金属层更薄。因此,内电极及介质层工艺质量对电容器性能的影响十分明显。

MLCC主要有短路、开路和参数漂移三种失效模式,其中电容短路失效是最常见的失效模式。如果是在电容装配使用前检测到电容出现短路失效,其外观通常无明显异常;若电容在使用过程中出现短路失效,通常外观会有局部裂纹、贯穿裂纹、局部崩缺等现象。

MLCC短路失效的影响因素主要有以下几种情况:

1. 内在因素

内在因素是电容在制造过程中引入的缺陷。

1) 介质内空洞

导致介质空洞产生的主要因素为陶瓷粉料内存在有机或无机污染,以及烧结过程中控制不当等。如图2所示为空洞缺陷;空洞的产生极易导致局部漏电,而局部漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能,从而导致漏电增加,形成恶性循环,最终导致电容器失效;

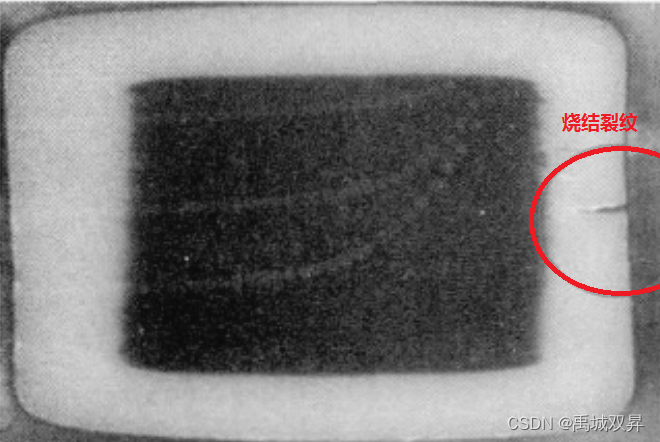

2) 烧结裂纹

主要与烧结过程中的冷却速度有关。如果冷却速度过快,电容体自身存在相对较大的温度梯度,其固有温度特性决定了陶瓷材料容易产生局部裂纹。通常MLCC的烧结裂纹起源于电容某一端面,并沿垂直于该端面方向扩展,如图3所示。烧结裂纹的危害与空洞相仿。

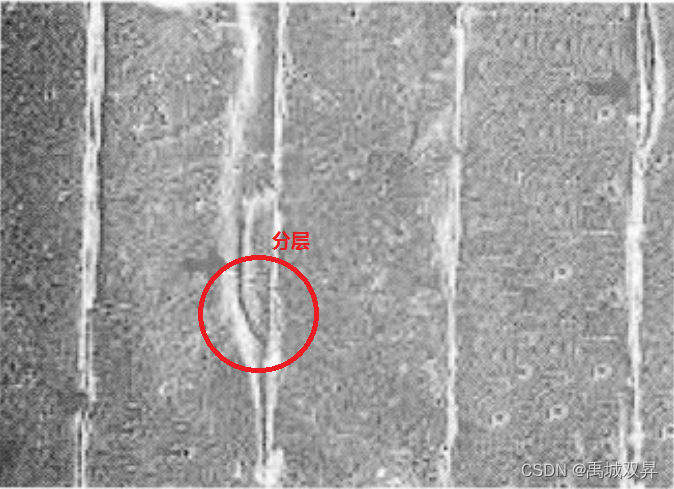

3) 分层

MLCC的分层一般沿着内电极面发生,其SEM照片如图4所示。烧结时层间结合力不强,内部污染物挥发,烧结工艺控制不当,都可能导致分层的发生。分层和空洞、裂纹的危害相仿。

2. 外部因素

引起MLCC失效的外部因素就是与使用相关的因素,可归纳为温度应力、机械应力和过电应力三种。

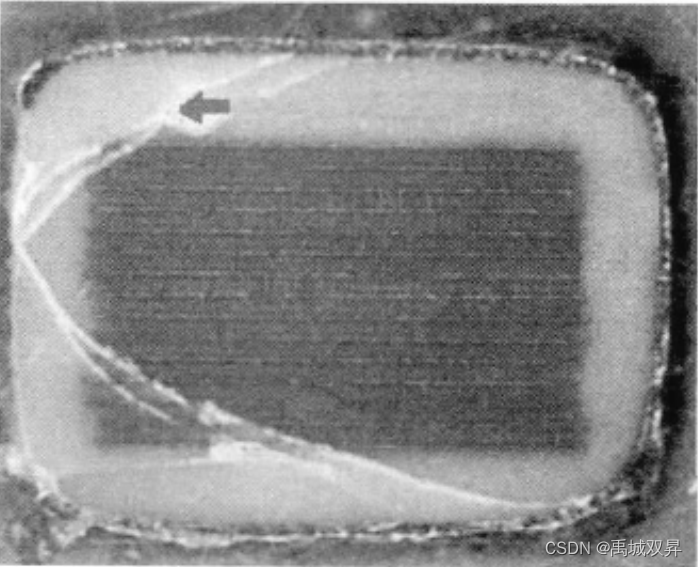

1) 温度应力

温度快速变化(温度冲击)和电容体内的温度不平衡分布(温度梯度)会使电容受热不均,各部膨胀幅度不同,从而产生破坏性应力,导致电容失效。

在实际应用中,MLCC因环境整体温度快速变化(温度冲击)而失效的情况很少,多数情况是电容体因自身温度不平衡(温度梯度)造成的失效,一般发生在电容焊接过程中。温度应力对电容造成的损伤主要表现为电容体裂纹,一般从温度较高侧向相邻方向弧形扩算,如图5所示。

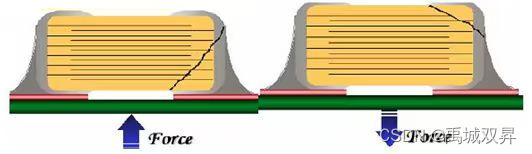

2) 机械应力

MLCC抗机械应力相对较弱。电容在应用过程中的机械应力可能造成电容体裂纹或破碎。从外观上看,会有明显的机械受损特征,如电容体中部断裂纹、电容体一角沿其他方向呈发射状裂纹、电容体底部一端向上呈45°角向内部扩展裂纹等。

以下情形均可能对电容造成机械损伤:

- 电容从高处跌落;

- 基板形变,包括加工形变、温度应力形变、装配形变(电容附近安装螺钉)等;

- 装配过程中机械应力,如自动贴装吸嘴应力、手工焊接元器件整平不当;

- 物体碰撞;

3) 过电应力

电压电流超过电容承受极限,都会对电容造成损伤,比如静电、浪涌电流/电压。过电应力对MLCC的损伤具有积累特征,刚开始仅引起参数变化,如耐压下降、漏电流增大等,不易察觉,但后续的应力会进一步导致损伤加剧,最终导致电容短路或开路失效。图7为典型的过电应力造成的损伤。

三.实验分析

了解了电容的各种失效特征,开始尝试着对电容内部做损坏特征分析。

1. 产线不良品排查

从电路上分析以及实际波形测试来看,电路原理上不可能造成电容损伤,排除设计原理的原因。而使用过程中的碰撞或静电损伤,难以直接从电容表面上观察到,也无法找到现场。查看相关资料,得知不同原因造成的电容损伤,内部损伤纹理会有不同,因此决定对电容进行打磨,确定电容的具体损坏原因。

图8是产线上问题电容打磨后的照片,从图中可见电容右端出现45°裂纹。从裂纹的形状来看,像是热应力或机械应力造成的损伤(实际例子见得太少,还没有很直观的印象)。

2. 产线未装配PCBA排查

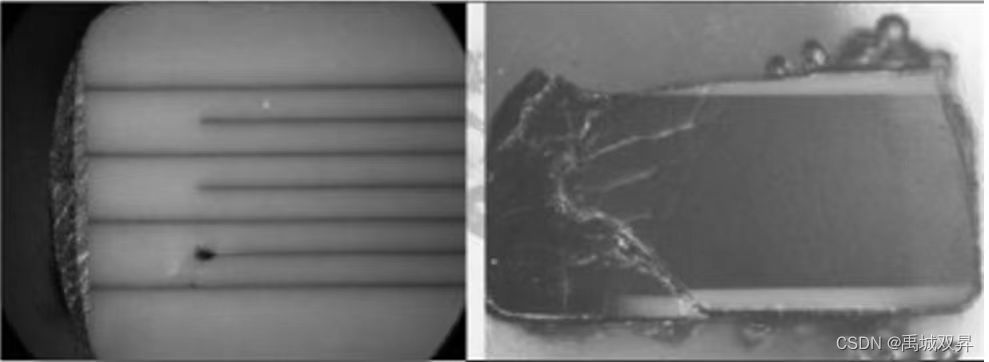

怀疑电容损坏发生在贴片厂的贴片或分板环节。因此将产线上还未安装的14pcs PCBA同位置的电容替换下来,进行打磨,查看是否有类似缺陷。如图9所示,上半部分为无异样的样品,下半部分为疑似异常电容,陶瓷层有很明显的凹坑和大裂缝,似乎是电容本身质量问题,与装配和使用过程无关。

3. 分析过程中电容损坏验证

凹坑和大裂缝是否是由我焊接或打磨造成的?为排除此嫌疑,另取其他6pcs 同参数电容,将电容焊接到下载板,然后再焊下来进行打磨。电容陶瓷层打磨面平整,未见裂缝、凹坑等缺陷,如图10所示。因此可排除人为焊接打磨的影响。但也有短路失效电容,表面打磨后,未见凹坑和裂缝现象。若要进一步分析,需借助金相图或采用颗粒更细的砂纸。

四.最终结论

此批电容陶瓷层50%左右出现质量缺陷,而其他批次电容未见任何缺失。猜测大概率还是电容本身质量是存在问题的。

不知道我这种检测方法是否可行?比较可靠的还是得用金相图等无损的探测方法。

75

75

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?