在电子项目开发中,PCBA交付质量直接影响产品调试效率和市场竞争力。数据显示,因PCBA质量问题导致的返工平均增加30%研发周期。传统分散式生产模式下,不同环节的质量控制存在断层,而一站式PCBA服务通过系统化整合,为工程师提供了更可靠的质量保障方案。

一、标准化流程消除衔接误差

传统多供应商模式常因文件格式差异导致设计偏差。某医疗设备企业曾因焊盘尺寸误差导致整批次PCBA报废,损失超50万元。一站式服务通过系统对接设计文件,在BOM上传阶段自动校验器件参数,预防封装不匹配问题。

二、元器件供应链双重管控

元器件质量波动是PCBA失效的主要原因。某车载电子厂商曾因采购到翻新芯片,导致产品批量返修。一站式服务商通过自建供应商评估体系,实现100%原厂正品采购。三级物料审核机制:

1. BOM预审过滤停产/非标器件

2. 料号替代库提供3种以上兼容方案

3. X-Ray检测杜绝假冒元件

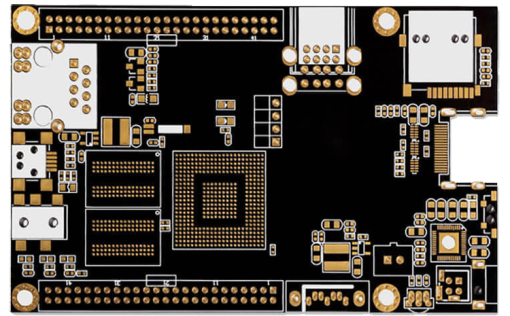

三、全自动产线+智能检测

焊接质量直接决定PCBA可靠性。某工控设备因虚焊导致现场故障率高达12%。配置高速贴片机(精度±25μm)与回流焊炉(13温区控温),配合在线检测系统:

• 3D-SPI实时监测锡膏印刷厚度

• AOI每2秒完成600个焊点检测

• ICT测试覆盖率提升至95%

四、全流程数据追溯体系

传统模式下问题追溯平均耗时72小时,平台实现生产数据实时可视化:

1. 物料批次与PCB序列号绑定

2. 贴装参数自动记录(温度/压力/时间)

3. 检测数据云端存储15年

工程师可通过系统查询任意板卡的生产履历,定位问题速度提升80%

五、快速响应工程支持

小批量试产阶段的设计优化需要及时反馈。某无人机项目通过DFM分析,将0402封装改为0603,焊接良率从75%提升至93%。平台提供三类工程支持:

• 24小时在线DFM审核

• 48小时样品功能测试报告

• 72小时失效分析服务

通过流程整合与技术创新,一站式PCBA服务将质量控制从被动检验转变为主动预防。工程师在选择服务商时,建议重点考察其工艺控制能力(IPC认证)、检测设备配置(AOI/X-Ray覆盖率)及数据追溯深度,这些要素直接影响产品量产稳定性与市场导入速度。

219

219

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?