一、标准体系构成与演变

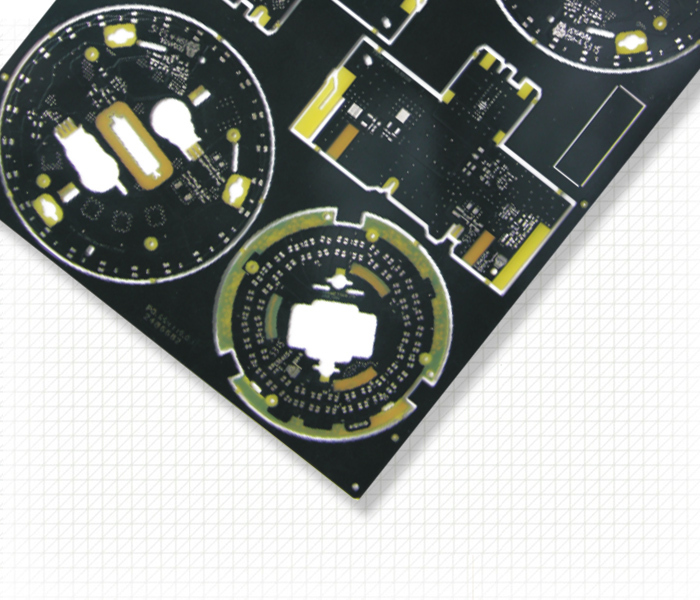

J-STD标准是IPC(国际电子工业联接协会)制定的电子制造领域核心规范,涵盖PCB设计、焊接工艺、材料选型全流程。该标准体系随技术迭代持续更新,例如J-STD-003从1992年发布至今已历经多次修订,新增OSP涂层测试要求以适应高密度SMT工艺。当前主流标准包括:

-

J-STD-001:焊接工艺权威规范,定义焊点质量等级与工艺参数

-

J-STD-003:PCB可焊性测试方法

-

J-STD-004:助焊剂分类与性能要求

-

J-STD-006:焊料合金技术指标

二、核心标准深度解析

-

J-STD-003可焊性测试

• 测试方法:

• 板边浸锡:样品倾斜45°浸入255℃焊锡10秒,评估表面润湿率

• 波峰焊模拟:验证镀通孔透锡能力,要求孔壁完全润湿

• 性能分级:

• 等级1:消费电子产品(润湿面积≥95%)

• 等级3:航天/医疗设备(零容忍缺陷)

-

J-STD-001焊接工艺控制

• 三大质量等级:

• 1类:家电等普通产品(允许轻微焊料收缩)

• 3类:军用设备(焊角需360°包裹引脚)

• 关键参数:

• 手工焊接温度:350-400℃(含铅)/380-420℃(无铅)

• 波峰焊接触时间:3-5秒

-

J-STD-004助焊剂选型

• 活性分级:

• L0/L1:免清洗型(卤素含量≤0.5%)

• H0:水溶性焊膏(需二次清洗)

• 匹配原则:

• 汽车电子优选ROL1(松香型低活性)

• 精密BGA焊接适用ORM0(有机酸无卤)

三、生产场景应用实例

案例1:5G基站PCB焊接不良分析

某企业采用J-STD-003标准检测发现QFN焊盘润湿不足,溯源至OSP涂层厚度超标(>0.5μm)。通过调整化学沉金工艺(厚度0.1-0.3μm),焊接良率从82%提升至98.6%。

案例2:新能源汽车控制器工艺升级

参照J-STD-001 Class 3要求:

• 引入X-Ray检测BGA空洞率(<15%)

• 设定回流焊峰值温度245±3℃

实现零缺陷交付,通过ISO 26262功能安全认证。

四、标准实施难点与对策

-

测试设备配置

• 润湿平衡仪:测量焊料铺展速度与力值曲线

• 离子污染测试仪:残留离子浓度需≤6.45μg/cm²(IPC-TM-650 2.3.26)

-

工艺参数优化

• 波峰焊波峰高度:1.0-1.5mm(防止桥连)

• 氮气保护氧含量:<1000ppm(减少氧化)

-

人员认证体系

• IPC CIS认证技师:掌握标准解读与缺陷判定

• 每年复训更新知识库

五、标准演进趋势

-

微型化适配:新增01005元件(0.4×0.2mm)焊接验收标准

-

智能化检测:AI视觉替代人工目检(缺陷识别率>99.5%)

-

环保升级:限制PFAS等有害物质(2026年强制执行)

345

345

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?