01

质量基础

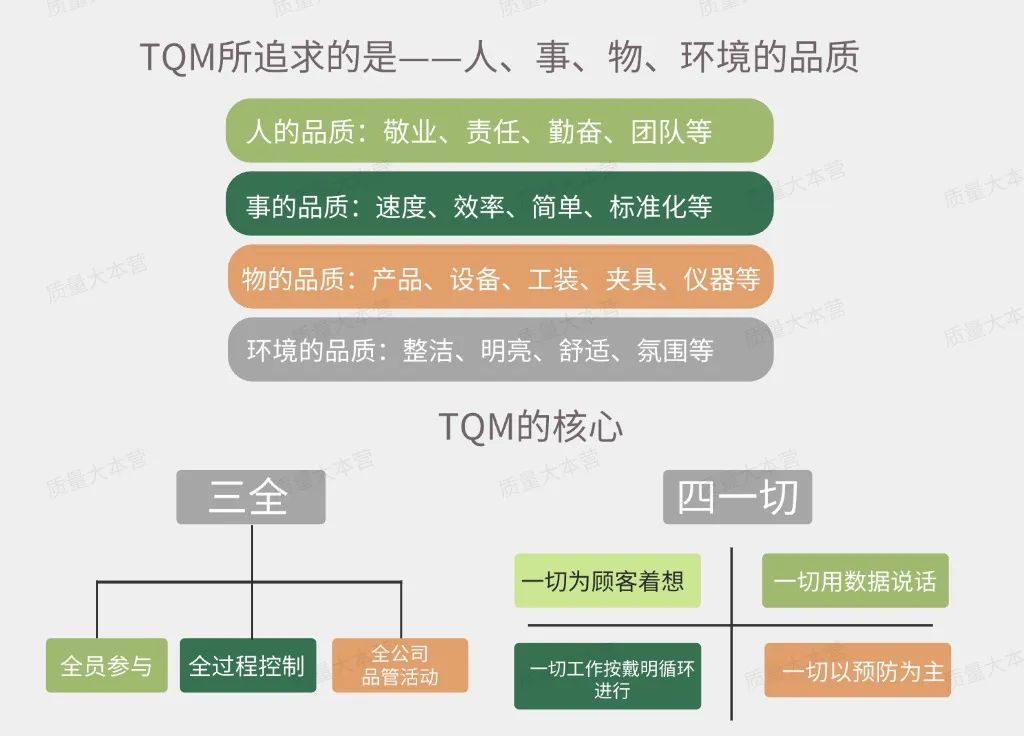

1.TOM全面质量管理

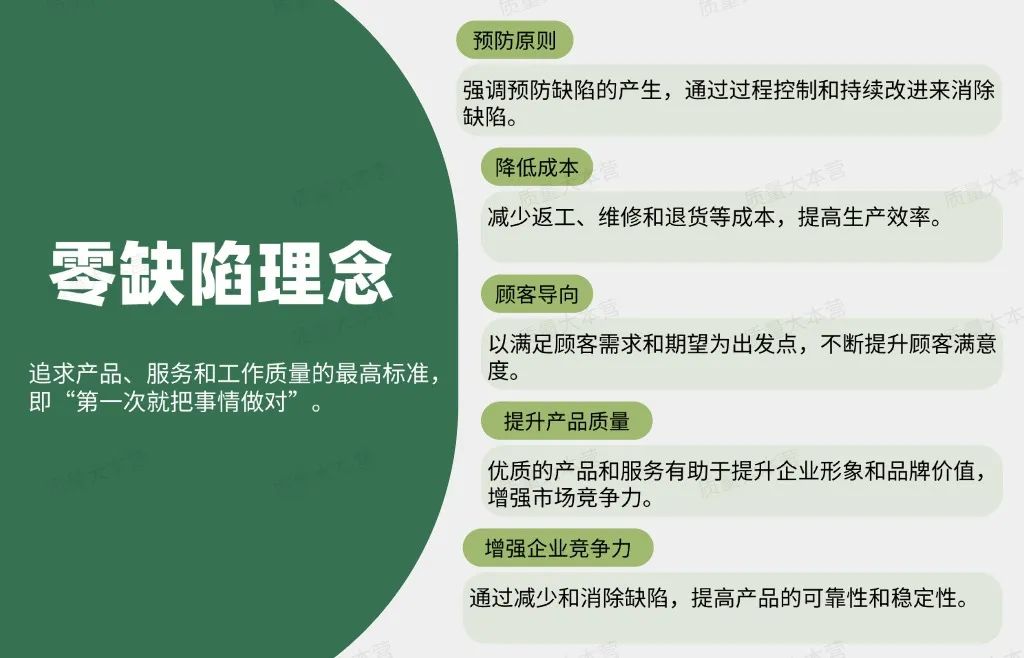

2.零缺陷的质量管理

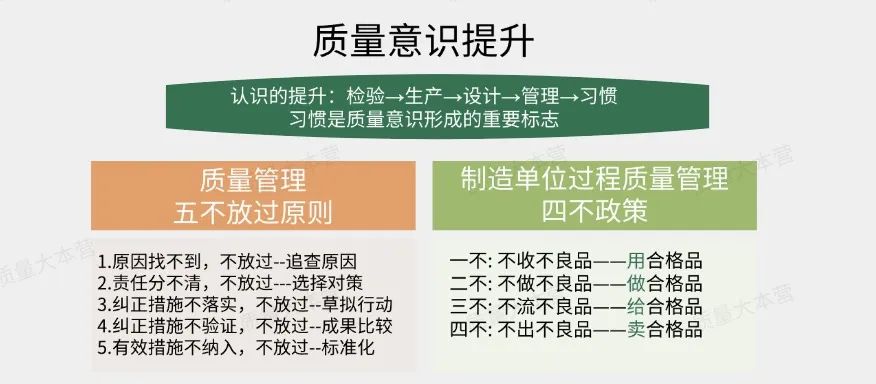

3.质量意识提升

02

质量管理工具

4.6S现场管理

1.整理(Sort)

方法:

红牌作战:对无用物品贴红牌,限期清理。

“要与不要”标准:明确必需品与非必需品的定义。

2.整顿(Set in Order)

方法:三定原则

定位:固定存放位置(如工具形迹管理)。

定容:规定容器(如物料盒颜色分类)。

定量:限制最大库存量(如最高/最低线标识)。

目视化管理:标签、看板、颜色区分(如绿色通道、红色危险区)。

3.清扫(Shine)

方法:

责任区划分:每人负责固定区域(如“5S责任卡”)。

清扫即点检:清洁时检查设备状态(如螺栓是否紧固)。

4.清洁(Standardize)

方法:

制定《6S检查表》,明确评分标准。

定期拍照对比,确保执行一致性。

5.素养(Sustain)

方法:

晨会宣导、6S培训。

设立“6S之星”奖励机制。

6.安全(Safety)

方法:

危险源标识:如高温、高压区域警示。

应急演练:火灾、泄漏等模拟训练。

6S的典型工具与技术

红牌作战:标记待处理物品。

形迹管理:工具轮廓线,避免错放。

看板管理:可视化生产信息(如进度、异常)。

颜色管理:

绿色:合格区/安全通道

红色:不良品/危险区

黄色:警示/临时存放

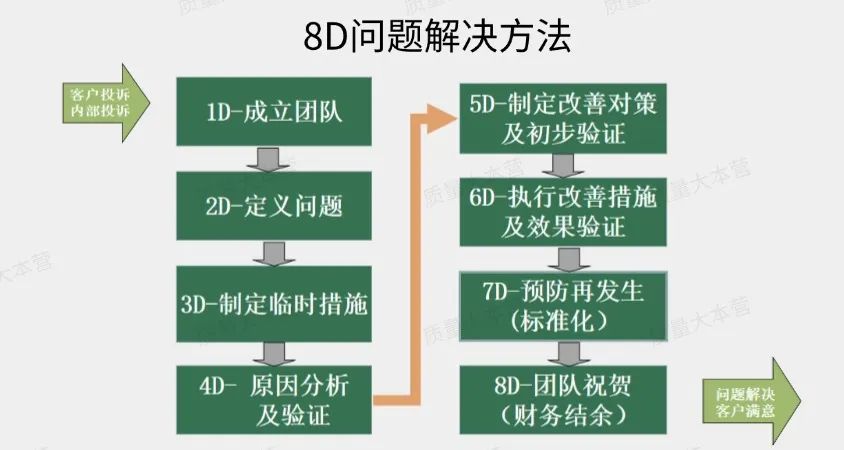

5.8D步骤

D0:准备阶段

目标:评估问题严重性,决定是否启动8D。

关键行动:

确认问题的紧急程度(如是否需立即停线)。

组建跨部门团队(质量、生产、工程等)。

D1:成立团队

目标:明确责任人,确保多部门协作。

关键输出:

团队成员名单及职责(如组长、技术支持)。

问题描述文档(Who/What/When/Where)。

D2:问题描述

目标:用数据清晰定义问题,避免模糊表述。

方法:5W2H分析法

D3:临时遏制措施

目标:快速止损,防止问题扩散。

常见措施:

隔离可疑批次(如库存、在途品)。

增加100%全检或加强巡检。

启用备用供应商或工艺。

⚠️ 注意:临时措施需明确有效期(如“7天内”),避免长期依赖。

D4:根本原因分析

目标:找到问题的深层原因(非表面现象)。

工具:

5Why分析法:连续追问“为什么”直至根本原因。

鱼骨图:从人、机、料、

最低0.47元/天 解锁文章

最低0.47元/天 解锁文章

1157

1157

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?