检索 :

真圆度的量测方式①-⑦

①直径法:

②周缘限制量规法

③两顶心间旋转法

④Vee-Block方法

⑤三点探针法

⑥使用CMM

⑦旋转基准法

旋转工作台式特点

真圆度量测过程

旋转工作台式特点:

真圆度量测过程:

真圆度量测仪特点:

测量补偿技术:

真球度量测:

其他形式的真圆度(3D表面形貌)量测

最小区域法:如何寻找参考圆(参考面)

最小区域法圆度的程序方法

真圆度的量测方式 1、直径法Measurement of diameter

二平面量测工具许多不同位置之直径尺寸大小

真圆度即为工件最大径与最小径的差值

潜在误差:

- 工件有3、5、7等凸圆其量测尺寸相同,但有效内外径则不同

- 考虑相同直径,失圆愈大就愈难配合

- 量测时受本身精度之影响

- 适用于椭圆形或偶数凸圆形之量测(与奇数凸圆相比量测尺寸相同,但有效内外径则不同)

2、周缘限制量规法Gauging method by using constraint

以一量表来检验真圆度

• 无法量测其他几何特性,如真平度、同心度

• 量测数据与待测工件形状有关,故少用

3、两顶心间旋转法Rotation between two aligned centers

• 仅限用于有中心孔或具精确中心位置

• 两顶心中心同轴度差异导致误差

• 较长轴体会产生弯矩力,中心轴弯曲产生误差

• 数据含有偏位、工件曲率、圆心不完美的误差

• 常将量表装置于靠近工件末端以消除其误差

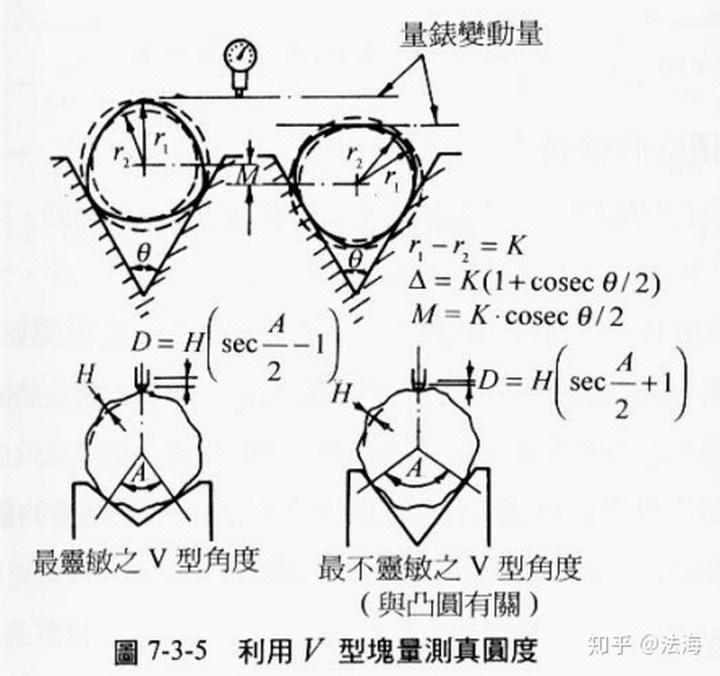

4、V型块法Vee-Block Method(三点法)

• 具固定角度或可调整夹角二种

• 固定角度用于量测已知凸圆数 角度= 180°- (360°/n) …n为凸圆数

• 若凸圆同为量测和支持点时,形成最灵敏的角度

• 容易使用,却不十分准确

• 方便组合件同轴度校正

常将被测工件置于V形块中进行测量。测量时,使被测工件在V形块中回转一周,从测微仪读出最大示值和最小示值,两示值差之半即为被测工件外圆的圆度误差。此法适用于测量具有奇数棱边形状误差的外圆或内圆,常用两角为90°、120°或72''、108°的两块V形块分别测量。

尽管其所具有的限制,该方法仍然是一种实用的、手动的评定圆度的方法,并且适合于获得用于各种应用的近似的圆度图。

*本人在OKUMA实习期间,综合加工中心的动力主轴,很多圆柱形组件(例如芯轴,主要是靠夹头的几种型号的不同进行区分,包括链接气动夹头的组件以及锥形弹簧模组)即用此种方法结合胶锤进行人工校准,在头中尾三个地方的同轴度小于0.01mm后才可以进行下一步组合锁定,再进行预压安装。

5、三点探针法Three-point sensing method(与三点法不一样)

具有120°等分的三个测量点。在测量不规则形状方面有效,通常使用三点型微米进行内部圆度测量。

依所设计的程序选用多点量测,点数愈多则量测误差较小,但较费时。

6、CMM Coordinate Measuring Machine 坐标量测仪

在一个六面体的空间范围内,具有可做三个方向移动的探测器,在三个互相垂直的导轨移动,可表现出几何形状、长度及圆周分度等两侧能力的仪器

量测原理:

利用探针去接触工件的边缘,取得该位置的坐标值,再减去测头的半径即为工件的实际坐标值。一般量测仪的三轴都有安装光学尺,当测头接触到工件时,会送出讯号以撷取目前坐标值,再经由量测软件运算处理,计算出我们要的坐标值或尺寸。

CMM操作过程:

①、进行探头校正:量测值受探头半径影响,因此在使用前必须先校正以使电脑可以进行探头半径补正(扣掉探针半径值),正确登录探针的直径、长度

②、坐标校正

③、基准面建立

④、量测

圆度误差的评定有4种主要方法

①最区域法:以包容被测圆轮廓的半径后为最小的两同心恻的半径差作为圆度误差。

②最小二乘圆法:以被测圆轮廓上枉相应各点至圆周距离的平方和为最小的圆的圆心为圆心,所作包容被测圆轮廓的两同心圆的半径差即为圆度误差。

③最小外接圆法:只适用于外圆,以包容被测圆轮廓且半径为最小的外接圆圆心为圆心,所作包容被测圆轮廓的两同心圆半径差即为圆度误差。

④最大内接圆法:只适用于内圆,以内接于被测圆轮廓且半径为最大的内接圆圆心为恻,所作包容被测圆轮廓两同心圆的半径差即为圆度误差。

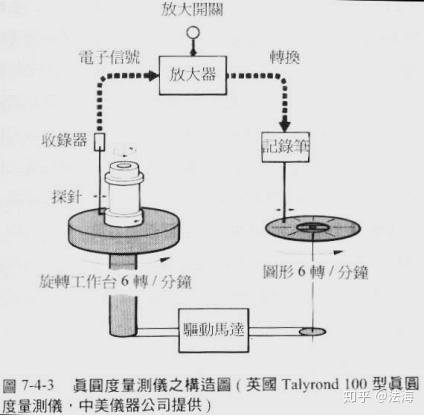

7、准确主轴法Rotational Datum Method 旋转基准法

量测真圆度的唯一准确方法,分为旋转收录器式和旋转工作台式

利用精密轴系中的轴回转一周所形成的圆轨迹(理想圆)与被测圆比较,两圆半径上的差值由电学式长度传感器转换为电信号,经电路处理和电子计算机汁算后由 显示仪表指示出圆度误差,或由记录器记录出被测圆轮廓形,见图1。同转轴法有传感器回转和工作台回转两种形式,前者适用于高精度圆度测量,后者常用于测量小型工件。按回转轴法设记的圆度测工具称为圆度仪。

总结:

圆度测量有七种方法:①直径法:优点:速度快,价格便宜,操作方便

缺点:当物体旋转时,轴可能会改变②周缘限制量规法优点:只能测量一个刻度

缺点:不能测量其它几何特性(如平面度、同心度等)。③两顶心间旋转法优点:是测量车床加工对象的好方法。

缺点:只能测量有两个中心孔的物体,测量结果含有偏差、曲率和中心不完全误差。④Vee-Block方法优点:使用方便,适用于奇数分度圆,测试快速,检查同心度误差方便(我曾在工厂做过这项工作)。

缺点:不太准确⑤三点探针法优点:误差小,采样率高

缺点:时间长⑥使用CMM优点:误差小,采样率高

缺点:三坐标测量机体积大,需要很长的时间才能得到较高的采样率⑦旋转基准法优点:以上方法精度最高,结果包含了剖面的所有特征。

缺点:测量机价格昂贵。

从以上方法中,如果预算足够,旋转基准面法是圆度测量的最佳方法。

旋转工作台式特点:• 工件旋转,量表固定

• 使用两支收录器可缩短量测时间

• 收录器和主轴不相关,容易量测其他性质

• 有更多方式决定收录器位置,不需用长型或曲型的探针臂

• 旋转工作台及工件重量由转轴支持,受限制

• 转轴与工件轴心不同时需调整,否则易有误差

真圆度量测过程:

1.确定部件圆度的最精确方法是使用扫描探针(仍在接触中的探针)从精确的旋转基准测量半径的变化。收集高密度的数据点)

2.然后可以对这些数据拟合一个圆,然后根据组件中心的知识计算圆度。

3.电脑记录数据需要等待至旋转平台稳定至匀速旋转

4.最常见的配置是一个系统,其中包含一个旋转表,将组件安装到其中。

5.这种仪器非常适合于圆柱的测量。关于具有圆柱形操作包络的元件的模型,这是一个很大比例的组件。

•Worktable (工作台)

作径向移动及倾斜角度等调整

•Probe (收录器)

使用线性差动变压器 ,探针使用硬钢而针尖使用宝石

•Data recorder (纪录器)

有极坐标和线性两种,用墨水或热感应纪录,现在也有用打印机节省费用

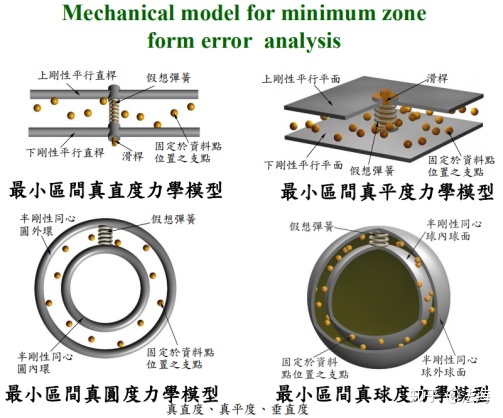

真圆度量测仪特点:• 作真圆度量测外,尚可作真直度、圆柱度、同心度、垂直度、平行度、圆偏转度、总偏转度

等几何工差的量测

• 活塞为作平行、真直、圆柱度的量测

• 轴件为量测垂直度、圆偏转度、同心度、真直度、圆柱度

测量补偿技术:

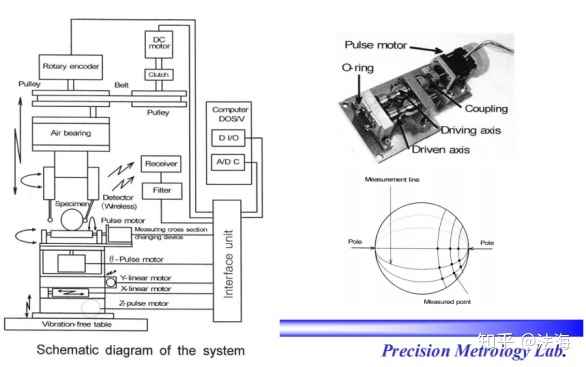

真球度量测:

需要量测三次,在球面上取三个不同的圆

球面测量原理:

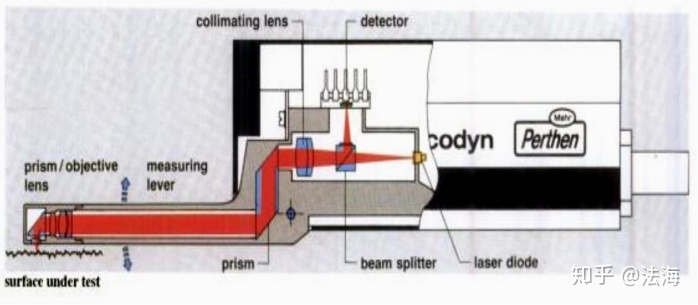

其他形式的真圆度(3D表面形貌)量测1、表面轮廓的光学干涉测量方法Optical interferometric methods for surface profiling

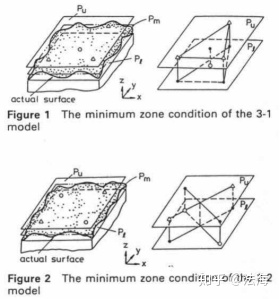

2、立体显微镜Stereo Microscope最小区域法:如何寻找参考圆(参考面)1.至少四个点必须与两个包围平行平面的平面接触,

① 3-1模型(上平面3点,下平面1点)

② 2-2模型(上平面2点,下平面2点)

2.对于3-1,当投影在上或下平面时,单接触点必须是由其他三个点形成的三角形的内部。

3.对于2-2,当投影到上平面或下平面时,由上平面的这两个接触点连线必须由下平面的其他两个接触点连线相交。

最小区域法圆度的程序方法

1.在最小边界圆(MCC)中寻找三个控制点。

2.利用最大内切圆(MIC)寻找三个控制点。

3.从上述6个控制点,确定2-2控制点遵循2-2原理(最小区域(MZ)可从上述6点中找出2-2控制点,且须符合2-2原则)

4.迭代上述三个步骤,直至达到最小圆度。

本文详细介绍了真圆度的多种量测方法,包括直径法、周缘限制量规法、两顶心间旋转法、Vee-Block方法、三点探针法、使用CMM和旋转基准法。每种方法都有其优缺点,如直径法适用于椭圆或偶数凸圆形,而旋转基准法精度最高但成本昂贵。此外,还提到了量测过程、量测仪特点和补偿技术,以及真球度的量测方法。

本文详细介绍了真圆度的多种量测方法,包括直径法、周缘限制量规法、两顶心间旋转法、Vee-Block方法、三点探针法、使用CMM和旋转基准法。每种方法都有其优缺点,如直径法适用于椭圆或偶数凸圆形,而旋转基准法精度最高但成本昂贵。此外,还提到了量测过程、量测仪特点和补偿技术,以及真球度的量测方法。

934

934

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?