点击蓝字

关注我们

DFMEA培训教材

ANPQP产品开发#QFD

PFMEA培训教材【Step:1~5】

PFMEA的七个步骤为失效模式和后果分析提供了一种系统的分析方法

第一步,规划和准备,定义分析的范围,选择一个过程作为分析的对象

第二步:结构分析,将制造系统分解为过程、过程步骤及作业要素

第三步:功能分析,将功能、产品特性与过程特性适当地分配给各个系统元素

第四步:失效分析,分析失效模式、失效后果及失效原因,并形成失效链

第五步:风险分析,确定预防措施与探测措施,并进行SOD的评价,得出AP行动的优先级

第六步:优化,变更工艺设计,降低严重度及失效原因的发生频度,增加探测失效原因与失效模式的能力,并重新进行SOD评价,获得一个最低的AP行动优先级

第七步:结果文件化,向客户及管理层汇报分析的结果

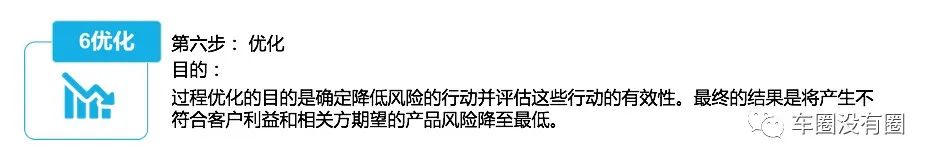

PFMEA第六步优化,确定行动,降低风险并评估优化措施的有效性。

PFMEA第六步优化的主要目标是:

1、确定改进的措施,以降低风险;

2、为措施分配职责和任务完成日期;

3、实施措施并将其文件化,包括对所实施的有效性的确认;

4、采取措施后重新评估风险;

5、为改进产品要求和预防与探测措施提供基础。

通过改进过程来制定降低风险的措施,这一步骤中,团队要评审风险分析的结果,并分配措施,以降低失效原因发生的可能性。这些措施不是已经计划的活动,因为它们已经在现行的预防或探测措施中了,而且已经记录下来并且已经在初始风险分析中考虑过了。

优化措施的顺序,优先考虑减少失效后果的严重度,其次考虑降低失效原因的发生度,然后考虑增加探测措施以增加探测能力。首先我们来确定个问题,是否可能降低严重度?如何降低严重度?我们不能一概而论,应分析PFMEA的四类客户,重新定义过程失效对客户的影响,一般来说,外部客户(OEM/经销商)、产品最终用户的功能失效通过DFMEA传递给PFMEA,DFMEA的失效原因是PFMEA的失效模式,最终用户的失效后果是车辆用户将注意到什么?感觉,听到,闻到什么,比如车窗提升得太慢,这是基本功能下降,评价为8分,一旦定义下来,不论工艺如何变化,无法降低其严重度,但对于内部客户(下一步操作/后续操作),可以通过工艺变更,减少其严重度。假设在工厂中检测到缺陷引起的失效模式的影响,包括采取了什么行动,如报废,返工等,比如:对当前工厂受影响的产品100%报废,按PFMEA严重度评分表,可以评为8分,通过工艺变更,产品可以不用报废,只需在线返工。这样我们可以评分为6分。例如人工组装可能导致操作工手部受压伤,通过工艺变更改为机器人作业,那严重度就降低了。

优化的每一个措施应对应一个负责人和计划完成日期,负责人更新措施的状态,并记录预防和探测措施实施的完成日期。

每一项优化措施的状态,负责人应进行跟踪,其状态有“没有进行、已完成、不执行”,可选的有“未决定、实施待定”。1、没有进行,行动既没有被定义也没有讨论;2、已完成:行动已确定并已经执行完成,其效果已经被证明和记录,最后的评估已经完成;3、不执行:如果决定不执行操作,则会分配放弃的状态。当与成本、实施时间或业务策略相关的风险大于技术风险时,可能会发生这种情况。

当采取的优化措施完成时,对其发生度和探测度重新评估,确定新的行动优先级。只有当措施实施完成后,通过相关的测试验证其有效性,行动的状态才能变成“完成”。重新评估应基于所采取的预防和探测行动的有效性。

PFMEA是设计的历史记录,后面采取优化措施,原始的严重度、发生度与探测度,及AP的等级不会修改。已完成的FMEA成了一个数据库,以追踪设计的决策和设计改进的进展,将所有的预防措施都体现在过程设计输出中,包括控制计划、作业指导书等。初始的SOD的评分基于FMEA族,也可以叫通用FMEA,基础FMEA。

PFMEA第七步:结果文件化,针对FMEA分析的结果进行总结和交流。包括与客户进行沟通,与管理层进行汇报。

PFMEA第七步:结果文件化,针对FMEA分析的结果进行总结和交流。包括与客户进行沟通,与管理层进行汇报。

FMEA报告可用作公司内部或公司之间的沟通使用。该报告不应取代对PFMEA细节的评审。它是PFMEA团队的总结,以确认每个任务都已完成、并评审分析结果。

FMEA报告可以包括以下内容:

1、根据项目计划的目标,最终的状态是否达成目标?

2、总结FMEA分析的范围;

3、对产品功能进行总结,包括基本功能、辅助功能及非功能;

4、高风险失效的总结,S,O,D评分及AP行动的优先级;

5、预防和探测措施的状态,是否按时完成;

6、改进措施是否制定计划,并按时间落实。

【番外#新老版本的差异】

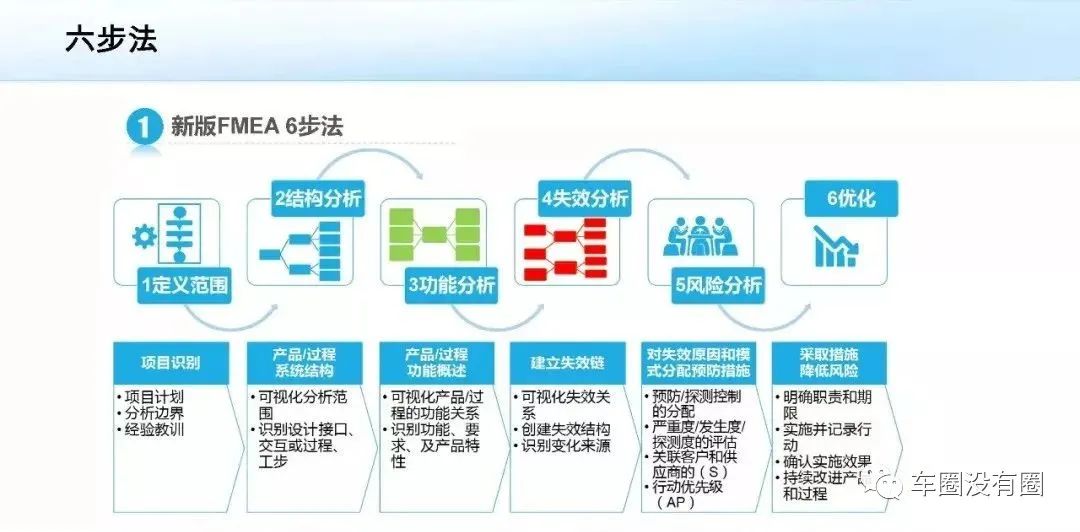

新版FMEA的七步法,以精确、关联和完整的方式提供了技术风险记录的结构,新的结构如下:

1.精确的,因使用技术术语来描述故障模式及其潜在原因;

2.相关的,因为失效影响描述了失效的技术后果;

3.完整的,因为它使用了「聚焦元素 - 上级元素 - 下级元素」的方法,可以全面审查风险。

另外一个显著变化,是强调FMEA策划及准备作为FMEA第一步,虽然定义范围一直是 FMEA的一部分,但新版FMEA手册使其更加突出。

例如确定分析边界(包括什么和不包含什么)、5T(FMEA意图、时间、团队、任务、工具)的应用,FMEA数据库的准备和经验教训,以及角色和职责的明确定义(管理者、技术主管、协调员、团队成员)等。

其中,将经验教训组织到 FMEA数据库中的好处是:

1.降低过去因人员流失,流失知识而导致风险再次发生

2.节省FMEA准备过程中的时间,FMEA数据库是类似产品和过程FMEA的可靠起点

3.使「FMEA作为动态文件」的概念具有实用性

4.管理阶层明确预估和分配资源,以标准化经验教训

新版 FMEA七步法更有条理,对提高跨功能小组的效率发挥了重要作用:

1.可以全面性地解决更多风险;

2.FMEA的多学科评论变得引人注目,「用技术指导思考」而非「无聚焦的头脑风暴」,避免了对 FMEA的沮丧态度。

3.使高阶管理者能够理解和审查必要的行动和资源,以降低技术风险。

新旧版本对比:

第一步,定义范围

强调并澄清了建立稳健的FMEA所需基础,例如:

1.FMEA的目的、目标和限制技术风险文件编制规范(清晰、基于现实,真实和完整);

2.更强调高阶管理者对 FMEA开发过程的承诺;

3.与专有技术保护相关的澄清;

4.新 AIAG-VDA FMEA手册过渡策略说明;

5.使用 FMEA数据库来保存组织知识和经验教训;

6.将 DFMEA和 PFMEA中分析的同一特性,使用相同的失效后果,以实现 DFMEA与 PFMEA的关联。

7.使用 5T法:透过明确工作目的和范围、与 APQP阶段的时间安排一致、确定团队的典型角色和责任、七步法的任务使用、工具 FMEA示例(包括使用软件和传统试算表)。

第二步,结构分析

DFMEA:从理解系统结构开始,再将设计分解为系统、子系统和组件之后,聚焦元素、上级元素和下级元素将以表格形式描述,并提供在结构分析使用工具的附加说明(如框图、结构树)。

PFMEA:其结构分析,增加了更详细的制造流程分解:

1.PFMEA的聚焦要素:聚焦工艺的步骤站编号和名称;

2.上级元素:过程名称(整个制造过程);

3.下级元素:过程要素 4M类型(基于特性要因分析),考虑人/机/料/法等类别,从而得出更完整的失效原因列表(FC)。

第三步,功能分析

DFMEA:更深入地解释「如何正确地描述一个功能」,包括支持功能分析的工具(P图)。

PFMEA:增加了与上级元素和下级元素相关的功能和要求描述,故障影响(FE)和故障原因(FC)描述更清晰完整。

第四步,失效分析

DFMEA:增加了失效类型和失效链模型的概念,以支持更全面(描述更多故障)和一致(FE、FM、FC之间的内部一致性)的失效描述。

PFMEA:

1.其「聚焦元素」的失效替换「失效模式(FM)」;

2.「上级元素」和/或「车辆最终用户」的失效替代「失效影响(FE)」;

3.「过程要素」的失效替代「失效原因(FC)」。

第五步,风险分析

DFMEA:进一步区分预防控制(PC)和探测控制(DC)。在评价发生率和探测率之前,需要考虑PC和 DC有效性的确认。在确定严重程度、发生率和探测度后,DFMEA「行动优先级(AP)」替换「RPN」,根据 AP高、中、低水平确定行动优先级。

PFMEA:

1.将「分类列」替换为「特殊特性」和「筛选代码」;

2.「发生度」替换为「FC的发生度」;

3.发生度基于「预测FC发生」,从而需确定预防控制(PC)的实际有效性;

4.现行过程控制,将「预防措施」替换为「失效原因(FC)的现有预防控制(PC)」;

5.现行过程控制,「探测措施」将被「探测失效原因(FC)」或「故障模式(FM)的现行探测控制」取代;

6.「探测措施」替换为「FC或FM探测措施」;

7.探测度现在基于三个因素:探测方法成熟度、探测机会和探测能力;

8.「RPN」替换为PFMEA「行动优先权(AP)」,根据AP高、中、低水平确定行动优先级。

第六步,优化

DFMEA:「建议措施」被「预防措施」和「探测措施」取代。添加了列:「状态」(计划、决策、实施待定、已完成、已放弃)和通过指向证据而采取的操作。

PFMEA:「建议措施」被「预防措施」和「探测措施」取代。添加了列:「状态」(计划、决策、实施待定、已完成、已放弃)和通过指向证据而采取的操作、特殊特性和备注。

第七步,结果文件化

D/PFMEA的结果文件需要向管理层和客户报告内部情况

新版 FMEA(AIAG-VDA)应对措施编制老师以自身在车厂供应链的丰富经验,与各位分享因应新版的建议:

1.着手熟悉新的 AIAG-VDA FMEA手册,尽早确定当前 FMEA开发过程的差距以满足新手册的新要求。

2.对FMEA(跨功能团队、FMEA协调员、管理阶层、稽核员)的开发支援有影响的人员培训。

3.制定「新FMEA试点项目」并确定实施计划。根据质量成本衡量您的FMEA试点项目的财务影响。

4.规范公司 FMEA业务流程以支援新的FMEA手册的应用

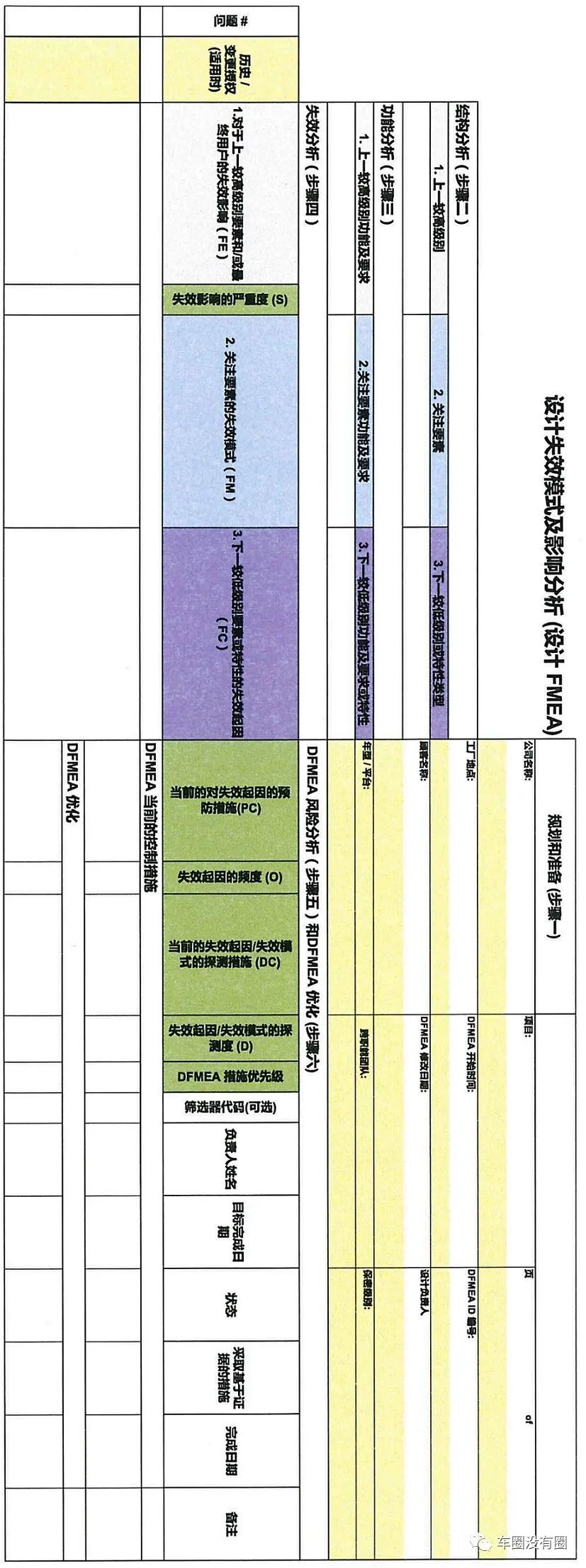

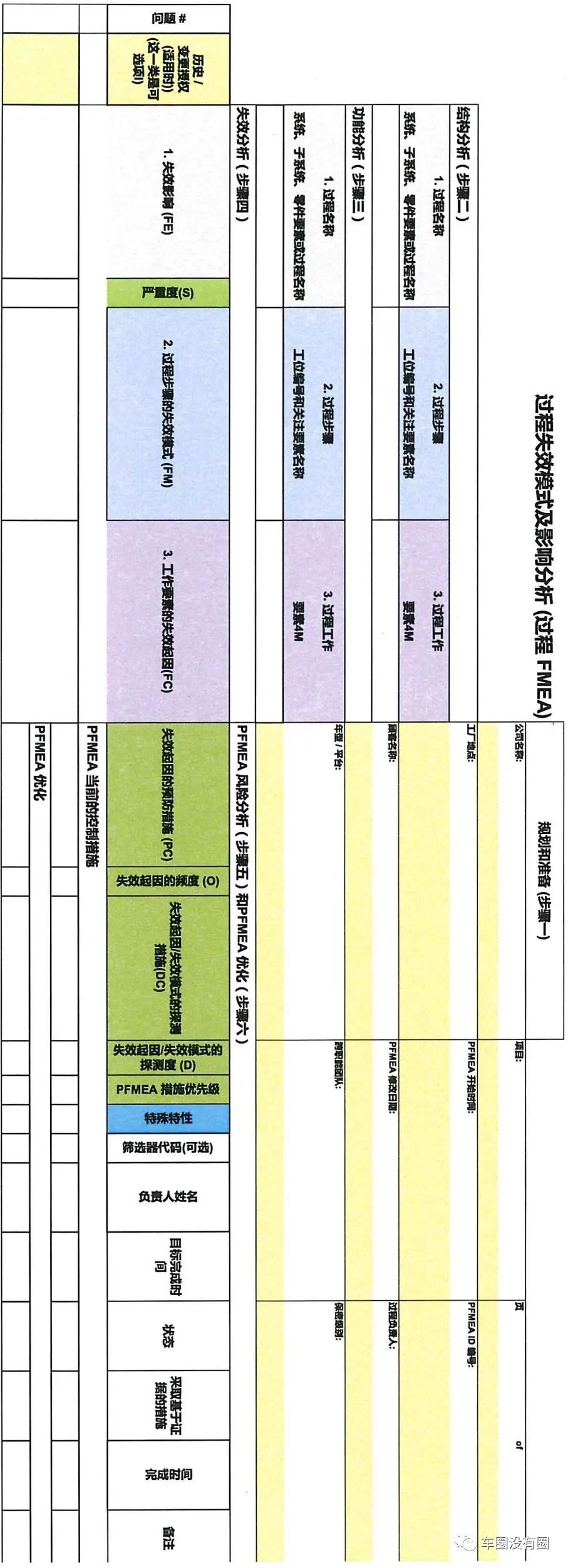

AIAG-VDA FMEA表格的模板参考给出新的DFMEA表格的模板:

给出了新的PFMEA表格的模板:

免责声明

文章部分内容为原作者鲜万世质量频道.Martin鲜万世独立观点,不代表本公众号立场。如因作品内容、版权等存在问题,请于本文刊发30日内联系车圈没有圈进行删除或洽谈版权使用事宜。

TIME

更多资讯,敬请关注车圈没有圈

公众号技术小编 ▕ 知识星球VVIP

本文详细介绍了PFMEA的七个步骤,包括规划与准备、结构分析、功能分析、失效分析、风险分析、优化及结果文件化。强调了在优化过程中降低风险的重要性,通过改进过程设计来减少严重度、发生度,并增加探测能力。新版FMEA注重精确性、相关性和完整性,强调FMEA策划、结构分析和风险评估的改进,旨在提高跨功能小组的效率和降低技术风险。

本文详细介绍了PFMEA的七个步骤,包括规划与准备、结构分析、功能分析、失效分析、风险分析、优化及结果文件化。强调了在优化过程中降低风险的重要性,通过改进过程设计来减少严重度、发生度,并增加探测能力。新版FMEA注重精确性、相关性和完整性,强调FMEA策划、结构分析和风险评估的改进,旨在提高跨功能小组的效率和降低技术风险。

3609

3609

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?