目录

2.8 晶闸管直流电动机调速

引言

晶闸管直流电动机系统——晶闸管可控整流装置带直流电动机负载组成的系统。

- 是电力拖动系统中主要的一种。

- 是可控整流装置的主要用途之一。

对该系统的研究包括两个方面:

- 其一是在带电动机负载时整流电路的工作情况。

- 其二是由整流电路供电时电动机的工作情况。本节主要从第二个方面进行分析。

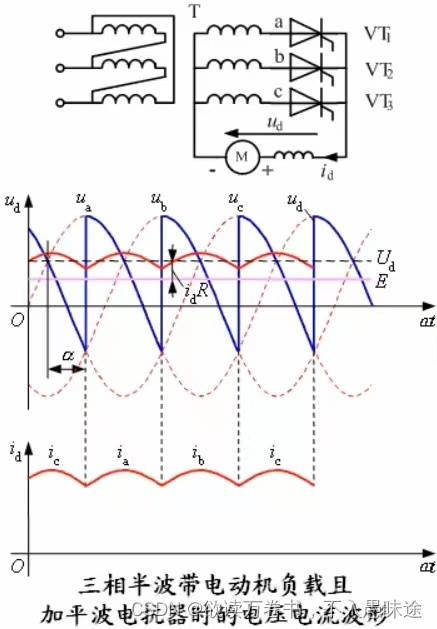

2.8.1 工作于整流状态时(电动状态)

整流电路接反电动势负载时,负载电流断续,对整流电路和电动机的工作都很不利。

因此,通常在电枢回路串联一平波电抗器,保证整流电流在较大范围内连续,如图所示。

此时,整流电路直流电压的平衡方程为:

式中,。

为电动机的反电动势

为负载平均电流

所引起的各种电压降,包括:

- 变压器的电阻压降

- 电枢电阻压降

- 由重叠角引起的电压降

为晶闸管本身的管压降,它基本上是一恒值。

系统的两种工作状态:

- 电流连续工作状态

- 电流断续工作状态

1)电流连续时电动机的机械特性

在电机学中,已知直流电动机的反电动势为:

可根据整流电路电压平衡方程式,得:

转速与电流的机械特性关系式为:

- 其机械特性是一组平行的直线,其斜率由于内阻不一定相同而稍有差异。

- 调节

角,即可调节电动机的转速。

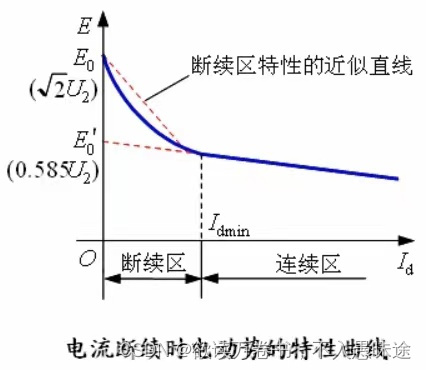

2)电流断续时电动机的机械特性

当负载减小时,平波电抗器中的电感储能减小,致使电流不再连续,此时其机械特性也就呈现出非线性。

- 当

减小至某一定值

以后,电流变为断续,这个

是不存在的,真正的理想空载点远大于此值。

电动机的实际空载反电动势都是

。

时为:

。

- 主电路电感足够大,可以只考虑电流连续段,完全按线性处理。

- 当低速轻载时,可改用另一段较陡的特性来近似处理,等效电阻要大一个数量级。

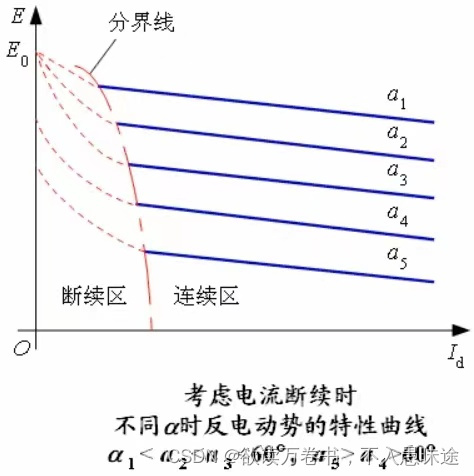

电流断续时电动机机械特性的特点

- 电流断续时理想空载转速抬高。

- 机械特性变软,即负载电流变化很小也可引起很大的转速变化。

- 随着

的增加,进入断续区的电流值加大。

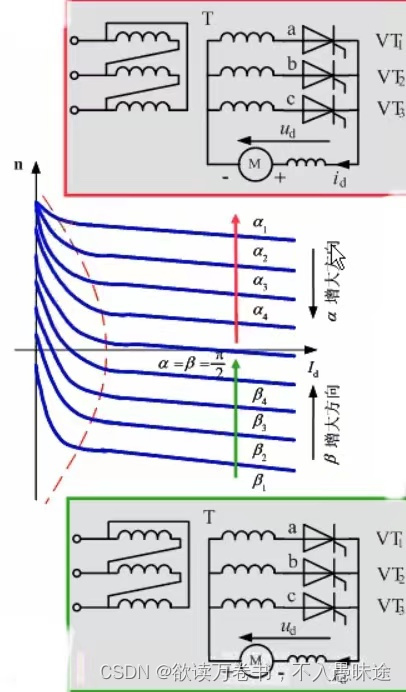

2.8.2 工作于有源逆变状态时(回馈制动)

1)电流连续时电动机的机械特性

电流连续时的机械特性由决定的。

逆变时由于,

反接,得:

因为,可求得电动机的机械特性方程式:

2)逆变电流断续时电动机的机械特性,与整流时十分相似

- 理想空载转速上翘很多,机械特性变软,且呈现非线性。

- 逆变状态的机械特性是整流状态的延续。

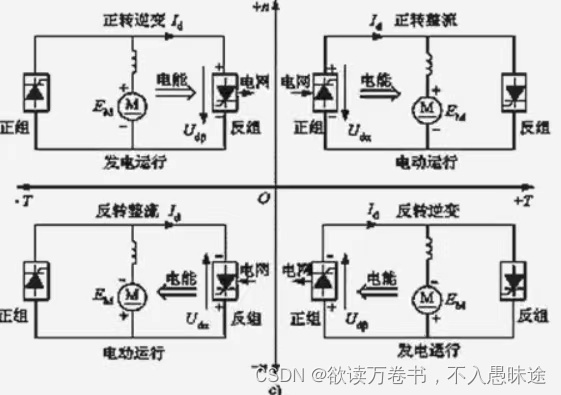

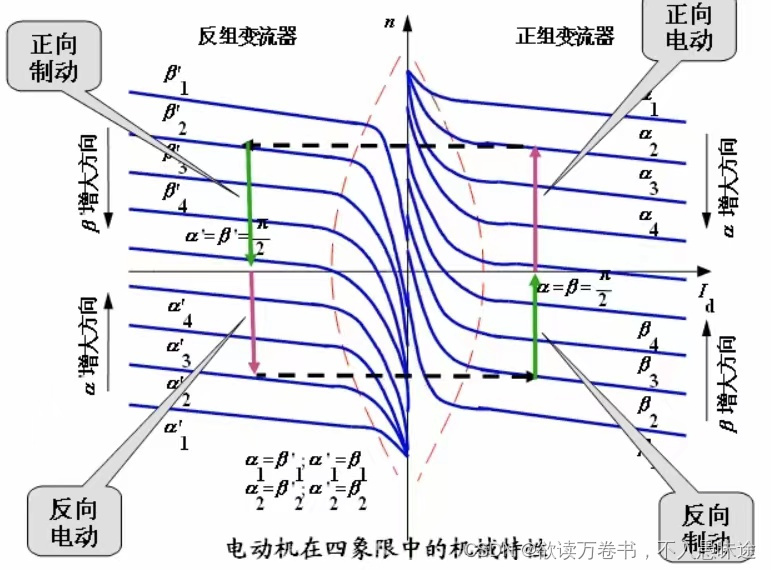

- 纵观控制角

变化时,机械特性相应变化。

第1、4象限中和第3、2象限中的特性是分别属于两组变流器的,它们输出整流电压的极性彼此相反,故分别标以正组和反组变流器。

2.8.3 直流可逆电力拖动系统

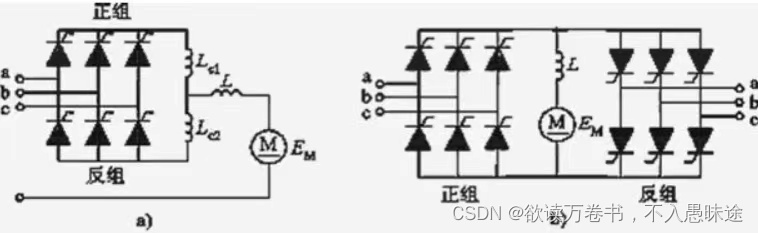

两套变流装置反并联连接的可逆电路的相关概念和结论

- 环流是指只在两组变流器之间流动而不经过负载的电流。

- 正向运行时由正组变流器供电;反向运行时,则由反组变流器供电。

- 根据对环流的处理方法,反并联可逆电路又可分为不同的控制方案,如配合控制有环流(

)、可控环流、逻辑控制无环流和错位控制无环流等。

- 该电路连接下,电动机都可四象限运行。

- 可根据电动机所需运转状态来决定哪一组变流器工作及其工作状态:整流或逆变。

直流可逆拖动系统,除能方便地实现正反转外,还能实现电动机的回馈制动。适合于频繁启动、制动,对响应速度要求较高的场合。

控制方式1

配合控制的有环流可逆系统

- 对正、反两组变流器同时输入触发脉冲,并严格保证

的配合控制关系。

- 假设正组为整流,反组为逆变,即有

,

,且极性相抵,两组变流器之间没有直流环流。

- 但两组变流器的输出电压瞬时值不等,会产生脉动环流。

- 串入环流电抗器

限制环流。

控制方式2

逻辑无环流可逆系统

- 工程上使用较广泛,不需设置环流电抗器。

- 只有一组桥投入工作(另一组关断),两组桥之间不存在环流。

两组桥之间的切换过程:

- 首先应使已导通桥的晶闸管断流,要妥当处理使主回路电流变为零,使原导通晶闸管恢复阻断能力。

- 随后再开通原封锁着的晶闸管,使其触发导通。

- 这种无环流可逆系统中,变流器之间的切换过程由逻辑单元控制,称为逻辑控制无环流系统。

2.9 相控电路的驱动控制

引言

相控电路

- 晶闸管可控整流电路,通过控制触发角

的大小即控制触发脉冲起始相位来控制输出电压大小。

- 采用晶闸管相控方式时的交流电力变换电路和交交变频电路。

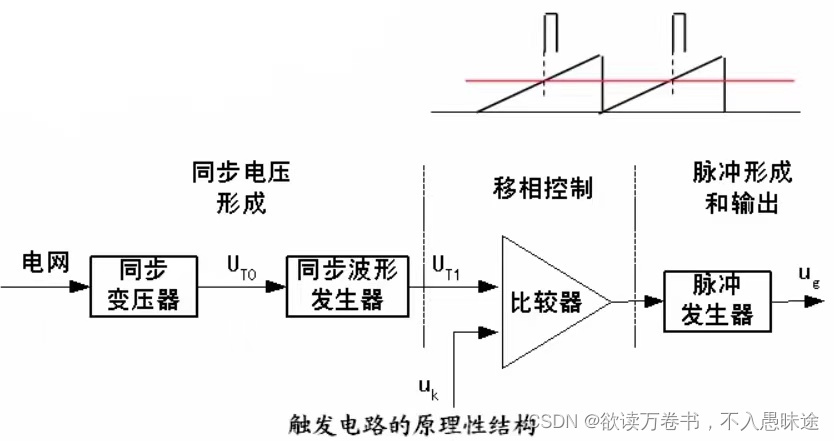

相控电路的驱动控制

- 为保证相控电路正常工作,很重要的是应保证按触发角

的大小在正确的时刻向电路中的晶闸管施加有效的触发脉冲。

- 晶闸管相控电路,习惯称为触发电路。

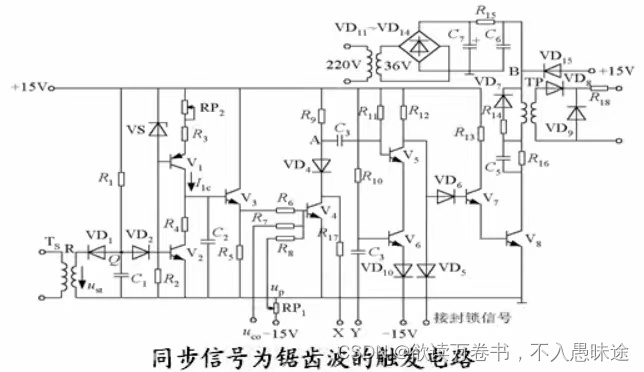

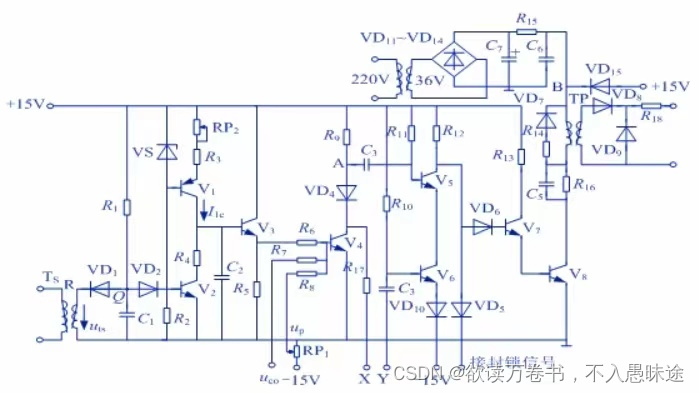

大、小功率的变流器广泛应用的是晶体管触发电路,其中以同步信号为锯齿波的触发电路应用最多。

2.9.1 同步信号为锯齿波的触发电路

该小节内容(建议)可参照链接:电力电子技术笔记(6)——电力电子器件的驱动

相控电路对晶闸管触发角的控制要求

- 同步:触发信号和电源电压在频率和相位上的配合关系。(定位)

- 移相控制,极限保护。

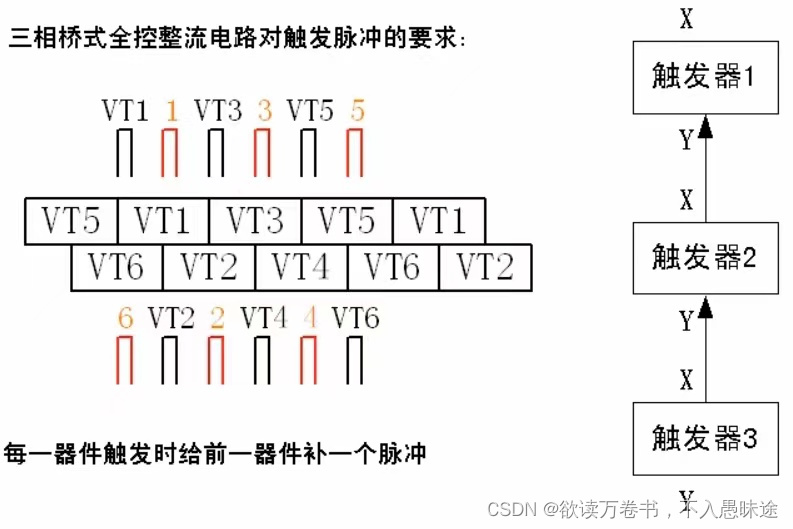

- 触发脉冲的宽度(双窄脉冲)

- 与主电路的隔离

输出可为双窄脉冲(适用于有两个晶闸管同时导通的电路),也可为单窄脉冲。

下图右上角中,红色水平线表示,锯齿波表示

,当改变

的大小,即调整红色水平线上下移动,输出脉冲的相位随之移动。

三个基本环节:脉冲的形成与放大、锯齿波的形成和脉冲移相、同步环节。此外,还有强触发和双 窄脉冲形成环节。

1)脉冲形成环节

、

——脉冲形成

、

——脉冲放大

- 控制电压

加在

基极上

脉冲前沿由导通时刻确定,脉冲宽度与反向充电回路时间常数

有关。

电路的触发脉冲由脉冲变压器TP二次侧输出,其一次绕组接在集电极电路中。

2)锯齿波的形成和脉冲移相环节

锯齿波电压形成的方案较多,如采用自举式电路、恒流源电路等;本电路采用恒流源电路。由、

、

和

等元件组成,

、

、

和

为一恒流源电路。

3)同步环节

同步——要求触发脉冲的频率与主电路电源的频率相同且相位关系确定。

锯齿波是由开关管来控制的。

开关的频率就是锯齿波的频率——由同步变压器所接的交流电压决定。

由导通变截止期间产生锯齿波——锯齿波起点基本就是同步电压由正变负的过零点。

截止状态持续的时间就是锯齿波的宽度——取决于充电时间常数

。

4)双窄脉冲形成环节

如上图所示, 当触发器2导通时,由于其X端与触发器1的Y端连接使得触发器1电路中的截止,因此触发器1有脉冲输出,触发器2和触发器1同时导通。

内双脉冲电路。

、

构成“或”门:

- 当

、

都导通时,

、

都截止,没有脉冲输出。

- 只要

、

有一个截止,都会使

、

导通,有脉冲输出。

- 第一个脉冲由本相触发单元的

对应的控制角

产生。

- 隔60°的第二个脉冲是由滞后60°相位的后一相触发单元产生(通过

)。

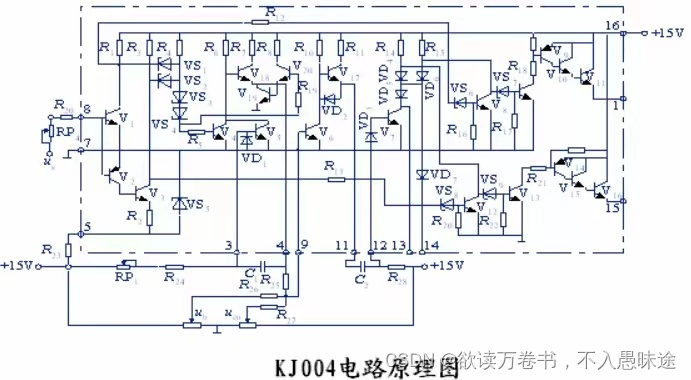

2.9.2 集成触发器

可靠性高,技术性能好,体积小,功耗低,调试方便。

晶闸管触发电路的集成化已逐渐普及,已逐步取代分立式电路。

KJ004

与分立元件的锯齿波移相触发电路相似,分为同步、锯齿波形成、移相、脉冲形成、脉冲分选及脉冲放大几个环节。

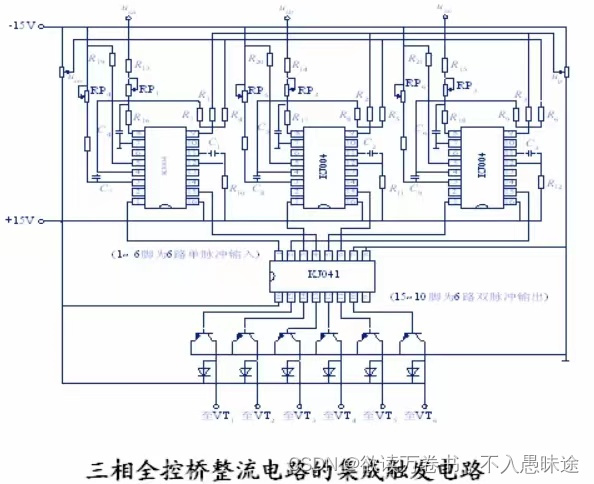

完整的三相全控桥触发电路

3个KJ004集成块和1个KJ041集成块,可形成六路双脉冲,再由六个晶体管进行脉冲放大即可。

KJ041内部是由12个二极管构成的6个或门。目的是产生双窄触发脉冲。

模拟与数字触发电路

- 以上触发电路为模拟的,优点:结构简单、可靠;缺点:易受电网电压影响,触发脉冲不对称度较高,可达3°~4°,精度低。

- 数字触发电路:脉冲对称度很好,如基于8位单片机的数字触发器精度可达0.7°~1.5°。

2.9.3 触发电路的定相

触发电路的定相——触发电路应保证每个晶闸管触发脉冲与施加于晶闸管的交流电压保持固定、正确的相位关系。

措施

- 同步变压器原边接入为主电路供电的电网,保证频率一致。

- 触发电路定相的关键是确定同步信号与晶闸管阳极电压(

、

、

)的关系。

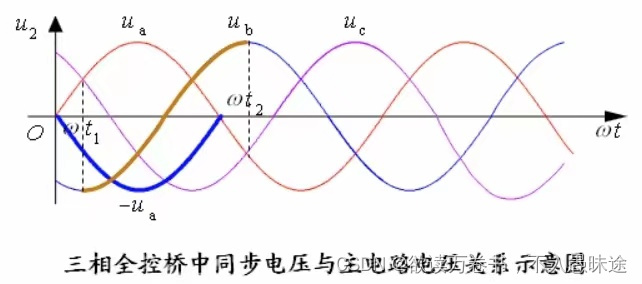

分析三相全控桥

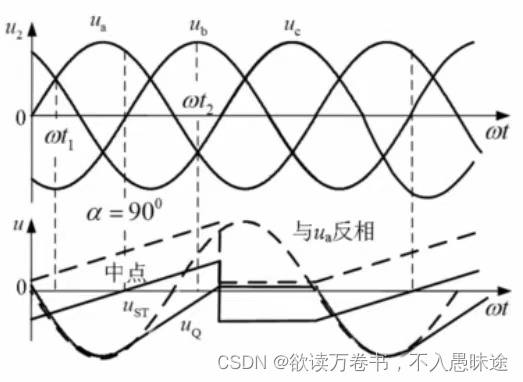

如下图所示,锯齿波上升起点与同步信号正到负零点对应。

一般的,锯齿波240°,舍去前后30°,留下中间180°。

控制角处为中点,满足前后移相各90°(整流逆变)。

锯齿波中点对应了的

,

接

。

的同步电压

应滞后于

180°(反相)。其它5个晶闸管也是如此。

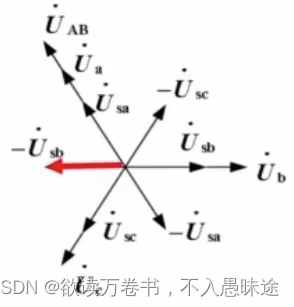

变压器接法

主电路整流变压器为D,y-11联结,同步变压器为D,y-11,5联结。

三相全控桥各晶闸管的同步电压(采用上图变压器接法时)

| 晶闸管 | ||||||

| 主电路电压 | ||||||

| 同步电压 |

为防止电网电压波形畸变对触发电路产生干扰,可对同步电压进行R-C滤波,当R-C滤波器滞后角为60°时,同步电压只需滞后120°,同步电压选取结果如表所示。

三相桥各晶闸管的同步电压(有R-C滤波滞后60°)

| 晶闸管 | ||||||

| 主电路电压 | ||||||

| 同步电压 |

不同的定相方案,变压器的接法不同。

本文详细介绍了晶闸管在直流电动机调速中的应用,包括电动状态和有源逆变状态下的机械特性分析。同时,阐述了直流可逆电力拖动系统的控制方式和相控电路的驱动控制,重点讨论了同步信号为锯齿波的触发电路原理。内容涵盖电流连续与断续时的特性、触发电路的定相措施以及集成触发器的应用。

本文详细介绍了晶闸管在直流电动机调速中的应用,包括电动状态和有源逆变状态下的机械特性分析。同时,阐述了直流可逆电力拖动系统的控制方式和相控电路的驱动控制,重点讨论了同步信号为锯齿波的触发电路原理。内容涵盖电流连续与断续时的特性、触发电路的定相措施以及集成触发器的应用。

6653

6653

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?